一种化工制药生产用自动化上料装置的制作方法

1.本实用新型涉及一种上料装置,涉及上料装置技术领域,具体涉及一种化工制药生产用自动化上料装置。

背景技术:

2.化工与制药专业学生主要学习化学工程学与化学工艺学等方面的基本理论和基本知识,受到化学和化工实验技能、工程实践、计算机应用、科学研究与工程设计方法的基本训练,具有对现有企业的生产过程进行模拟优化、革新改造、对新过程进行开发设计和对新产品进行研制的基本能力。针对现有技术存在以下问题:

3.1、在自动化上料装置过程中,由于上料机械的精确度不够,容易导致化工制药的产品泄漏,使得产品掉出加工台,从而导致产品报废,影响产品的生产率,增加产品的生产成本;

4.2、在设备上料的时,由于设备的固定性较差,容易受到外力的作用,使得在上料的设备出现抖动,使得产品掉落,从而导致设备无法进行上料,影响设备的实用性。

技术实现要素:

5.本实用新型需要解决的技术问题是提供一种化工制药生产用自动化上料装置,其中一种目的是为了具备提高上料设备精确度的功能,解决由于上料机械的精确度不够,容易导致化工制药的产品泄漏,使得产品掉出加工台,从而导致产品报废问题;其中再一种目的是为了具备增加上料设备固定的功能,方便增加上料时产品的稳定性,有利于提高设备的实用性,解决了由于设备的固定性较差,容易受到外力的作用,使得在上料的设备出现抖动,使得产品掉落,从而导致设备无法进行上料问题。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种化工制药生产用自动化上料装置,包括加工台,所述加工台的顶部固定安装有输送装置,所述输送装置的侧面固定安装有动力电机,所述加工台的两侧固定安装有上料设备,所述上料设备的两侧固定安装有上料支柱,所述加工台的内部固定安装减震装置,所述减震装置的顶部固定安装有压块。

8.本实用新型技术方案的进一步改进在于:所述上料支柱的顶部固定安装有横柱,所述横柱的侧面开设有滑槽,所述滑槽的内部固定安装有上料移动盒,所述上料移动盒的底部固定安装有一号伸缩柱,所述一号伸缩柱的底部固定安装有上料盒,所述上料移动盒的侧面固定安装有一号液压杆,所述一号液压杆远离上料移动盒的一侧固定连接有控制台。

9.本实用新型技术方案的进一步改进在于:所述动力电机的正面活动安装有转动齿轮,所述转动齿轮的外侧活动套接有履带,所述履带远离转动齿轮一侧的内部活动套接有传动齿轮。

10.本实用新型技术方案的进一步改进在于:所述上料盒内部的两侧固定安装有二号

伸缩杆,所述二号伸缩杆的侧面固定安装固定推板。

11.本实用新型技术方案的进一步改进在于:所述压块的底部固定安装有二号液压杆,所述二号液压杆的外侧固定套接有伸缩弹簧,所述伸缩弹簧的底固定安装滑动块,所述滑动块的底部固定安装有固定块。

12.本实用新型技术方案的进一步改进在于:所述固定块的两侧固定安装有压缩弹簧,所述压缩弹簧远离固定块的一侧固定安装有压缩块。

13.本实用新型技术方案的进一步改进在于:所述滑动块的顶部固定安装有顶块,所述顶块内壁固定安装有滑杆,所述滑杆另一侧活动安装有压力块。

14.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

15.1、本实用新型提供一种化工制药生产用自动化上料装置,通过上料设备、上料支柱、横柱、滑槽、上料移动盒、一号伸缩柱、上料盒、二号伸缩杆、固定推板、一号液压杆和控制台相互配合,通过控制台调节一号液压杆,使得一号液压杆带动上料移动盒运动,然后由上料移动盒在滑槽内部进行左右滑动,然后再由一号伸缩柱进行上下伸缩,然后上料盒受到一号伸缩柱的伸缩力进行向下移动,从而进行拾取产品,从而方便设备增加精确度,有利于提高设备的工作效率。

16.2、本实用新型提供一种化工制药生产用自动化上料装置,通过上料盒、二号伸缩杆、固定推板、减震装置、压块、二号液压杆、伸缩弹簧、滑动块、顶块、滑杆和压力块相互配合,通过二号伸缩杆进行伸缩运动,使得固定推板受到二号伸缩杆推力,使得固定推板向中间运动,从而固定住产品,再由上料移动盒进行移动放置,然后再由压块带动二号液压杆进行向下移动,然后再由二号液压杆带动伸缩弹簧进行向下移动压缩,然后再由伸缩弹簧带动滑动块向固定块压缩,然后当侧面受到压力时,由压缩弹簧向固定块压缩运动,从而使得设备缓解压力,从而减少震动,方便上料设备进行上料,有利于增加设备的稳定性,增加设备的实用性。

附图说明

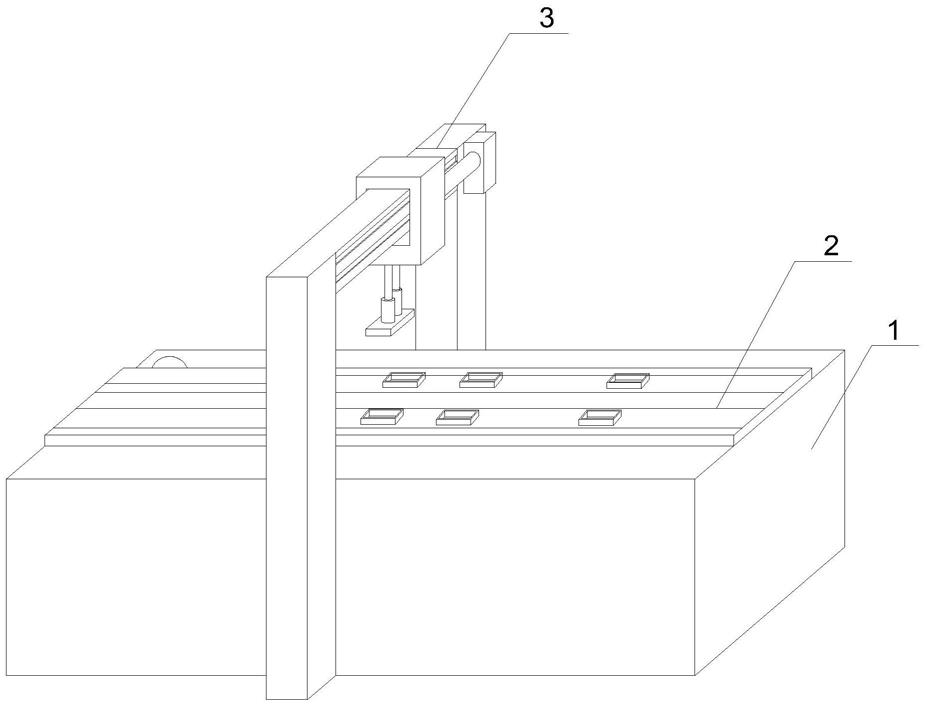

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的输送装置侧视结构示意图;

19.图3为本实用新型的上料设备正视结构示意图;

20.图4为本实用新型的a处放大结构示意图;

21.图5为本实用新型的减震装置剖视结构示意图。

22.图中:1、加工台;11、减震装置;111、压块;112、二号液压杆;113、伸缩弹簧;114、滑动块;1141、顶块;1142、滑杆;1143、压力块;115、固定块;116、压缩弹簧;117、压缩块;2、输送装置;21、动力电机;211、转动齿轮;212、履带;213、传动齿轮;3、上料设备;31、上料支柱;32、横柱;33、滑槽;34、上料移动盒;35、一号伸缩柱;36、上料盒;361、二号伸缩杆;362、固定推板;37、一号液压杆;38、控制台。

具体实施方式

23.下面结合实施例对本实用新型做进一步详细说明:

24.实施例1

25.如图1

‑

5所示,本实用新型提供了一种化工制药生产用自动化上料装置,包括加工台1,加工台1的顶部固定安装有输送装置2,输送装置2的侧面固定安装有动力电机21,加工台1的两侧固定安装有上料设备3,上料设备3的两侧固定安装有上料支柱31,加工台1的内部固定安装减震装置11,减震装置11的顶部固定安装有压块111,上料支柱31的顶部固定安装有横柱32,横柱32的侧面开设有滑槽33,滑槽33的内部固定安装有上料移动盒34,上料移动盒34的底部固定安装有一号伸缩柱35,一号伸缩柱35的底部固定安装有上料盒36,上料移动盒34的侧面固定安装有一号液压杆37,一号液压杆37远离上料移动盒34的一侧固定连接有控制台38。

26.在本实施例中,通过控制台38调节一号液压杆37,使得一号液压杆37带动上料移动盒34运动,然后由上料移动盒34在滑槽33内部进行左右滑动,然后再由一号伸缩柱35进行上下伸缩,然后上料盒36受到一号伸缩柱35的伸缩力进行向下移动,从而进行拾取产品,从而方便设备增加精确度。

27.实施例2

28.如图1

‑

5所示,在实施例1的基础上,本实用新型提供一种技术方案:上料盒36内部的两侧固定安装有二号伸缩杆361,二号伸缩杆361的侧面固定安装固定推板362,压块111的底部固定安装有二号液压杆112,二号液压杆112的外侧固定套接有伸缩弹簧113,伸缩弹簧113的底固定安装滑动块114,滑动块114的底部固定安装有固定块115,固定块115的两侧固定安装有压缩弹簧116,压缩弹簧116远离固定块115的一侧固定安装有压缩块117,滑动块114的顶部固定安装有顶块1141,顶块1141内壁固定安装有滑杆1142,滑杆1142另一侧活动安装有压力块1143,通过二号伸缩杆361进行伸缩运动,使得固定推板362受到二号伸缩杆361推力,使得固定推板362向中间运动,从而固定住产品,再由上料移动盒34进行移动放置,然后再由压块111带动二号液压杆112进行向下移动,然后再由二号液压杆112带动伸缩弹簧113进行向下移动压缩,然后再由伸缩弹簧113带动滑动块114向固定块115压缩,然后当侧面受到压力时,由压缩弹簧116向固定块115压缩运动,从而使得设备缓解压力,从而减少震动,方便上料设备3进行上料,有利于增加设备的稳定性,增加设备的实用性。

29.实施例3

30.如图1

‑

5所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,动力电机21的正面活动安装有转动齿轮211,转动齿轮211的外侧活动套接有履带212,履带212远离转动齿轮211一侧的内部活动套接有传动齿轮213,通过动力电机21带动转动齿轮211进行转动,然后再由转动齿轮211带动履带212进行转动,然后再由履带212带动传动齿轮213进行转动,从而达到履带212带动产品进行移动输送的功能,有利于节省人工劳动力,减少劳动力支出,降低加工成本。

31.下面具体说一下该化工制药生产用自动化上料装置的工作原理。

32.如图1

‑

5所示,通过控制台38调节一号液压杆37,使得一号液压杆37带动上料移动盒34运动,然后由上料移动盒34在滑槽33内部进行左右滑动,然后再由一号伸缩柱35进行上下伸缩,然后上料盒36受到一号伸缩柱35的伸缩力进行向下移动;

33.如图1

‑

5所示,通过二号伸缩杆361进行伸缩运动,使得固定推板362受到二号伸缩杆361推力,使得固定推板362向中间运动,从而固定住产品,再由上料移动盒34进行移动放置,然后再由压块111带动二号液压杆112进行向下移动,然后再由二号液压杆112带动伸缩

弹簧113进行向下移动压缩,然后再由伸缩弹簧113带动滑动块114向固定块115压缩,然后当侧面受到压力时,由压缩弹簧116向固定块115压缩运动,方便上料设备3进行上料。

34.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1