货叉称重装置的制作方法

1.本实用新型涉及一种货叉称重装置。

背景技术:

2.叉车货运作业时,需要对叉起的货物进行称重,目前通常采用方法有两种:1、货物在搬运之前单独进行称重;2、在叉车的货叉与安装架之间设置称重传感器。

3.但以上方式配合传统叉车装卸作业存在以下缺点:

4.a、安全角度:现有技术条件下,叉车的载荷安全曲线需要操作工熟记,并现场估计货物重量,以确定最高起升高度,在装车、堆码等作业时,由于预估重量错误,或者曲线数据记错,很有可能造成叉车前倾翻的事故。再则,如非经验丰富的操作工,对货物重心偏置不敏感,出入库途中遇向重心侧转弯,有可能使货物掉落,严重时车辆侧翻。

5.b、效率角度:现代物流运输环节的起点和终端都是装卸。传统装卸模式是叉车装卸每件货,先去称量,然后入库/装车,影响效率。而普通的电子叉车秤虽然将搬运和称重合在一起,但重量需要人工记录,最后汇总到仓储时还需人工录入,影响效率,另外这种模式由于门架的活动特性,传感器线缆很容易被挤压破坏。

技术实现要素:

6.本实用新型所要解决的技术问题是提供一种结构合理、减少误差的货叉称重装置。

7.为解决上述技术问题,本实用新型提供了一种货叉称重装置,包括货叉,货叉包括横向货叉臂和纵向货叉臂,纵向货叉臂与叉车的安装架固定连接;

8.还包括悬浮罩和传感器组件;

9.悬浮罩处于横向货叉臂上侧,货叉的横向货叉臂上端面沿其长度方向依次开有两个第一装配凹槽,所述传感器组件包括第一悬臂梁传感器和第二悬臂梁传感器,第一悬臂梁传感器的主体和第二悬臂梁传感器的主体分别安装在两个第一装配凹槽内,第一悬臂梁传感器的承压头和第二悬臂梁传感器的承压头伸出第一装配凹槽上侧,并且第一悬臂梁传感器的承压头和第二悬臂梁传感器的承压头分别与悬浮罩固定连接,悬浮罩与货叉的横向货叉臂之间具有间隙。

10.作为本货叉称重装置的优选,本货叉称重装置还包括电源、无线传输模块和数据接收处理模块,传感器组件的第一悬臂梁传感器和第二悬臂梁传感器分别与数据接收处理模块连接,数据接收处理模块通过无线传输模块将第一悬臂梁传感器和第二悬臂梁传感器采集的信号发送至外部的协调器节点,所述电源为无线传输模块、数据接收处理模块及传感器组件的第一悬臂梁传感器和第二悬臂梁传感器供电。

11.作为本货叉称重装置的优选,无线传输模块与外部协调器节点之间信息通信采用zigbee传输协议。

12.作为本货叉称重装置的优选,所述货叉的纵向货叉臂侧壁开有第二安装凹槽,无

线传输模块和数据接收处理模块固定安装在第二安装凹槽内。

13.作为本货叉称重装置的优选,所述货叉的纵向货叉臂侧壁固定连接有挡板,挡板完全遮挡第二安装凹槽。

14.作为本货叉称重装置的优选,所述货叉的纵向货叉臂侧壁开有第三安装凹槽,电源固定安装在第三安装凹槽内。

15.采用这样的结构后,本货叉称重装置利用悬浮罩和传感器组件配合,在叉车搬运的同时完成货物的称重作业,由于传感器组件的第一悬臂梁传感器和第二悬臂梁传感器独立与数据接收处理模块连接,使得每个货叉称重装置的两个悬臂梁传感器独立运作,而且每个叉车使用的两组货叉称重装置也为独立运作;对各个悬臂梁传感器收集的重量信息处理时,加入角差修正、总重量修正,同时加入数字滤波过滤低频振动,实现称重数据的精确。

16.相比现有技术,本货叉称重装置不仅可以对正常货板上的货物称重,也可以对小体积物体利用单货叉进行称重。

附图说明

17.图1是本货叉称重装置实施例的立体图之一。

18.图2是本货叉称重装置实施例的立体图之二。

19.图3是本货叉称重装置实施例的立体图之三。

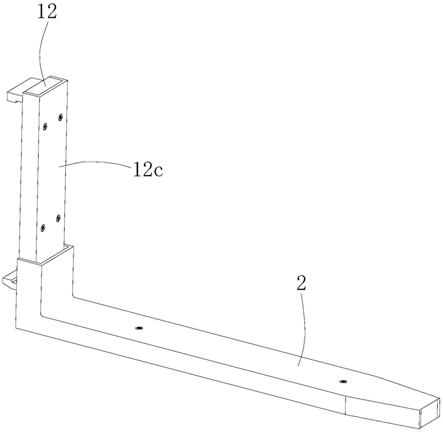

20.图4是本货叉称重装置实施例的使用状态图。

21.图5是本货叉称重装置实施例使用时的原理框图。

具体实施方式

22.如图1至5所示(为了更清楚展现本货叉称重装置内部构造,图3中省略了悬浮罩2和挡板12c)。

23.本货叉称重装置包括货叉、悬浮罩2、传感器组件、电源43、无线传输模块42和数据接收处理模块41。

24.货叉包括横向货叉臂11和纵向货叉臂12,货叉的横向货叉臂11上端面沿其长度方向依次开有两个第一装配凹槽11a,纵向货叉臂12与叉车的安装架5嵌套式固定,货叉的纵向货叉臂12正面侧壁开有第二安装凹槽12a,货叉的纵向货叉臂12背面侧壁开有第三安装凹槽12b。

25.悬浮罩2处于横向货叉臂11上侧,悬浮罩2的内部轮廓与货叉的横向货叉臂11上端面轮廓一致,悬浮罩2与货叉的横向货叉臂11之间具有间隙。

26.传感器组件包括第一悬臂梁传感器31和第二悬臂梁传感器32,第一悬臂梁传感器31和第二悬臂梁传感器32都采用4线制、电阻应变式的sm18xq高精度传感器,第一悬臂梁传感器31的主体和第二悬臂梁传感器32的主体分别安装在两个第一装配凹槽11a内,第一悬臂梁传感器31的承压头和第二悬臂梁传感器32的承压头伸出第一装配凹槽11a上侧,并且第一悬臂梁传感器31的承压头和第二悬臂梁传感器32的承压头分别与悬浮罩2固定,悬浮罩2与货叉的横向货叉臂11之间具有间隙。

27.传感器组件的第一悬臂梁传感器31和第二悬臂梁传感器32分别与数据接收处理模块41连接,数据接收处理模块41为路由器节点,数据接收处理模块41采用sm40jdw

‑

01

‑

4in 4通道输入且数字化信号输出,数据接收处理模块41通过无线传输模块42将第一悬臂梁传感器31和第二悬臂梁传感器32采集的信号发送至外部的协调器8节点,无线传输模块42和数据接收处理模块41固定安装在纵向货叉臂12的第二安装凹槽12a内,无线传输模块42与外部协调器8节点之间信息通信采用zigbee传输协议;

28.电源43固定安装在纵向货叉臂12的第三安装凹槽12b内,电源43为无线传输模块42、数据接收处理模块41及传感器组件的第一悬臂梁传感器31和第二悬臂梁传感器32供电。

29.货叉的纵向货叉臂12侧壁通过螺栓固定有挡板12c,挡板12c完全遮挡第二安装凹槽12a,挡板12c起到保护第二安装凹槽12a内数据接收处理模块41和无线传输模块42的作用。

30.将上述的货叉称重装置取代正常叉车的两个货叉,加装货叉称重装置后的叉车使用方法与之前叉车相同,利用上述的货叉称重装置实现叉车货运称重信息采集方法,包括以下步骤:

31.a)对装卸货物进行编码生成每个货物独立的识别码,对每个操作员所使用的扫描仪7进行独立编号;

32.b) 叉车通过货叉称重装置搬运货物时,操作员通过扫描仪7扫描货物的识别码,扫描仪7通过自身的无线传输模块42将扫描仪7的编号和货物识别码信息一同传输至服务器6储存(服务器6采用工业控制计算机);

33.c) 叉车通过货叉称重装置将货物搬运至预定位置过程中,货叉称重装置的第一悬臂梁传感器31和第二悬臂梁传感器32将货物重量信息输送至数据接收处理模,数据接收处理模将信号转换后通过无线传输模块42发送至协调器8节点(协调器8采用smtx

‑

wf100

‑

04网关),协调器8节点再将多个货叉称重装置采集的对应货物重量信息发送至服务器6储存;

34.d)服务器6通过扫描仪7上传的扫描仪7的编号和货物识别码信息与货叉称重装置采集的对应货物重量信息进行匹配,使得扫描仪7的编号、货物识别码信息、对应货物重量信息对应采集储存,支持授权其他设备查询相应的信息。

35.可以在服务器6内建立一个数据库,接收数据接收处理模块41发出的数据,用于统计工作量,形成日报和月报和年报。

36.本叉车货运称重信息采集方法采用digi xbee

ꢀꢀ

pro/ s2c 模块组建网络架构,协调器8(网关)负责构建网络与网络设备地址分配,具体的施工方案如下:

37.①

协调器8(网关)作为网络组建核心,负责维系网络、数据传输和设备地址分配。

38.②

手机、平板、pc、server通过无线网关获取相关信息,服务器6端需录入数据库供查询。

39.③

货叉称重装置采用路由器方式,分别对数据接收处理模块41(端点)、网关(协调器8节点)传送相应数据。

40.④

数据接收处理模块41采用按设备组号与设备序号来区分不同叉车,如设备组号1,表示1号叉车;悬臂梁传感器序号0,1,2

……

,0表示路由,1,2表示端点。操作员所使用的扫描仪7获取数据接收处理模块41数据并整理打包加入其他相关信息(如扫码枪、射频卡识别信息等),按需发送给网关。

41.⑤

整体网络采用统一网络id、通信信道,相应相关设备通讯地址由网关统一分配,分配原则以数据接收处理模块41(如组号2,序号1和2)信息目标地址为显示仪表(组号2,序号0),显示仪表(组号2,序号0)信息目标地址一部分为接线盒(组号2,序号1或2),另一部分为网关(协调器8)。(按此原则需一个服务器6地址分配软件负责分配各个设备地址)。

42.以上所述的仅是本实用新型的一种实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干变型和改进,这些也应视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1