一种后置差速驱动轮的AGV叉车的制作方法

一种后置差速驱动轮的agv叉车

技术领域

1.本实用新型涉及智能叉车技术领域,尤其涉及一种后置差速驱动轮的agv叉车。

背景技术:

2.随着物流,仓储行业的发展,在仓库内搬运货物的电动叉车应用越来越广泛。在电动叉车上配置自动导引模块就可以使其成为agv叉车。

3.电动叉车具有叉货臂的一端为车后端(或者车尾),电动叉车车体所在一端为车前端(或者车头)。

4.现有的电动叉车驱动轮普遍都是采用单舵轮方式驱动,其行走及转向采用单独的电机控制,同时现在的电动叉车的驱动轮一般都设置在车头部分。

5.采用单舵轮方式驱动具有如下缺点:

6.1.单舵轮驱动的电动叉车在行走灵活性上较差,需要较大的转弯半径及较长的摆正距离,一般智能仓储项目要求对面积的使用率较高,所以预留的通道并不是很宽,此条件下传统单舵轮电动叉车就没有竞争优势。

7.2.单舵轮驱动叉车的驱动电机在整个叉车上就配置一个,在负载较重时,单个驱动电机的功率需选大功率,运行时所产生的大电流就会对线材选型及安全控制带来不便。

8.同时,将驱动轮设置在电动叉车的车头部分具有如下缺点:

9.因为负载(货物)放置在叉车的尾部,及放置在叉货臂上,这样,为了防止车头部分的单舵轮翘起,保证其抓地力而将车头设计较重或加配重,而导致叉车自身过重而增加功率损耗。

10.因此,现有技术还有待改进。

技术实现要素:

11.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种后置差速驱动轮的agv叉车,旨在使得具有自动导引功能的电动叉车能实现后置差速驱动,灵活实现行走及转弯,减小转弯半径,在减轻车头配重的同时保证驱动轮的抓地力。

12.为实现上述目的,本实用新型采取了以下技术方案:

13.一种后置差速驱动轮的agv叉车,包括车体,所述车体上设置有自动导引用的控制电路单元,其中,

14.所述车体后端叉开设置有用于支撑车体的两支架,两支架上方设置有与车体可上下滑动连接实现升降的叉货臂;

15.所述两支架内分别容置有至少一个链式驱动轮组件,每一链式驱动轮组件设置有驱动轮用于与地面接触,每一链式驱动轮组件独立受控制电路单元控制可使两支架上的驱动轮形成差速运动;

16.所述车体的底部还设置有至少一个支撑轮用于与地面接触。

17.其中,所述每一链式驱动轮组件均包括伺服电机,减速器,张紧机构,主链轮,从链

轮,链条及驱动轮;

18.伺服电机在减速器的轴向与减速器传动连接,张紧机构连接减速器的外侧并将减速器固定于支架,驱动轮转动连接在支架上;

19.减速器内侧的输出端转动连接所述主链轮,从链轮固定在驱动轮上,主链轮与从链轮通过链条传动连接,张紧机构调节所述链条的张紧程度。

20.其中,所述张紧机构包括滑动块及张紧块;

21.所述滑动块的内侧面与减速器固定连接,其外侧面固定在支架上,所述支架设置有调节滑槽可调节滑动块在支架上的固定位置,滑动块的后端设置有第一张紧斜面;

22.所述张紧块包括固定块及调节块,所述固定块固定于支架,所述调节块安装在固定块上且固定位置可调,所述调节块的前端设置有第二张紧斜面与第一张紧斜面抵接将所述链条张紧。

23.其中,所述驱动轮为圆柱状宽橡胶轮,所述圆柱状宽橡胶轮的宽度接近支架的宽度。

24.其中,所述主链轮,从链轮均为双排链链轮。

25.其中,所述驱动轮位于支架长度方向的中间位置。

26.其中,所述车体内还设置升降电机及丝杆组件,升降电机与丝杆组件传动连接,丝杆组件还连接所述叉货臂使得叉货臂上下升降。

27.其中,所述控制电路单元包括主控电路,与主控电路电连接的无线通讯电路、电源管理电路、电池及驱动电路,驱动电路输出驱动电流至链式驱动轮组件;

28.电源管理电路对电池充放电进行管理,无线通讯电路在上位控制平台与主控电路之间收发信号,主控电路控制驱动电路以驱动链式驱动轮组件。

29.其中,所述支架的末端设置镜面反射传感器与主控电路连接用于探测支架末端的物体。

30.其中,所述车体上端还设置有与主控电路电连接的激光扫描仪及信号指示灯;

31.所述车体前端的两侧还分别设置有障碍物激光探测器与主控电路电连接。

32.本实用新型的后置差速驱动轮的agv叉车,通过在车体后端的两支架上分别设置有至少一个链式驱动轮组件,每一链式驱动轮组件独立受控制电路单元控制,这样,当时两支架上的链式驱动轮组件的驱动轮速度不同时,则实现了差速运动,使得本实用新型的agv叉车能灵活地实现行走及转弯,减小转弯半径,适应在狭小空间作业,减小货物搬运时的空间占用。同时,每一链式驱动轮组件设置独立的驱动电机进行驱动,从而将现有单舵轮的大功率驱动电机变成由两个小电机平摊,减小了工作电流,为线材选型及安全控制带来便利性。

33.再次,本实用新型将链式驱动轮组件设置在车尾的支架上,即驱动后置,这样车头部分不用考虑重量对驱动轮的影响,车头越轻驱动阻力越小,当叉取负载后重心会往支架处大幅度的偏移,从而保证了负载时驱动轮的抓地力。减轻了车头重量,减小了叉车自重带来的功率损耗。

附图说明

34.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例

或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

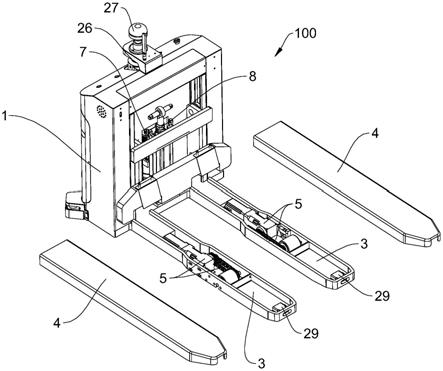

35.图1为本实用新型后置差速驱动轮的agv叉车第一实施例的结构示意图;

36.图2为图1结构的底面示意图;

37.图3为图1结构的另一视角示意图;

38.图4为本实用新型后置差速驱动轮的agv叉车第一实施例的电路原理示意图;

39.图5为图1结构的第一分解示意图;

40.图6为本实用新型链式驱动轮组件的结构示意图;

41.图7为图6结构的另一视角示意图;

42.图8为图6结构的分解示意图;

43.图9为图1结构去掉一叉货臂后的结构示意图;

44.图10为图9中a处的放大示意图;

45.图11为图1结构的车体去掉部分壳体后的结构示意图;

46.图12为图1结构的第二分解示意图。

47.附图标记说明:

48.100

‑

叉车,1

‑

车体,2

‑

控制电路单元,21

‑

主控电路,22

‑

无线通讯电路,23

‑

电源管理电路,24

‑

电池,25

‑

驱动电路,26

‑

激光扫描仪,27

‑

信号指示灯,28

‑

障碍物激光探测器,29

‑

镜面反射传感器,30

‑

超声波传感器阵列,3

‑

支架,31

‑

调节滑槽,4

‑

叉货臂,5

‑

链式驱动轮组件,51

‑

驱动轮,52

‑

伺服电机,53

‑

减速器,54

‑

张紧机构,541

‑

滑动块,5411

‑

第一张紧斜面,542

‑

张紧块,5421

‑

固定块,5422

‑

调节块,5423

‑

第二张紧斜面,55

‑

主链轮,56

‑

从链轮,57

‑

链条,58

‑

轮轴,591

‑

感应开关,592

‑

第一回转盘,6

‑

支撑轮,7

‑

升降电机,8

‑

丝杆组件。

具体实施方式

49.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

50.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

51.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

52.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

53.请参考图1至图5,本实用新型提出一种后置差速驱动轮的agv叉车100,包括车体1,所述车体1上有自动导引用的控制电路单元2。

54.所述车体1后端叉开设置有用于支撑车体的两支架3,两支架上方设置有与车体1可上下滑动连接实现升降的叉货臂4。本实用新型中,叉车100车体1的一端为车前端(或者车头),叉货臂4的一端为车后端(或者车尾)。两支架3在车体1的后端左右设置,当其上方的叉货臂4放置有货物时,货物的重力施加在叉货臂4并传递至支架3,支架3起到支撑作用。本实用新型叉货臂4的叉货端分成两个并左右设置,本实用新型的车体1内设置有升降机构与叉货臂4传动连接,带动叉货臂4升降,以便于叉装货物。

55.如图1所示,本实用新型的两支架3内分别容置有至少一个链式驱动轮组件5,每一链式驱动轮组件5设置有驱动轮51用于与地面接触,每一链式驱动轮组件5独立受控制电路单元2控制可使两支架3上的驱动轮51形成差速运动。所述车体1的底部还设置有至少一个支撑轮6用于与地面接触。优选地,如图2和图3所示,本实用新型的车体1的底部设置有两个支撑轮6。支撑轮6可以采用万向轮。

56.本实用新型的叉车100由分设于叉车100后端两侧的驱动轮51与车体1底部的支撑轮6共同支撑整个叉车100。

57.同时,由于本实用新型的左右两支架3上的链式驱动轮组件5分别独立由控制电路单元2控制,可单独驱动,故其上的驱动轮51的转速均可独立控制,这样能灵活地前后行走及差速转向。相对于现有技术中电动叉车,本实用新型的agv叉车100能灵活地实现行走及转弯,减小了转弯半径,适应在狭小空间进行作业,减小货物搬运时叉车对空间的占用。

58.同时,每一链式驱动轮组件5因是独立控制进行驱动,故每一链式驱动轮组件5均设置有独立的驱动电机进行驱动,从而将现有技术中单舵轮的大功率驱动电机变成由两个小电机平摊,减小了单个电机的工作电流,为叉车100上电路部分的线材选型及安全控制带来便利性。

59.再次,本实用新型将链式驱动轮组件5设置在车尾的支架3上,相当与本实用新型的叉车100驱动是后置安装的,这样,车头部分不用考虑重量对驱动轮的影响,车头越轻驱动阻力越小,当叉取负载后重心会往支架3处大幅度的偏移,从而保证了负载时驱动轮51的抓地力。减轻了车头重量,减少了叉车100自重带来的功率损耗。

60.具体地,如图6至图8所示,本实用新型的叉车100上的每一链式驱动轮组件5均包括伺服电机52,减速器53,张紧机构54,主链轮55,从链轮56,链条57及驱动轮51。

61.伺服电机52在减速器53的轴向与减速器53传动连接,张紧机构54连接减速器53的外侧并将减速器53固定于支架3,驱动轮51转动连接在支架3上。驱动轮51通过穿设其中的轮轴58安装于支架3上,驱动轮51在轮轴58上转动。

62.伺服电机52可以精准地控制转速,以灵活地控制叉车100的运动。

63.减速器53内侧的输出端转动连接所述主链轮55,从链轮56固定在驱动轮51上,主链轮55与从链轮56通过链条57传动连接,张紧机构54调节所述链条57的张紧程度。

64.张紧机构54的设置,便于本实用新型链条传动机构的安装,同时可方便地调节链条的松紧。

65.本实用新型采用链传动,具有传动力量大,不打滑等优点,适应于重物的叉运。

66.进一步地,如图6和图8所示,本实用新型的张紧机构54包括滑动块541及张紧块

542。

67.所述滑动块541的内侧面与减速器53固定连接,其外侧面固定在支架3上。如图9和图10所示,本实用新型的支架3设置有调节滑槽31可调节滑动块541在支架3上的固定位置,滑动块541的后端设置有第一张紧斜面5411。

68.调节滑槽31使得滑动块541及与滑动块541固定连接的减速器53在支架3上的固定位置可调,从而调整链条57的松紧。

69.所述张紧块542包括固定块5421及调节块5422,所述固定块5421固定于支架3,所述调节块5422安装在固定块5421上且固定位置可调,所述调节块5422的前端设置有第二张紧斜面5423与第一张紧斜面5411抵接将所述链条57张紧。调节块5422的位置变化,使得第二张紧斜面5423与第一张紧斜面5411的抵接位置可调。

70.第二张紧斜面5423与第一张紧斜面5411抵接可以有效地防止叉车100在工作过程中,其减速器53向后端移动而导致链条57的松弛。

71.优选地,本实用新型的驱动轮51为圆柱状宽橡胶轮,所述圆柱状宽橡胶轮的宽度接近支架3的宽度。这样,本实用新型的驱动轮51相对与现有技术其与地面接触面积更大,增强了支撑稳定性及抓地能力更强。

72.较佳地,本实用新型的主链轮55,从链轮56均为双排链链轮,对应地,链条57采用双链条,这样能增加传动的稳定性,减小单根链条的受力,延长链条的使用寿命。

73.优选地,本实用新型的驱动轮51位于支架3长度方向的中间位置。这样使得货物放置在叉货臂4上后,驱动轮51两侧的支架3受力均衡,利于链式驱动轮组件5对整个叉车100的驱动作用。

74.如图11所示,本实用新型的agv叉车100车体1内还设置升降电机7及丝杆组件8,升降电机7与丝杆组件8传动连接,丝杆组件8还连接所述叉货臂4使得叉货臂4上下升降。升降电机7与丝杆组件8组成本实用新型agv叉车100车体1内的升降机构。

75.如图4所示,本实用新型的agv叉车100的控制电路单元2包括主控电路21,与主控电路21电连接的无线通讯电路22、电源管理电路23、电池24及驱动电路25,驱动电路25输出驱动电流至链式驱动轮组件5。

76.电源管理电路23对电池24充放电进行管理,无线通讯电路22在上位控制平台与主控电路21之间收发信号,主控电路21控制驱动电路25以驱动链式驱动轮组件5。本实用新型实施例中,电池24可以采用48v/24ah的锂离子电池。

77.控制电路单元2通过无线通讯电路22接收上位控制平台如控制中心的无线信号并通过主控电路21处理后得到导航轨迹,并通过驱动电路25驱动两个支架3上的链式驱动轮组件5的驱动轮51,实现前进、后退,转弯等移动,并及时将位置信息反馈至上位控制平台。

78.优选地,本实用新型的无线通讯电路22设置有wifi模块,和/或蓝牙模块,和/或5g通信模块。这样可以通过多种无线网络与上位控制平台无线通信连接。

79.优选地,如图11所示,本实用新型agv叉车100的支架3的末端设置镜面反射传感器29与主控电路21连接用于探测支架3末端的物体。当叉车100移动到待搬运货物区域进行叉运时,镜面反射传感器29检测货物底部的物体,使得叉货臂4能正确叉进货物底部的空档,如货架的空档处。避免支架3及叉货臂4被撞坏。

80.如图12所示,本实用新型agv叉车100的车体1上端还设置有与主控电路21电连接

的激光扫描仪26及信号指示灯27;这样本实用新型的后置差速驱动轮的agv叉车100在运输作业过程中通过激光扫描仪26能进行位置检测而进行激光导航,并进行安全范围确认及信号提示,以保证自动运输货物的安全。

81.较佳地,本实用新型叉车100的车体1前端的两侧还分别设置有障碍物激光探测器28与主控电路21电连接。障碍物激光探测器28在叉车行走过程及时探测有无障碍物出现在前方,以及时调整导航路径。

82.进一步,本实用新型还设置有超声波传感器阵列30,超声波传感器阵列30通过超声进行检测,能避免光线的干扰,与障碍物激光探测器28结合能加强本实用新型叉车100的避障的效果。

83.本实用新型的后置差速驱动轮的agv叉车100:

84.两个链式驱动轮组件5差速驱动可直接控制两个电机的速度及方向来实现叉车的直行、倒退、转弯、原地旋转等运动姿态,大大提高了其灵活性。

85.同时,由于本实用新型的agv叉车100的差速驱动组件是由两链式驱动轮组件组成,从而将单舵轮的大功率行走电机由两个小电机平摊,减小了工作电流,为线材选型及安全控制带来便利性。

86.再次,本实用新型agv叉车100的两个链式驱动轮组件5布局在叉车100尾部的支架3上,车头的设计不用考虑重量对驱动轮的影响,反而车头越轻驱动阻力越小,当叉取负载后重心会往支架处大幅度的偏移,从而保证了负载时驱动轮51的抓地力,减轻了车头重量,减小了叉车100自重带来的功率损耗,提高了叉车100的驱动性能及效用。

87.以上所述仅为清楚地说明本实用新型所作的举例,并非因此限制本实用新型的专利范围,这里无法对所有的实施方式予以穷举,凡是在本实用新型的构思下,利用本实用新型技术方案中的内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1