一种用于线材盘卷的转移小车的制作方法

1.本实用新型涉及线材盘卷运输设备技术领域,尤其涉及一种用于线材盘卷的转移小车。

背景技术:

2.在高速线材轧制生产中,需要对线材盘卷在生产线上进行转运,转移小车便是用于对线材盘卷进行转运的设备之一。

3.现有的转运小车的结构可参考图1至图3,包括上车体1、下车体2以及用于对上车体1进行升降驱动的举升装置4。下车体2能够在设置的轨道上进行行走,上车体1的上部设置有用于对线材盘卷进行叉取的叉臂3。叉臂3能够绕竖直轴线进行转动,进而对线材盘卷进行转运。其中,举升装置4包括四个分别设置于下车体2两侧两端的l型连臂401,l型连臂401的上端与上车体1铰接,l型连臂401的中部与下车体2铰接。每侧的l型连臂401之间设置有连接杆402,l型连臂401的下端与连接杆402铰接。两侧的连接杆402之间设置有联动轴403,联动轴403的两端分别与两连接杆402固定连接。举升装置4还包括驱动液压缸404,驱动液压缸404位于下车体2的一端,驱动液压缸404的缸体与下车体2铰接,驱动液压缸404的活塞杆与下连接轴43固定连接。通过驱动液压缸404的活塞杆伸缩,进而带动各个l型连臂401绕其中部铰接轴进行转动,从而驱动上车体1在竖直方向上进行升降。

4.现有的转运小车其上车体的由l型连臂进行支撑,l型连臂在上车体底部形成四个固定的支撑点,上车体在进行升降时,各个l型连臂组成的举升机构重心偏移变化明显,进而容易导致上车体出现不稳定,尤其是举升高度较高时。

技术实现要素:

5.本实用新型的目的是提供一种用于线材盘卷的转移小车,能够高效稳定的对上车体进行升降驱动。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种用于线材盘卷的转移小车,包括上车体、下车体以及用于对上车体进行升降驱动的举升装置,所述举升装置包括两组分别置于上车体底部两侧的支撑组件,所述上车体上部设置有用于对线材盘卷进行叉取的叉臂,所述支撑组件包括交叉设置的内臂和外臂;所述上车体的一端两侧分别固定有长度方向沿上车体长度方向的上滑轨,所述下车体的一端两侧分别固定有长度方向沿下车体长度方向的下滑轨;所述外臂的下端与下车体铰接,所述外臂的上端沿上滑轨长度方向与上滑轨滑动连接;所述内臂的上端与上车体铰接;所述内臂的下端沿下滑轨长度方向与下滑轨滑动连接;两支撑组件之间设置有支撑轴;所述内臂和外臂分别与支撑轴转动连接;

7.两内臂的下端之间设置有下连接轴,所述下连接轴的两端分别与两内臂固定连接;所述下连接轴处设置有升降液压缸;所述升降液压缸的缸体与下车体铰接;所述升降液压缸的活塞杆固定有连接臂,所述连接臂与下连接轴固定连接。

8.通过上述技术方案,通过设置在上车体下部两侧的内臂和外臂组成的x结构对上车体进行支撑;通过支撑轴与下连接轴将两侧的支撑组件相连,进而实现两侧支撑组件的联动;通过升降液压缸的活塞杆伸缩,进而驱动两侧的内臂和外臂绕支撑轴轴线进行转动,进而带动上车体在竖直方向进行升降。

9.较佳的,所述外臂以及内臂的横截面由中部向两端逐渐缩小。

10.通过上述技术方案,通过将外臂以及内臂设置成横截面由中部向两端逐渐缩小的形状,进而使升降结构的重心落在外臂和内臂交叉位置处,从而使上车体在进行升降驱动时,整体结构更加稳定。

11.较佳的,两外臂上端之间设置有上连接轴,所述上连接轴的两端分别与两外臂固定连接。

12.通过上述技术方案,通过上连接轴将两侧支撑组件的外臂进行连接固定,从而两侧支撑组件在同步运动时,结构更加稳定。

13.较佳的,所述上连接轴的两端分别转动连接有上辊轮,所述上辊轮置于上滑轨中并且与上滑轨滚动接触;所述下连接轴的两端分别转动连接有下辊轮,所述下辊轮置于下滑轨中并且与下滑轨滚动接触。

14.通过上述技术方案,通过下辊轮与下滑轨的配合以及上辊轮与上滑轨的配合,进而对内臂和外臂进行滑动支撑,上辊轮和下辊轮分别与上滑轨和下滑轨滚动接触,进而在驱动上车体进行升降运动时,运动阻力小。

附图说明

15.构成说明书的一部分的附图描述了本实用新型的实施例,并且连同说明书一起用于解释本实用新型的原理。

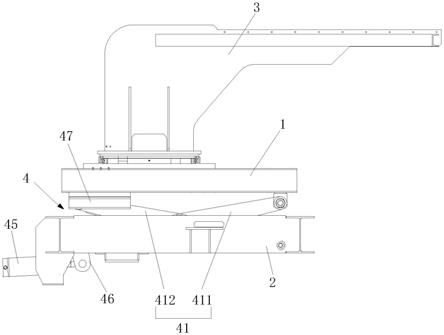

16.图1是背景技术中转移小车的结构示意图。

17.图2是背景技术中转移小车举升装置的结构示意图。

18.图3是图2中的a项视图。

19.图4是用于线材盘卷的转移小车的结构示意图。

20.图5是实施例中体现举升装置的结构示意图。

21.图6是体现内臂和外臂形状的结构示意图。

22.其中,1、上车体;2、下车体;3、叉臂;4、举升装置;401、l型连臂;402、连接杆;403、联动轴;404、驱动液压缸;41、支撑组件;411、内臂;412、外臂;42、支撑轴;43、下连接轴;431、下辊轮;44、上连接轴;441、上辊轮;45、升降液压缸;46、连接臂;47、上滑轨;48、下滑轨。

具体实施方式

23.以下结合附图对本实用新型作进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

24.实施例:

25.一种用于线材盘卷的转移小车,参照图4,包括上车体1、下车体2以及用于对上车体1进行升降驱动的举升装置4。上车体1的上部设置有用于对线材盘卷进行叉取的叉臂3。下车体2设置在轨道上,能够沿轨道长度方向进行行走。叉臂3的下端通过回转支撑安装在上车体1上,并且通过电机和齿轮组驱动叉臂3绕回转支撑的轴线进行转动,从而实现对线材盘卷的转运。在对线材盘卷的转运过程中,为了将叉臂3与传输的线材盘卷对齐,或者将线材盘卷放置在下一产线上,需要通过举升装置4对上车体1进行升降驱动。

26.参照图4和图5,举升装置4包括支撑组件41、支撑轴42、下连接轴43以及升降液压缸45。支撑组件41设置有两组,分别设置于上车体1下部两侧。支撑组件41包括交叉设置的内臂411和外臂412。两组支撑组件41之间设置有支撑轴42,内臂411和外臂412分别与支撑轴42转动连接。升降液压缸45用于驱动内臂411以及外臂412绕支撑轴42轴线进行转动。

27.举升装置4还包括上滑轨47和下滑轨48。上滑轨47和下滑轨48均设置有两个。两个上滑轨47分别位于上车体1的端部两侧,上滑轨47的长度方向沿上车体1的长度方向设置并且与上车体1固定连接。两个下滑轨48分别位于下车体2的端部两侧,下滑轨48的长度方向沿下车体2的长度方向设置并且与下车体2固定连接。外臂412的下端与下车体2铰接,外臂412的上端沿上滑轨47长度方向与上滑轨47滑动连接。内臂411的上端与上车体1铰接;内臂411的下端沿下滑轨48长度方向与下滑轨48滑动连接。

28.上车体1通过交叉设置的外臂412和内臂411进行支撑,外臂412、内臂411与上车体1之间构成三角形结构;外臂412、内臂411以及下车体2之间构成三角形结构;这种结构相比与l型连臂401构成的平行四边形升降机构更加稳定。并且外臂412和内臂411构成的支撑结构在升降驱动过程中,中心位置变化更小,进而使上车体1在升降过程中更加平稳。

29.参照图4和图5,两外臂412上端之间设置有上连接轴44,上连接轴44的两端分别与两外臂412固定连接。两内臂411的下端之间设置有下连接轴43,下连接轴43的两端分别与两内臂411固定连接。上连接轴44的两端分别转动连接有上辊轮441,上辊轮441置于上滑轨47中并且与上滑轨47滚动接触;下连接轴43的两端分别转动连接有下辊轮431,下辊轮431置于下滑轨48中并且与下滑轨48滚动接触。通过下辊轮431与下滑轨48的配合以及上辊轮441与上滑轨47的配合,进而对内臂411和外臂412进行滑动支撑,上辊轮441和下辊轮431分别与上滑轨47和下滑轨48滚动接触,进而在驱动上车体1进行升降运动时,运动阻力小。

30.参照图4和图5,升降液压缸45的缸体与下车体2铰接;升降液压缸45的活塞杆固定有连接臂46,连接臂46与下连接轴43固定连接。通过支撑轴42和下连接轴43将两组支撑组件41相连,进而使两组支撑组件41同步运动。通过升降液压缸45的活塞杆伸缩,进而带动内臂411和外臂412绕支撑轴42进行转动,外臂412的上端沿上滑轨47滑动,内臂411的下端沿下滑轨48滑动,从而带动上车体1在竖直方向进行升降。

31.参照图6,外臂412以及内臂411的横截面由中部向两端逐渐缩小。通过将外臂412和内臂411的形状设置成横截面由中部向两端逐渐缩小的形状,进而使举升装置4中心靠支撑轴42位置处,从而在对上车体1进行升降驱动时,整体结构更加平稳。

32.虽然已经通过示例对本实用新型的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1