磁钢包装设备的制作方法

1.本实用新型涉及磁钢包装领域,特别是一种磁钢包装设备。

背景技术:

2.随着手机和平板电脑等手机液晶显示屏尺寸的增大,为了保护手机和平板电脑,制造了许多手机和平板电脑的保护套,保护套一般都内置有磁钢,磁钢一般和手机或平板电脑上的磁感应装置配合,以便在合上保护套时能够关闭手机或平板电脑的屏幕。

3.现有磁钢的包装是将多个磁钢堆积成条状,然后放入磁钢盒中,再将磁钢盒运输,这种磁钢的包装方式对于后续需要使用到磁钢时,需要将磁钢盒中的条状磁钢拿出,再由人工手动将磁钢条分离出一个个磁钢,十分的麻烦,由于采用人工的方式,所以导致磁钢的包装效率低下,自动程度低。

技术实现要素:

4.本实用新型的目的是为了解决上述现有技术的不足而提供一种高自动化的磁钢包装设备。

5.为了实现上述目的,本实用新型所设计的磁钢包装设备,它包括顺次设置的进料机构、贴底板机构、底板压紧机构、塑封转移机构及塑封机构,所述进料机构、贴底板机构、底板压紧机构、塑封转移机构之间设置有传输带,所述进料机构、贴底板机构、底板压紧机构、塑封转移机构依次设置在传输带一侧,所述塑封机构靠近塑封转移机构,所述进料机构包括进料机架、磁钢放置台、弹性推块、第一气缸,所述磁钢放置台和第一气缸设置在进料机架上,所述磁钢放置台内分别设有磁钢放置通道、供弹性推块的运动的推块通道、落料通道,所述磁钢放置通道与推块通道相互连通,所述落料通道与磁钢放置通道相互平行,所述落料通道与推块通道相互连通,所述推块通道的高度高于一个磁钢的高度,低于两个磁钢叠加的高度,所述弹性推块的高度低于一个磁钢的高度,所述第一气缸与弹性推块相互连接。

6.为了让磁钢分离放置,所述进料机构还包括第二气缸、第三气缸、平移机构,所述平移机构设置在进料机架上,所述平移机构包括驱动气缸和移动板,所述驱动气缸与移动板传动连接,所述第二气缸设置在移动板上,所述第三气缸设置在进料机架上,所述第二气缸上设有第一弹性压块,所述第一弹性压块伸入磁钢放置通道内,所述第三气缸上设有第二弹性压块,所述第二弹性压块伸入落料通道内。

7.为了让底板粘附到磁钢上,所述贴底板机构包括第一机械手、第一连接件、第一真空吸盘及第一真空泵,所述第一连接件设置在第一机械手端部,所述第一真空吸盘设置在第一连接件上,所述第一真空泵与第一真空吸盘连接。

8.为了让底板粘附磁钢的效果更好,所述底板压紧机构包括底板压紧机架、压紧轮,所述传输带穿过底板压紧机架,所述压紧轮设置在底板压紧机架上,所述压紧轮与传输带之间存有间隙。

9.为了更好的让底板转移至塑封机构,所述塑封转移机构包括第二机械手、第二连接件、第二真空吸盘及第二真空泵,所述第二连接件设置在第二机械手上,所述第二真空吸盘设置在第二连接件上,所述第二真空泵与第二真空吸盘连接。

10.本实用新型得到的磁钢包装设备,自动化程度高,节省工位,节约人力成本,省事省力,将磁钢分离开独立的包装,在运输的过程中防止磁钢之间相互的碰撞。

附图说明

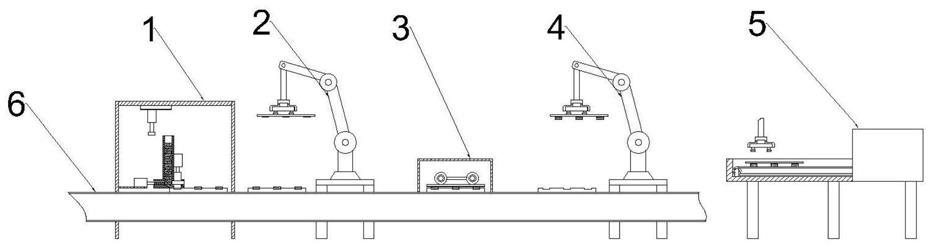

11.图1是实施例1中磁钢包装设备的结构示意图;

12.图2是实施例1中进料机构的结构示意图;图3是图2中的a处的放大图;

13.图4是实施例1中贴底板机构的结构示意图;

14.图5是实施例1中底板压紧机构的结构示意图;

15.图6是实施例1中底板压紧机构另一个视角的结构示意图;

16.图7是实施例1中塑封转移机构的结构示意图;

17.图8是实施例1中底板架的结构示意图。

18.图中:进料机构1、贴底板机构2、底板压紧机构3、塑封转移机构4、塑封机构5、传输带6、磁钢7、磁钢条70、夹具8、底板9、进料机架 10、磁钢放置台11、弹性推块12、第一气缸13、第二气缸14、第三气缸 15、移动板16、第一弹性压块140、第二弹性压块150、第一机械手20、第一连接件21、第一真空吸盘22、压紧机架30、压紧轮31、第二机械手 40、第二连接件41、第二真空吸盘42、槽口80、槽口80、粘附层90、底板架91、放置块92、磁钢放置通道110、推块通道111、落料通道112。

具体实施方式

19.下面结合附图和实施例对本实用新型进一步说明。

20.实施例1:

21.本实施例描述的磁钢包装设备,如图1至图8所示,为了实现上述目的,本实用新型所设计的磁钢包装设备,它包括顺次设置的进料机构1、贴底板机构2、底板压紧机构3、塑封转移机构4及塑封机构5,所述进料机构1、贴底板机构2、底板压紧机构3、塑封转移机构4之间设置有传输带6,所述进料机构1、贴底板机构2、底板压紧机构3、塑封转移机构4依次设置在传输带6一侧,所述塑封机构5靠近塑封转移机构4,所述进料机构1包括进料机架10、磁钢放置台11、弹性推块12、第一气缸 13,所述磁钢放置台11和第一气缸13设置在进料机架10上,所述磁钢放置台11内分别设有磁钢放置通道110、供弹性推块12的运动的推块通道111、落料通道112,所述磁钢放置通道110与推块通道111相互连通,所述落料通道112与磁钢放置通道110相互平行,所述落料通道112与推块通道111相互连通,所述推块通道111的高度高于一个磁钢7的高度,低于两个磁钢7叠加的高度,所述弹性推块12的高度低于一个磁钢7的高度,所述第一气缸13与弹性推块12相互连接。

22.为了让磁钢分离放置,所述进料机构1还包括第二气缸14、第三气缸15、平移机构,所述平移机构设置在进料机架10上,所述平移机构包括驱动气缸(图中未示出)和移动板16,所述驱动气缸与移动板16传动连接,所述第二气缸14设置在移动板16上,所述第三气缸15设置在进料机架10上,所述第二气缸14上设有第一弹性压块140,所述第一弹性压块140

伸入磁钢放置通道110内,所述第三气缸15上设有第二弹性压块150,所述第二弹性压块150伸入落料通道112内。

23.为了让底板粘附到磁钢上,所述贴底板机构2包括第一机械手20、第一连接件21、第一真空吸盘22及第一真空泵(图中未示出),所述第一连接件21设置在第一机械手20端部,所述第一真空吸盘22设置在第一连接件21上,所述第一真空泵与第一真空吸盘22连接。

24.为了让底板粘附磁钢的效果更好,所述底板压紧机构3包括底板压紧机架30、压紧轮31,所述传输带6穿过底板压紧机架30,所述压紧轮31 设置在底板压紧机架30上,所述压紧轮31与传输带6之间存有间隙。

25.为了更好的让底板转移至塑封机构5,所述塑封转移机构4包括第二机械手40、第二连接件41、第二真空吸盘42及第二真空泵(图中未示出),所述第二连接件41设置在第二机械手40上,所述第二真空吸盘42设置在第二连接件41上,所述第二真空泵与第二真空吸盘42连接。

26.在实施例中,所述传输带6上设有夹持磁钢的夹具8,夹具8上设有供磁钢放置的槽口80。

27.通过进料机构1将磁钢7放入夹持磁钢的夹具8,然后通过贴底板机构2将具有粘性的底板9粘附磁钢7,然后通过底板压紧机构3去压紧底板9和磁钢7,让底板9与磁钢7的粘贴牢固,防止磁钢7从底板9上脱离,再通过塑封转移机构4将底板9转移至塑封机构5,对其底板9和磁钢7整个进行塑封,从而完成磁钢7的包装。

28.在将磁钢7放入进料机构1时,由于磁钢7具有磁力,所以先将多个磁钢7组合成磁钢条70,再将磁钢条70放入到磁钢放置通道110内,再通过平移机构移动第二气缸14,使得第二气缸14上的第一弹性压块140 进入到磁钢放置通道110内,并顶住磁钢条70。

29.如图3所示,当夹具8上的槽口80对准落料通道112时,第二气缸 14推动弹性推块12,将磁钢7推出至落料通道112内,此时第三气缸15 推动第二弹性压块150,将落料通道112上的磁钢7推入到槽口80上,将磁钢7推走后,第二气缸14回程带动弹性推块12复位,第三气缸15 回程,带动第二弹性压块150复位。

30.由于推块通道111的高度高于一个磁钢7的高度,低于两个磁钢7叠加的高度,在被弹性推块12推走的相邻的上面一个磁钢7不会随着弹性推块12的推出、回程而从磁钢放置通道110内脱离,当弹性推块12复位后,第一气缸13推动第一弹性压块140,使得磁钢条70下落。

31.如图8所示,所述底板9一侧设有粘附磁钢的粘附层90,所述底板9 设置在底板架91上,底板9架上设有“l”字形的放置底板9的放置块 92。

32.如图4所示,底板9的安装过程如下,通过第一机械手20上的第一真空吸盘22将底板9架上的底板9吸附,再通过第一机械手20将底板9 转移至夹具8上方,并将粘附层90对准磁钢7,第一真空吸盘22将底板 9下放,实现贴底板机构2将具有粘性的底板9区粘附磁钢。

33.如图5、图6所示,通过传输带6将带有底板9的夹具8移动至底板压紧机构3,由于压紧轮31与传输带6之间存有间隙,底板9及夹具8 刚刚好填充了这一段的间隙,所以压紧轮31与底板9的接触,使得压接轮31对底板9施加的压力,让底板9与磁钢7粘附的更牢固。

34.如图7所示,再随着传输带6将夹具8和底板9移动至塑封转移机构 4上,第二机械手带动第二真空吸盘,将底板9吸附,从而粘附到底板9 上,再通过将底板9放入塑封机构5,

经过塑封机构5将底板9和磁钢7 一起塑封,完成磁钢7的包装。

35.本实施例提供的磁钢包装设备,自动化程度高,节约人力成本,省事省力,将磁钢分离开独立的包装,在运输的过程中防止磁钢之间相互的碰撞。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1