一种自动接料装置的制作方法

1.本实用新型涉及板材加工装置领域,尤其是指一种自动接料装置。

背景技术:

2.现代化板材生产过程中,需要在不同生产线之间进行板材转运,在板材转运过程中,需要将移动至生产线末端的板材进行接料和堆叠再进行转移,现有的接料方法是通过人工方法对板材进行搬运并堆叠,但对于长度规格较大、重量较大的板材,无法直接使用人工对该类板材进行搬运,因此,亟需一种可用于搬运长度规格较大、重量较大的板材的接料设备。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种自动接料装置,设置有可相对载物台移动的承托机构,利用承托机构承托板材一端在载物台上方移动,实现将板材整体拖动至载物台的指定位置上。

4.为了达到上述目的,本实用新型采用以下技术方案:

5.一种自动接料装置,包括载物台、承托机构和驱动装置,所述承托机构位于所述载物台上方,所述驱动装置用于驱动所述承托机构从所述载物台前端移动至所述载物台后端;所述承托机构包括承托件和举升装置,所述承托件间隔设置在一转轴上,且可随所述转轴旋转而摆动;举升装置用于驱动所述转轴旋转。

6.与现有技术相比,本实用新型的一种自动接料装置,包括用于供板材堆叠的载物台和用于承托板材的承托机构,本实用新型设置在生产线的末端,其中承托机构所在平面不高于生产线的末端所在平面(载物台高度低于承托机构),利用承托机构承托板材一端(板材另一端位于生产线的末端上),承托机构从所述载物台前端移动至所述载物台后端时,使板材整体可相对载物台水平移动,当承托机构移动到预定位置时,板材位于生产线的末端的一端下落至载物台,举升装置驱动所述承托件前端摆动,使板材脱离承托机构的接触,板材整体下落至载物台的指定位置上,实现板材整体位于载物台的指定位置上,从而使本实用新型可用于长度规格较大、重量较大的板材的接料和堆叠,提高生产效率。

7.优选的,所述承托机构还包括支架,所述支架可从所述载物台前端移动至所述载物台后端;所述转轴可转动的设置在所述支架前端,所述承托件后端固定设置在所述转轴上,所述举升装置用于驱动所述转轴转动。

8.所述承托机构采用上述设置方式,简单实现承托件的摆动,从而确保承托件稳定承托板材以及放下板材。

9.优选的,所述承托机构还包括导向件和滑动连接件;所述导向件设置在所述载物台上方,且从所述载物台前端向所述载物台后端延伸;所述滑动连接件设置在所述支架上,并与所述导向件滑动连接。

10.通过设置导向件和滑动连接件,从而确保承托机构稳定在所述载物台上方稳定前

后移动。

11.优选的,还包括伸缩式接触检测装置,所述伸缩式接触检测装置设置在所述承托件上方,伸缩式接触检测装置的伸缩端可伸向所述承托件。

12.在承托件承托板材一端时,所述伸缩式接触检测装置的伸缩端可伸向所述承托件并抵触板材,伸缩式接触检测装置判断承托件上放置有板材;在板材远离承托件的一端从生产线的末端下落至载物台时,板材抖动,伸缩式接触检测装置检测出板材出现抖动,判断板材移动至指定位置,举升装置根据所述伸缩式接触检测装置的检测结果驱动所述承托件前端向下摆动,使板材与承托件接触一端从承托件上滑落,实现板材整体位于载物台上。

13.优选的,还包括滚动支撑机构,所述滚动支撑机构设置在所述载物台前端上方,且所述滚动支撑机平行所述承托机构所在平面;所述滚动支撑机构包括相对载物台平行设置的转辊,所述转辊上固定有若干圆环状支撑件。

14.通过设置所述滚动支撑机构,能对板材底部提供滚动支撑,从而降低承托机构拖拉板材时的阻力,提高拖动速度,以及降低对板材的损伤。

15.优选的,所述滚动支撑机构还包括导向板,所述导向板位于所述转辊靠近所述载物台后端为一侧,所述导向板自上向下倾斜。

16.通过设置导向板,使板材整体位于载物台上方时,板材远离承托机构的一端沿着导向板的导向缓慢下降,避免板材远离承托机构的一端因为快速跌落至载物台而受损。

17.优选的,还包括机架,所述机架内设有放置腔,所述载物台位于所述放置腔内,所述承托机构可沿着所述机架的长度方向活动的设置在所述机架上部。

18.通过设置机架,从而对载物台四周形成阻隔,避免板材向外跌落。

19.优选的,所述载物台为剪叉式升降台。

20.优选的,所述载物台还包括输送平台,所述输送平台位于所述剪叉式升降台上。

21.通过设置输送平台,便于在板材堆叠好后将板材堆整体转移至另外的放置区。

22.优选的,还包括行程开关,所述行程开关设置在所述承托机构移动至所述载物台后端的对应位置上。

23.通过设置所述行程开关,所述承托机构移动至所述所述载物台后端时,所述承托机构触发行程开关,承托机构停止移动,从而避免承托机构受损。

附图说明

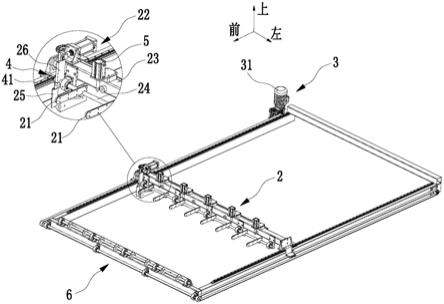

24.图1是本实用新型的示意图;

25.图2是本实用新型的爆炸图;

26.图3是载物台的示意图;

27.图4是承托机构和滚动支撑机构的第一状态图;

28.图5是承托机构和滚动支撑机构的第二状态图;

29.图6是滚动支撑机构的示意图。

30.标号说明:

31.1载物台,11输送平台,2承托机构,21承托件,22举升装置,23支架,24转轴,25挡片,26铰接件,3驱动装置,31驱动电机,32传动带,33滚轮,4导向件,41滑动连接件,5伸缩式接触检测装置,6滚动支撑机构,61转辊,62支撑件,63导向板,7机架,71放置腔,72行程开

关。

具体实施方式

32.以下结合附图说明本实用新型的实施方式:

33.参见图1至图6,本实施例的一种自动接料装置,包括载物台1、承托机构2和驱动装置3,所述承托机构2位于所述载物台1上方,所述驱动装置3用于驱动所述承托机构2从所述载物台1前端移动至所述载物台1后端;所述承托机构2包括承托件21、举升装置22、支架23和转轴24,所述承托件21后端可绕一平行于所述载物台1两侧的转轴线旋转,以使所述承托件21前端上下摆动;所述支架23可从所述载物台1前端移动至所述载物台1后端;所述转轴24可转动的设置在所述支架23前端,所述承托件21后端固定设置在所述转轴24上,所述举升装置22用于驱动所述转轴24转动;举升装置22用于驱动所述承托件21前端上下摆动。

34.参见图4,所述举升装置22为伸缩气缸,所述举升装置22通过铰接件26与所述转轴24连接。

35.所述承托机构2采用上述设置方式,简单实现承托件21的摆动,从而确保承托件21稳定承托板材以及放下板材。

36.参见图4和图5,所述承托机构2还包括导向件4和滑动连接件41;所述导向件4设置在所述载物台1上方,且从所述载物台1前端向所述载物台1后端延伸;所述滑动连接件41设置在所述支架23上,并与所述导向件4滑动连接。

37.通过设置导向件4和滑动连接件41,从而确保承托机构2稳定在所述载物台1上方稳定前后移动。

38.参见图4,所述驱动装置3包括驱动电机31、传动带32和滚轮33,所述滚轮33设有两个,两个滚轮33分别设置在所述载物台1前端上方和所述载物台1后端上方,所述传动带32设置在两个所述滚轮33之间,所述传动带32与所述承托机构2连接,所述驱动电机31通过所述传动带32驱动所述承托机构2移动。

39.所述传动带32设有两组,分别位于载物台1两侧上方。

40.参见图4,还包括伸缩式接触检测装置5,所述伸缩式接触检测装置5设置在所述承托件21上方,伸缩式接触检测装置5的伸缩端可伸向所述承托件21。

41.伸缩式接触检测装置5用于检测承托件21是否承托板材,以及板材的位姿(水平或倾斜);在承托件21承托板材一端时,所述伸缩式接触检测装置5的伸缩端可伸向所述承托件21并抵触板材,伸缩式接触检测装置5判断承托件21上放置有板材;在板材远离承托件21的一端从生产线的末端下落至载物台1时,板材抖动,伸缩式接触检测装置5检测出板材出现抖动,判断板材移动至指定位置,举升装置22根据所述伸缩式接触检测装置5的检测结果驱动所述承托件21前端向下摆动,使板材与承托件21接触一端从承托件21上滑落,实现板材整体位于载物台1上。

42.参见图6,还包括滚动支撑机构6,所述滚动支撑机构6设置在所述载物台1前端上方,且所述滚动支撑机平行所述承托机构2所在平面;所述滚动支撑机构6包括相对载物台1平行设置的转辊61,所述转辊61上固定有若干圆环状支撑件62。

43.通过设置所述滚动支撑机构6,能对板材底部提供滚动支撑,从而降低承托机构2拖拉板材时的阻力,提高拖动速度,以及降低对板材的损伤。

44.参见图6,所述滚动支撑机构6还包括导向板63,所述导向板63位于所述转辊61靠近所述载物台1后端为一侧,所述导向板63自上向下倾斜;所述导向板63上端高度低于所述支撑件62上端。

45.通过设置导向板63,使板材整体位于载物台1上方时,板材远离承托机构2的一端沿着导向板63的导向缓慢下降,避免板材远离承托机构2的一端因为快速跌落至载物台1而受损。

46.参见图1至图2,还包括机架7,所述机架7内设有放置腔71,所述载物台1位于所述放置腔71内,所述承托机构2可沿着所述机架7的长度方向活动的设置在所述机架7上部。

47.通过设置机架7,从而对载物台1四周形成阻隔,避免板材向外跌落。

48.参见图1至图3,所述载物台1为剪叉式升降台。

49.参见图3,所述载物台1还包括输送平台11,所述输送平台11位于所述剪叉式升降台上。

50.通过设置输送平台11,便于在板材堆叠好后将板材堆整体转移至另外的放置区。

51.参见图1,还包括行程开关72,所述行程开关72设置在所述承托机构2移动至所述载物台1后端的对应位置上。具体的,所述承托机构2上设有挡片25,所述承托机构2移动至所述载物台1后端的对应位置上时,所述挡片25与所述行程开关72接触。

52.通过设置所述行程开关72,所述承托机构2移动至所述所述载物台1后端时,所述承托机构2触发行程开关72,承托机构2停止移动,从而避免承托机构2受损。

53.与现有技术相比,本实用新型的一种自动接料装置,包括用于供板材堆叠的载物台1和用于承托板材的承托机构2,本实用新型设置在生产线的末端,其中承托机构2所在平面不高于生产线的末端所在平面(载物台1高度低于承托机构2),利用承托机构2承托板材一端(板材另一端位于生产线的末端上),承托机构2从所述载物台1前端移动至所述载物台1后端时,使板材整体可相对载物台1水平移动,当承托机构2移动到预定位置时,板材位于生产线的末端的一端下落至载物台1,举升装置22驱动所述承托件21前端摆动,使板材脱离承托机构2的接触,板材整体下落至载物台1的指定位置上,实现板材整体位于载物台1的指定位置上,从而使本实用新型可用于长度规格较大、重量较大的板材的接料和堆叠,提高生产效率。

54.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1