一种用于中央厨房的菜品分装装置的制作方法

1.本实用新型属于食品加工技术领域,尤其涉及一种用于中央厨房的菜品分装装置。

背景技术:

2.中央厨房,是将菜品用冷藏车配送,全部直营店实行统一采购和配送。以前餐厅的进货方式是,除了毛肚、鸭肠等干货外,所有新鲜蔬菜由直营店实行单店采购。采用中央厨房配送后,比传统的配送要节约30%左右的成本。中央厨房采用巨大的操作间,采购、选菜、切菜、调料等各个环节均有专人负责,半成品和调好的调料一起,用统一的运输方式,赶在指定时间内运到分店。

3.在中央厨房的食材制备过程中,往往需要对食材制成半成品,然后发往分店。在此过程中需要将菜品进行定量分装,目前,市面上有多种用于菜品分装的自动分装机,为了对饭菜进行定量分装,往往需要设置计量机构,最简单的计量方式就是称重,但是,随着长时间的使用,称重机构上会有饭菜残留,进而使得分装结果不准确。

技术实现要素:

4.本实用新型为解决公知技术中存在的技术问题而提供一种结构设计合理且分装准确度高的用于中央厨房的菜品分装装置。

5.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种用于中央厨房的菜品分装装置包括支架,在支架的顶部设置有顶部出料口并在顶部出料口处设置有第三卸料结构,在支架的顶部设置有出料口与顶部出料口相对接的储料箱,在储料箱的内部设置搅拌结构,在支架的顶部设置有用于驱动搅拌结构的搅拌驱动结构;在顶部出料口的下方设置有称重料斗,称重料斗包括倾斜设置的底面,在倾斜设置的底面和支架之间连接有称重传感器,在称重料斗的出料口连接有第二卸料结构;还包括在称重料斗的下方设置的出料斗,在出料斗的出料口处设置有第一卸料结构。

6.本实用新型的优点和积极效果是:本实用新型提供了一种用于中央厨房的菜品分装装置,通过设置称重料斗,可使得储料箱内的菜品能够分批次的注入至称重料斗内,然后再进行分装操作,此种设置可避免频繁开启第三卸料结构后大量的空气进入储料箱内,保证了储料箱内的菜品的质量;通过设置搅拌驱动结构和搅拌结构,可对储料箱内的菜品进行搅拌,避免菜品沉降,使得菜品能够进行均匀的分装;通过设置称重传感器可实时的检测称重料斗内的菜品的重量,并通过检测数值的差值来控制分装至每个饭盒(包装盒)内的菜品的重量,与传统的直接测量分装重量的方式相比,本实用新型的分装精度高。

7.优选地:第一卸料结构包括对称设置的两组启闭挡料板,两组启闭挡料板通过芯轴与出料斗的出料端相铰接,在两组启闭挡料板之间铰接有启闭直线驱动,启闭直线驱动可驱动两组启闭挡料板分别绕各自对应的芯轴翻转。

8.优选地:在出料斗的出料端固接有两组出料挡板,两组出料挡板对称设置并与芯

轴的轴线垂直设置。

9.优选地:在称重料斗的倾斜的底面上固接有第二传感座,在支架上固接有与第二传感座相对应的第一传感座,称重传感器连接至第一传感座和第二传感座之间。

10.优选地:在称重料斗和顶部出料口之间设置有防溅罩,顶部出料口延伸至防溅罩的内腔,防溅罩的出料端延伸至称重料斗的内腔;在防溅罩的侧壁开设有可供第三卸料结构贯穿的槽口。

11.优选地:搅拌结构包括在储料箱的内部转动连接的多组横向设置的搅拌轴,在搅拌轴的外周壁上固接有多组搅拌杆;搅拌驱动结构包括在支架的顶部固接的搅拌电机,在搅拌电机的输出轴和一组搅拌轴之间传动连接有驱动传动副,在相邻的两组搅拌轴之间传动连接有连接传动副。

12.优选地:第二卸料结构包括在两组相对设置的插板导向件,在两组插板导向件之间插设有卸料插板,还包括与卸料插板相连接的插板直线驱动;第三卸料结构与第二卸料结构的结构一致。

13.优选地:在支架的上部设置有防护罩。

14.优选地:在第一卸料结构的下方设置有直线传输机。

附图说明

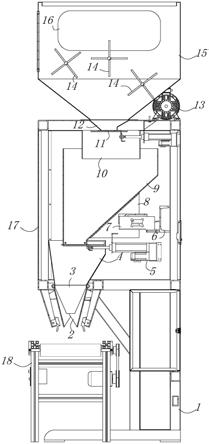

15.图1是本实用新型的主视局部剖视结构示意图;

16.图2是本实用新型中的第一卸料结构的主视结构示意图;

17.图3是本实用新型中的第一卸料结构的主视剖视结构示意图;

18.图4是本实用新型中的第二卸料结构的立体结构示意图。

19.图中:1、支架;2、第一卸料结构;2

‑

1、启闭挡料板;2

‑

2、启闭直线驱动;2

‑

3、缓冲块;2

‑

4、挡板限位杆;2

‑

5、芯轴;2

‑

6、卸料安装架;3、出料挡板;4、出料斗;5、第二卸料结构;5

‑

1、插板直线驱动;5

‑

2、插板导向件;5

‑

3、卸料插板;6、第一传感座;7、称重传感器;8、第二传感座;9、称重料斗;10、防溅罩;11、第三卸料结构;12、顶部出料口;13、搅拌驱动结构;14、搅拌结构;15、储料箱;16、可视窗;17、防护罩;18、直线传输机。

具体实施方式

20.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹举以下实施例详细说明如下:

21.请参见图1,本实用新型的用于中央厨房的菜品分装装置包括支架1,在支架1的顶部设置有顶部出料口12,在本实施例中,在支架1的顶部开设有槽口,顶部出料口12由板件弯折构成,并在上述的槽口处焊接固接。在顶部出料口12的敞口端设置有用于关闭/开启在顶部出料口12的第三卸料结构11。

22.另外,在支架1的顶部设置有储料箱15,储料箱15的出料口与顶部出料口12相对接,在储料箱15的顶部扣设有顶盖、侧壁上设置有可视窗16。

23.为了避免储料箱15内腔的菜品发生沉降,进而造成后续的分装不均,本实施例还包括在储料箱15的内部设置搅拌结构14、在支架1的顶部设置有用于驱动搅拌结构14的搅拌驱动结构13。值得注意的是,在实际的工作过程中,搅拌驱动结构13是带动搅拌结构14进

行缓慢的搅拌的,目的是在对菜品进行搅拌的同时,避免破坏菜品的质量而影响品相。

24.在本实施例中,搅拌结构14包括在储料箱15的内部转动连接的多组横向设置的搅拌轴,在搅拌轴的外周壁上固接有多组搅拌杆。搅拌驱动结构13包括在支架1的顶部固接的搅拌电机,在搅拌电机的输出轴和一组搅拌轴之间传动连接有驱动传动副,在相邻的两组搅拌轴之间传动连接有连接传动副。在本实施例中,驱动传动副包括在搅拌电机的输出轴上键连接的主动链轮,还包括在一组搅拌轴上键连接从动链轮,在主动链轮和从动链轮之间传动连接有链条;连接传动副包括在相邻的两组搅拌轴上各自键连接的链轮,还包括在两链轮之间传动连接的链条。

25.如图1所示,在顶部出料口12的下方设置有称重料斗9,另外,为了避免菜品自储料箱15掉落至称重料斗9内时,菜品发生飞溅而掉落至称重料斗9的外部,本实施例在称重料斗9和顶部出料口12之间设置有防溅罩10;其中,顶部出料口12延伸至防溅罩10的内腔,防溅罩10的出料端延伸至称重料斗9的内腔;在防溅罩10的侧壁开设有可供第三卸料结构11贯穿的槽口。在实际的工作过程中,防溅罩10不与称重料斗9接触。

26.为了对菜品进行称量,进而方便后续和分装操作,在本实施例中,称重料斗9包括倾斜设置的底面,在倾斜设置的底面和支架1之间连接有称重传感器7。进一步的,在称重料斗9的倾斜的底面上固接有第二传感座8,在支架1上固接有与第二传感座8相对应的第一传感座6,称重传感器7连接至第一传感座6和第二传感座8之间。

27.与传统技术中的频繁开启第三卸料结构11进行一次次的分装操作相比,本实施例通过设置称重料斗9,可使得储料箱15内的菜品能够分批次的注入至称重料斗9内,然后再进行分装操作,此种设置可避免频繁开启第三卸料结构11后大量的空气进入储料箱15内,保证了储料箱15内的菜品的质量。

28.通过设置称重传感器7可实时的检测称重料斗9内的菜品的重量,具体为:称重传感器7检测的重量为称重料斗9的重量、第二传感座8的重量、第二卸料结构5的重量和称重料斗9内的菜品重量的总和,其中,称重料斗9的重量、第二传感座8的重量和第二卸料结构5的重量的总和为固定值,因此在实际的工作过程中,称重传感器7检测的数值的变化值即为称重料斗9内的菜品重量的变化值。

29.如图1所示,在称重料斗9的出料口连接有第二卸料结构5,进一步的参见图4,在本实施例中,第二卸料结构5包括在两组相对设置的插板导向件5

‑

2,两组插板导向件5

‑

2分别各自与称重料斗9相固接,在两组插板导向件5

‑

2之间插设有卸料插板5

‑

3,具体为:在两组插板导向件5

‑

2的相对面上开设有相对设置且横向延伸的条形槽,卸料插板5

‑

3的边缘位于两组条形槽内并可在条形槽内横向移动,横向移动的卸料插板5

‑

3可开启/闭合称重料斗9的出料口。第二卸料结构5还包括与卸料插板5

‑

3相连接的插板直线驱动5

‑

1,在本实施例中,插板直线驱动5

‑

1通过连接座与第二传感座8相固接,插板直线驱动5

‑

1采用电缸或电推杆。

30.插板直线驱动5

‑

1的伸出端顶出预设的距离后,可带动卸料插板5

‑

3沿插板导向件5

‑

2横向移动,进而将称重料斗9的出料口封堵住;反之,插板直线驱动5

‑

1的伸出端回缩预设的距离后,可带动卸料插板5

‑

3沿插板导向件5

‑

2横向移动,进而将称重料斗9的出料口开启。

31.另外,在本实施例中,第三卸料结构11与第二卸料结构5的结构一致。区别在于,第

三卸料结构11中的插板导向件与顶部出料口12相固接,第三卸料结构11中的插板直线驱动与支架1相固接。

32.如图1所示,在本实施例还包括在称重料斗9的下方设置的出料斗4,其中称重料斗9的出料端延伸至出料斗4的内腔但不与出料斗4相接触,在出料斗4上开设有可动第二卸料结构5贯穿的槽口。

33.为了自动进行菜品分装,本实施例还包括在出料斗4的出料口处设置的第一卸料结构2。进一步的参见图2和图3,在本实施例中,第一卸料结构2包括与支架1相固接的卸料安装架2

‑

6,卸料安装架2

‑

6与出料斗4相固接,在卸料安装架2

‑

6上通过耳板固接有两组横向设置的芯轴2

‑

5,两组芯轴2

‑

5对称设置并分别位于出料斗4的出料口的外侧,同时,芯轴2

‑

5的外周壁的部分段与出料斗4的底端焊接固接。第一卸料结构2还包括在出料斗4的出料端固接的两组出料挡板3,两组出料挡板3对称设置并与芯轴2

‑

5的轴线垂直设置。

34.第一卸料结构2还包括对称设置的两组启闭挡料板2

‑

1,两组启闭挡料板2

‑

1的上端部分别与两组芯轴2

‑

5转动连接。在本实施中,启闭挡料板2

‑

1包括主板部,在主板部的上端焊接固接有多组套筒部,套筒部穿设在芯轴2

‑

5上并与芯轴2

‑

5转动连接,进而实现启闭挡料板2

‑

1与出料斗4的出料端的铰接连接;启闭挡料板2

‑

1还包括在主板部的两侧边缘处分别固接的遮板部,在实际的工作过程中,分属于两组启闭挡料板2

‑

1的位于同侧的两组遮板部交错设置。

35.如图2和图3所示,第一卸料结构2还包括在两组启闭挡料板2

‑

1之间铰接的启闭直线驱动2

‑

2,在本实施例中,启闭直线驱动2

‑

2采用电缸或电推杆。启闭直线驱动2

‑

2的缸筒通过铰接座和销轴与一组启闭挡料板2

‑

1相铰接,启闭直线驱动2

‑

2的伸出端通过铰接接头和销轴与另一组启闭挡料板2

‑

1相铰接。启闭直线驱动2

‑

2可驱动两组启闭挡料板2

‑

1分别绕各自对应的芯轴2

‑

5翻转。

36.启闭直线驱动2

‑

2的伸出端顶出可带动两组启闭挡料板2

‑

1同步绕芯轴2

‑

5向外侧翻转,进而开启出料斗4的出料口;直线驱动2

‑

2的伸出端回缩可带动两组启闭挡料板2

‑

1同步绕芯轴2

‑

5向内侧翻转,进而关闭出料斗4的出料口。

37.第一卸料结构2还包括在卸料安装架2

‑

6的下端固接的两组对称设置的挡板限位杆2

‑

4,两组挡板限位杆2

‑

4分别设置在两组启闭挡料板2

‑

1的外侧,在两组挡板限位杆2

‑

4的内端面上均连接有橡胶材质的缓冲块2

‑

3,通过设置挡板限位杆2

‑

4和缓冲块2

‑

3可对两组启闭挡料板2

‑

1的最大张开程度进行限制,避免两组启闭挡料板2

‑

1张开过大,而使得菜品掉落至饭盒包装容器的外部污染外部环境,同时可避免粮食的浪费。

38.为了避免尘土掉落至称重料斗9和出料斗4内,本实施例在支架1的上部设置有防护罩17,在防护罩17上设置有检修门和可视窗。

39.另外,为了方便工作,本实施例还包括在第一卸料结构2的下方设置的直线传输机18。在实际的工作过程中,直线传输机18可将饭盒包装盒依次传输至第一卸料结构2的下方,进而接收由第一卸料结构2处掉落的菜品。在实际的工作过程中,将每个饭盒包装盒内的菜品的重量标记为a。

40.工作过程:

41.(1)利用上料装置或者人工操作将需要分装的菜品注入至储料箱15内,启动搅拌驱动结构13,使得搅拌结构14对储料箱15内的菜品进行缓慢的搅拌操作;启动第三卸料结

构11进而开启储料箱15,直至储料箱15内的部分菜品掉落至称重料斗9,在完成上述操作的过程中,第二卸料结构5始终处于闭合状态;

42.(2)第二卸料结构5处于闭合状态时,将称重传感器7检测的数值不会发生实时变化的数值标记为初始数值,然后启动第二卸料结构5,进而开启称重料斗9的出料口(具体原理如前文,此处不赘述),此时称重料斗9内的菜品会在重力的作用下掉落至出料斗4内(第一卸料结构2处于封闭状态),在此过程中,称重传感器7检测的数值逐渐减小,将称重传感器7实时检测的数值与初始数值之间的差值标记为a,a即为掉落至出料斗4内的菜品的重量。在实际的控制过程中,可根据a与a之间的差值的大小来控制第二卸料结构5的开口的大小,进而控制菜品在单位时间内下落的重量,具体来说,a与a之间的差值越小,第二卸料结构5的开口也越小,进而提高菜品分装的精度;当a等于a时,第二卸料结构5完全闭合称重料斗9的出料口,出料斗4内的菜品达到了分装的质量要求;

43.(3)检测人工观察到饭盒包装盒位于第一卸料结构2的正下方时,启动第一卸料结构2开启出料斗4的出料口,当出料斗4内的菜品在重力的作用下完全掉落至饭盒包装盒后,再次启动第一卸料结构2关闭出料斗4的出料口;

44.(4)重复上述步骤(3)和步骤(3)直至称重料斗9内的菜品全部完成分装;

45.(5)重复步骤(1)、步骤(2)、步骤(3)和步骤(4)直至储料箱15内的菜品全部完成分装。

46.本实用新型可利用称重传感器7实时的检测称重料斗9内的菜品的重量,并通过检测数值的差值来控制分装至每个饭盒包装盒内的菜品的重量,与传统的直接测量分装重量的方式相比,本实用新型的分装精度高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1