多工位料箱提升机的制作方法

1.本实用新型属于仓储技术领域,具体涉及一种多工位料箱提升机。

背景技术:

2.仓储技术主要是指物资从进入仓库到被重新发出这一阶段的运动过程,包括物资入库、检验、码放、储存和出库的过程。

3.在仓储领域,料箱的搬运是最重要的环节,需要相应的提升设备将货物运送到相应的货架层位上。料箱提升机是在多穿立体库中用于垂直输送料箱的设备,多穿库中的料箱入库过程一般是料箱提升机和入料输送线对接,将料箱从入料输送线上移载到提升机的载货台上,提升机载货台根据要求将料箱提升到指定层位后,对接货架上的与载货台对接的层间输送线,并将料箱从载货台上移载到层间输送线上,穿梭车则负责将料箱从层间输送线转运到相应的货位。料箱的出库过程与上述过程相反。随着技术的发展,多穿库已经可以做到20m以上,提升机的高度和速度也可以适应20m以上的多穿库,但是提升机的机械结构和安装难度随之也相应变得复杂。而且,在狭长型多穿库应用场景下,传统料箱提升机只能安装在多穿库较窄的两头且安装数量受限。

4.此外,由于传统提升机载货台主体结构一般采用滚筒输送线载台,料箱输送时需经过层间输送线,且当多穿库高度较高时,传统料箱提升机需要几十层层间输送线,既占用空间,又使物料成本升高。并且传统提升机载货台一般采用单个载货工位,运输效率低,而且当货架较高或料箱较重时,传统料箱提升机结构往往不够稳定。

技术实现要素:

5.为解决上述问题,提供一种多工位料箱提升机,用于输送货物,本实用新型采用了如下技术方案:

6.本实用新型提供了一种多工位料箱提升机,其特征在于,包括:底部安装平台,固定在地面上;导向机构,安装在底部安装平台上;升降机构,可以沿导向机构进行升降;至少两个并列的载货工位;以及驱动机构,用于驱动升降机构进行升降。

7.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,还包括:顶部安装平台,安装在导向机构的顶部,驱动机构具有安装在底部安装平台上的驱动电机、连接在该驱动电机上的传动组件、连接在该传动组件上的主动轮、安装在顶部安装平台的从动轮以及套设在主动轮以及从动轮上的同步带,在驱动电机的驱动下,同步带随主动轮进行同步转动。

8.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,其中,导向机构设置为与同步带相对应的立柱,该立柱沿竖直方向延伸,并且该立柱的顶部和底部分别通过角件与底部安装平台和顶部安装平台连接。

9.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,其中,主动轮、从动轮、同步带以及立柱的数量均为两个,两个主动轮之间通过万向联轴器相连接,升降机构

设置在两个立柱之间。

10.本实用新型提供的简易的多工位料箱提升机,还可以具有这样的特征,其中,至少两个载货工位在同一水平面上并列连接,沿导向机构同升同降。

11.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,其中,载货工位上具有包括取放货组件,取放货组件具有承托部件、至少两个伸缩臂以及拨取模块,承托部件具有承托面,用于承托料箱,两个伸缩臂分别设置在承托部件上,配置为沿料箱移载方向伸缩以取放料箱,拨取模块设置在伸缩臂上,跟随伸缩臂沿货物移载方向移动,用于拨取或者推放料箱。

12.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,其中,拨取模块具有拨杆以及拨杆驱动电机,拨杆一端可转动地安装在对应的伸缩臂上,拨杆驱动电机固定安装在伸缩臂上,用于驱动拨杆转动以能够拨取或推放料箱。

13.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,其中,升降机构包括提升架,提升架具有u型支架、导向轮组件、同步带张紧组件以及支撑横梁,取放货组件固定安装在u型支架上,同步带的两端分别固定在u型支架上,导向轮组件安装在u型支架上,与对应的立柱相配合对u型支架升降进行导向,同步带张紧组件安装在同步带的端部,用于张紧同步带,支撑横梁连接在u型支架两端顶部。

14.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,其中,u型支架具有支架底座以及从该支架底座的两端沿竖直方向向上延伸的与两个立柱相对应的两个侧板。

15.本实用新型提供的多工位料箱提升机,还可以具有这样的特征,其中,导向轮组件安装在两个侧板上,具有轴线沿第一方向的至少一个第一导向轮、轴线沿第一方向的至少一个第二导向轮以及轴线沿第二方向的至少一个第三导向轮,第二导向轮可以向靠近或远离对应的第一导向轮的方向移动从而与第一导向轮相配合夹紧或松开对应的立柱,第三导向轮可以向靠近或远离对应的立柱的方向移动从而压紧或松开立柱,第一方向与第二方向相互垂直。

16.实用新型作用与效果

17.根据本实用新型的料箱提升机,具有用于从输送线上拨取料箱或将料箱推放至缓存货位的至少两个载货工位从而取代了传统的滚筒输送线载台。因此,料箱输送时无需经过层间输送线,料箱只需由载货工位直接提升至预定货层,通过拨取和推送的动作将货物放置于货架缓存货位上,再由穿梭车移载置规定货位。由此可见,本实用新型的料箱提升机,安装位置更加灵活多变,通用性更高,解决了传统料箱提升机需安装于多穿库两头的较为固定位置的问题。而且当多穿库高度较高时,使用该提升机可以省去多层层间输送线,既节省了空间又降低了制造和安装的成本。

18.同时,本实用新型的多工位料箱提升机的至少两个载货工位安装在升降机构上,升降机构设置在导向机构的两个立柱之间,与现有的单个载货工位的结构相比,当货架较高或料箱较重时,本实用新型的料箱提升机的结构更加稳定。而且多个载货工位同时工作同升同降,节省了运输时间,更为高效。

附图说明

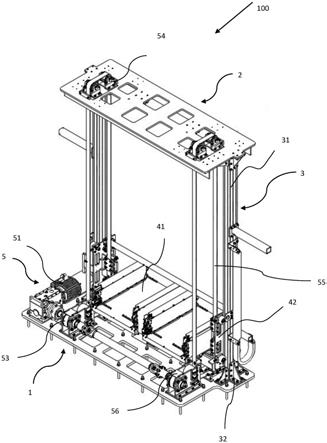

19.图1是本实用新型实施例中料箱提升机的立体结构示意图;

20.图2是本实用新型实施例中料箱提升机的升降机构中的提升架结构示意图;

21.图3是本实用新型实施例中提升机的升降机构中的同步带张紧组件的结构示意图;

22.图4是本实用新型实施例中提升机的升降机构中的取放货组件的结构示意图;

23.图5是本实用新型实施例中料箱提升机的驱动机构的结构示意图。

具体实施方式

24.以下结合附图以及实施例来说明本实用新型的具体实施方式。

25.<实施例>

26.本实施例提供一种多工位料箱提升机100。

27.料箱提升机100,用于将输送线上的料箱提升至货架预定货层的缓存货位上,其中,料箱提升机100为如下述的料箱提升机。

28.图1是本实用新型实施例中料箱提升机的立体结构示意图。

29.如图1所示,料箱提升机100包括底部安装平台1、顶部安装平台2、导向机构3、升降机构4、驱动机构5以及两个载货工位。

30.底部安装平台1固定在地面上,作为整个提升机100的底座,可以保证提升机100基础的平整。

31.顶部安装平台2,安装在导向机构3的顶部。

32.导向机构3安装在底部安装平台1上,用于引导升降机构升降,作为整个提升机100的主要受力结构。其中,导向机构3设置为与同步带55相对应的两个立柱31,立柱31采用标准截面的铝型材,两个立柱31沿竖直方向延伸,并且两个立柱31的顶部和底部分别通过角件32与底部安装平台1和顶部安装平台2连接。

33.升降机构4包括提升架42,设置在两个立柱31之间。

34.提升架42图2是本实用新型实施例中料箱提升机的升降机构中提升架结构示意图。

35.如图2所示,提升架42可以沿导向机构3上下移动,提升架42具有u型支架421、导向轮组件422、同步带张紧组件423以及连接在u型支架421两端顶部的支撑横梁424。

36.u型支架421上可以安装取放货组件41,u型支架421具有采用型材制造的支架底座421a以及从该支架底座421a的两端沿竖直方向上延伸的与两个立柱31相对应的两个侧板421b,同步带55的两端分别固定在侧板421b。

37.导向轮组件422与对应的立柱31相配合对u型支架421升降进行导向。本实施例中,导向轮组件422安装在两个侧板421b上,具有轴线沿第一方向的两个第一导向轮422a、轴线沿第一方向的两个第二导向轮422b以及轴线沿第二方向的两个第三导向轮422c。其中,第一方向与第二方向相互垂直。第一导向轮422a与第二导向轮422b其中至少有一个是可以调节的,而且第三导向轮422c也是可调节的。

38.第二导向轮422b可以向靠近或远离对应的第一导向轮422a的方向移动从而与第一导向轮422a相配合夹紧或松开对应的立柱31。也就是说,当第二导向轮422b靠近第一导

向轮422a时,第一导向轮422a、第二导向轮422b的贴合面与立柱31保持夹紧状态;当第二导向轮422b远离第一导向轮422a时,第一导向轮422a、第二导向轮422b与立柱31保持松开状态。

39.第三导向轮422c也可以向靠近或远离对应的立柱31的方向移动从而压紧或松开立柱31,即当第三导向轮422c靠近立柱31时,第三导向轮422c的贴合面压紧立柱31;当第三导向轮422c远离立柱31时,第三导向轮422c松开立柱31。

40.同步带张紧组件423安装侧板421b上,用于张紧同步带55。

41.图3是本实用新型实施例中升降机构的同步带张紧组件的结构示意图。

42.如图3所示,同步带压紧组件423具有上压板423a、下压板423c以及支撑轮423b,支撑轮安装在上压板423a与下压板423c之间。

43.两个侧板421b相对应的面为侧板的内侧。

44.本实施例中,同步带55一端绕过主动轮53,安装在侧板421b内侧上,即用下压板423c将同步带55的端部压紧固定在提升架侧板421b的内侧上。同步带55的另一端绕过安装在顶部安装平台2的从动轮54后穿过上压板423a绕过支撑轮423b安装在同步带张紧组件423中。通过螺栓将同步带张紧组件423向上拉动,带动同步带55端部向上移动,从而实现同步带55的张紧,同步带55张紧后用上压板423a将同步带55的另一端压紧固定在提升架侧板421b上。

45.两个载货工位在同一水平面上并列连接,安装在升降机构4上,沿立柱31同升同降。

46.两个载货工位具体为安装在提升架42上的两个取放货组件41。提升架42以及两个取放货组件41作为整体可以沿两个立柱31进行升降。

47.图4是本实用新型实施例中料箱提升机的升降机构中取放货组件的结构示意图。

48.如图4所示,取放货组件41设置在升降机构4中,可以沿导向机构3上下移动,取放货组件41具有承托部件411、两个伸缩臂412以及拨取模块。

49.承托部件411呈u型,具有承托底板411a以及两个承托侧壁411b,用于承托货物。

50.两个伸缩臂412分别设置在承托部件411上,设置为沿货物移载方向伸缩以取放货物。初始状态下,即,取放货组件41未进行取放动作时,伸缩臂412位于承托部件411内,也就是说,伸缩臂412的端部不超出承托部件411的开口端面。在需要对货物进行取放时,伸缩臂412可以延伸出承托部件411的开口端面,并且,在拨取模块拨取货物后可以收回到不超出承托部件411的开口端面。

51.拨取模块具有拨杆413以及拨杆驱动电机,设置在伸缩臂412上,跟随伸缩臂412沿货物移载方向移动,即伸缩臂412可以在水平面内向靠近或远离货物的方向进行伸缩,用于拨取或者推放货物。

52.拨杆413一端可转动地安装在对应的伸缩臂上412。

53.拨杆413驱动电机固定安装在伸缩臂412上,用于驱动拨杆413转动以能够拨取或推放货物。

54.两个伸缩臂412相对的面为伸缩臂的内壁。

55.当需要拨动货物时,拨杆413从竖直状态不延伸处伸缩臂412的内壁转动到延伸出伸缩臂412的内壁,从而与货物的一侧竖直面贴合,随伸缩臂412的移动拨动货物。初始状态

下,即,取放货组件41未进行取放动作时,拨杆413处于竖直状态(沿竖直方向延伸),当需要取放货物时,伸缩臂412从承托部件411伸出到货物的两侧,拨杆413在拨杆驱动电机的驱动下放下,即转动到水平状态(沿水平方向延伸),此时,两个伸缩臂412的同一端的两个拨杆413指向货物端面的中心,使得拨杆413可以与货物端面贴合从而拨动货物。

56.图5是本实用新型实施例中料箱提升机的驱动机构的结构示意图。

57.如图5所示,驱动机构5,用于驱动升降机构4进行升降。

58.通过驱动机构5的驱动,升降结构4沿导向结构3进行升降运动,实现了货物的运输,即实现料箱从取放货组件41到货架料箱缓存位或输送线的移载。本实施例中,驱动机构5具有安装在底部安装平台1上的驱动电机51、连接在该驱动电机上的传动组件52、连接在该传动组件上的两个主动轮53、安装在顶部安装平台的两个从动轮54、套设在两个主动轮53以及两个从动轮上的两个同步带55以及两个传动箱56(安装座)。其中,两个主动轮分别安装在两个传动箱56(安装座)中。

59.在驱动电机51的驱动下,两个同步带55随两个主动轮53进行同步转动。

60.传动组件52具体有齿式联轴器521、驱动轴522以及万向联轴器523。驱动电机51的输出轴与驱动轴522输入轴通过齿式联轴器523传动连接,靠近驱动电机51的主动轮531固定于驱动轴5252上,万向联轴器523的一侧与驱动轴的输出轴通过法兰传动连接,万向联轴器523的另一侧与远离驱动电机的主动轮532连接,即两个主动轮53之间通过万向联轴器523相连接。

61.本实施例中料箱提升机提升货物的具体动作过程如下:

62.驱动电机51通过传动组件52驱动主动轮53转动,经由同步带55传动,将提升架42沿立柱31提升至货架预定货层的缓存货位,再由安装在提升架42上的取放货组件41将货物推放至缓存货位,从而完成提升机提升货物的整个过程。

63.实施例作用与效果

64.根据本实用新型实施例中的料箱提升机,具有用于从输送线上拨取货物或将货物推放至缓存货位的两个取放货组件,即采用伸缩叉结构拨取和推送货物实现货物的移载,从而取代传统的滚筒输送线载台,可以省去多层层间输送线,尤其当多穿库高度较高时,采用该提升机既节省仓储空间又降低了制造和安装的成本。

65.另外,由于该料箱提升机采用并列设置的两个载货工位结构,节省了提升机的运输时间,进一步提高了运输料箱的效率。

66.另外,提升机的导向机构安装在底部安装平台上,两个立柱的顶部和底部分别通过角件与底部安装平台和顶部安装平台连接。升降机构设置在两个立柱之间,两个载货工位安装在升降机构的u型支架上。本实施例的提升机结构较为简单,容易于生产和制造,而且该提升机整体结构更加稳定,当货架较高时,本实施例的提升机的高度可以不受限制。

67.另外,本实用新型实施例中的料箱提升机具有一个驱动电机,在驱动电机的驱动下,同步带随主动轮进行同步转动,带动两个载货工位同升同降,相比于常规的一个驱动电机只能驱动一个载货工位的结构,本实施例的提升机可以降低制造成本。

68.另外,由于料箱输送时无需经过层间输送线,料箱只需由伸缩叉载台直接提升放置于货架缓存货位上,再由穿梭车移载置规定货位。所以货架的缓存货位的设置不受限制,相比传统的层间输送线的设置更为灵活,可以在货架的货层的任意位置上。

69.同时,本实用新型的料箱提升机安装位置更加灵活多变,通用性更高,解决了传统料箱提升机需安装于多穿库两头的较为固定位置的问题。在狭长型多穿库应用场景下,该提升机可安装在货架之内或货架旁任意位置,且提升机的安装数量可不受限制,大大的提高了整个多穿库的运作效率,应用场景更为广泛。

70.另外,导向机构的立柱采用标准截面的铝型材,可以直接从铝型材厂家购买,省去了传统钢质立柱加工的过程或者铝型材立柱开模挤压的过程;同时提升架的支架底座采用型材制造。所选取的制造材料使得提升机整体重量减轻,节能增效。

71.上述实施例仅用于举例说明本实用新型的具体实施方式,而本实用新型不限于上述实施例的描述范围。

72.本实施例中,升降机构具有两个取放货组件,用于从输送线上拨取货物或将货物推放至缓存货位,可以提升货物的运输效率。在其他实施例中,升降机构也可以设置更多的取放货组件,以上均可以使提升机通过拨取和推放的动作实现货物从载货台到缓存货位的移载功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1