一种筒内存储与保护内端连接头的线缆缠绕盘的制作方法

1.本实用新型涉及线缆领域,特别指一种筒内存储与保护内端连接头的线缆缠绕盘。

背景技术:

2.线缆是电力、通讯等领域一种基础的原材料,在生产过程中,制造出来的线缆需要缠绕在绕线盘上,通过卷绕的方式进行储存搬运,线缆绕线盘是一种常见的用于卷绕线缆的工具。但是在实际使用过程中,缠绕在绕线盘上的线缆内端直接被后续缠绕的线缆覆盖,无法抽出,而在实际使用过程中需要将线缆内端取出后进行测试或者加工等动作,需要将所有的线缆拉出后才能进行,该种方式操作繁杂不便,影响生产效率。

技术实现要素:

3.本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种通过在传统筒体内部利用沿径向方向设置的支撑部件形成储线空间,并将储线空间打通,有利于实际使用过程中缠绕在线缆盘上的线缆内端的线头穿过筒体壁体进入储线空间内,达到保护线缆头,且便于对线缆进行测试或端头加工的筒内存储与保护内端连接头的线缆缠绕盘。

4.本实用新型采取的技术方案如下:一种筒内存储与保护内端连接头的线缆缠绕盘,包括上下间隔设置在筒体两端的下盘体及上盘体,上盘体及下盘体外径大于筒体的外径,上盘体与下盘体之间形成绕线空间,待卷绕的线缆缠绕在绕线空间内,还包括储线组件,储线组件设置在筒体内,并贯通筒体的筒壁,储线组件包括支撑部件及贯通部件,其中,上述支撑部件沿径向方向设置在筒体内,形成支撑平面,支撑平面与筒体内壁之间形成储线空间,储线空间与筒体的端面连通;上述贯通部件设置在筒体的侧壁上,并贯通筒体侧壁,使筒体外部空间与储线空间连通;线缆内端的线头穿过贯通部件伸入储线空间内,线缆内端经储线组件支撑。

5.优选地,所述的支撑部件包括隔板,隔板沿筒体的径向方向水平设置在筒体内,隔板与筒体的端面之间留有间隙,该隔板与筒体端面及筒体内壁之间形成储线空间。

6.优选地,所述的贯通部件为槽口,槽口设置在储线空间对应的筒体的侧壁上,并贯通筒体的侧壁,将储线空间与筒体外部连通,槽口延伸至筒体的端面,使端面开口。

7.优选地,所述的贯通部件为通孔,通孔设置在储线空间对应的筒体的侧壁上,并贯通筒体的侧壁,将储线空间与筒体外部连通。

8.优选地,所述的筒体的端面上可拆卸地连接有端盖。

9.本实用新型的有益效果在于:

10.本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种通过在传统筒体内部利用沿径向方向设置的支撑部件形成储线空间,并将储线空间打通,有利于实际使用过程中缠绕在线缆盘上的线缆内端的线头穿过筒体壁体进入储线空间内,达到保护线缆头,且便于对线缆进行测试或端头加工的筒内存储与保护内端连接头的线缆缠绕盘。

11.1、本实用新型在筒体中部径向设置有隔板,隔板与筒体内壁围成内部储线空间;2、线缆内端部分通过盘面的槽口或筒壁的通孔导入内部储线空间,使得内线端头在内部储线空间露出,既可以对其进行检测,也可能对端头进行加工,而且对内线端头保护性良好;3、相对于传统对内线头外露所采用的双层缆盘,本实用新型充分利用筒体内部空间代替了双层缆盘的副盘部分,线缆连接器的包装体积大幅减小,包装成本、仓储和运输成本都有25%以上的节省。

12.本实用新型具有以下特点:1、筒体内部设置有径向隔板,隔板与筒体内表面合围形成内部储线空间;2、盘面及筒壁开有槽口,线缆通过槽口进入内部储线空间;或者在筒壁开有方型通孔,线缆及连接头通过通孔进出内部储线空间;3、筒体内壁阵列有轴向加强肋,以增强筒体强度;槽口边沿亦有加强肋加强,以增加盘面开口处的强度。

附图说明

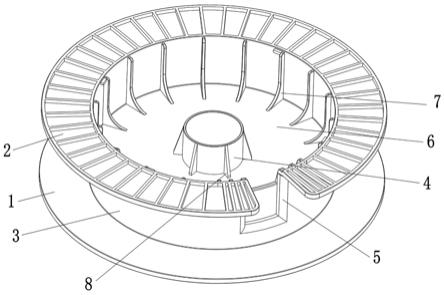

13.图1为本实用新型的立体结构示意图之一。

14.图2为本实用新型的立体结构示意图之二。

15.图3为本实用新型实施例1的部件拆分结构示意图之一。

16.图4为本实用新型实施例1的部件拆分结构示意图之二。

17.图5为本实用新型实施例1的立体结构示意图之一。

18.图6为本实用新型实施例1的立体结构示意图之二。

19.图7为本实用新型实施例2的部件拆分结构示意图之一。

20.图8为本实用新型实施例2的部件拆分结构示意图之二。

21.图9为本实用新型实施例3的部件拆分结构示意图之一。

22.图10为本实用新型实施例3的部件拆分结构示意图之二。

23.图11为本实用新型实施例3的部件拆分结构示意图之三。

24.图12为本实用新型实施例4的部件拆分结构示意图之一。

25.图13为本实用新型实施例4的部件拆分结构示意图之二。

26.图14为本实用新型实施例5的部件拆分结构示意图之一。

27.图15为本实用新型实施例5的部件拆分结构示意图之二。

28.图16为本实用新型实施例6的部件拆分结构示意图之一。

29.图17为本实用新型实施例6的部件拆分结构示意图之二。

具体实施方式

30.下面将结合附图对本实用新型作进一步描述:

31.实施例1:如图2至图6所示,本实用新型采取的技术方案如下:一种筒内存储与保护内端连接头的线缆缠绕盘,包括上下间隔设置在筒体3两端的下盘体1及上盘体2,上盘体2及下盘体1外径大于筒体3的外径,上盘体2与下盘体1之间形成绕线空间,待卷绕的线缆缠绕在绕线空间内,还包括储线组件,储线组件设置在筒体3内,并贯通筒体3的筒壁,储线组件包括支撑部件及贯通部件,其中,上述支撑部件沿径向方向设置在筒体3内,形成支撑平面,支撑平面与筒体3内壁之间形成储线空间,储线空间与筒体3的端面连通;上述贯通部件设置在筒体3的侧壁上,并贯通筒体侧壁,使筒体3外部空间与储线空间连通;线缆内端的线

头穿过贯通部件伸入储线空间内,线缆内端经储线组件支撑。

32.支撑部件包括隔板6,隔板6沿筒体3的径向方向水平设置在筒体3内,隔板6与筒体3的端面之间留有间隙,该隔板6与筒体3端面及筒体3内壁之间形成储线空间。

33.贯通部件为槽口5,槽口5设置在储线空间对应的筒体3的侧壁上,并贯通筒体3的侧壁,将储线空间与筒体3外部连通,槽口5延伸至筒体3的端面,使端面开口。

34.筒体3的端面上可拆卸地连接有端盖8。

35.另外,本实施例隔板5的中部设有内筒4,隔板5连接在内筒4外壁与筒体3的内壁之间;隔板5与内筒4的外壁及筒体3的内壁面之间阵列有轴向加强肋7。

36.实施例2:如图7至图8所示,本实用新型采取的技术方案如下:一种筒内存储与保护内端连接头的线缆缠绕盘,包括上下间隔设置在筒体3两端的下盘体1及上盘体2,上盘体2及下盘体1外径大于筒体3的外径,上盘体2与下盘体1之间形成绕线空间,待卷绕的线缆缠绕在绕线空间内,还包括储线组件,储线组件设置在筒体3内,并贯通筒体3的筒壁,储线组件包括支撑部件及贯通部件,其中,上述支撑部件沿径向方向设置在筒体3内,形成支撑平面,支撑平面与筒体3内壁之间形成储线空间,储线空间与筒体3的端面连通;上述贯通部件设置在筒体3的侧壁上,并贯通筒体侧壁,使筒体3外部空间与储线空间连通;线缆内端的线头穿过贯通部件伸入储线空间内,线缆内端经储线组件支撑。

37.支撑部件包括隔板6,隔板6沿筒体3的径向方向水平设置在筒体3内,隔板6与筒体3的端面之间留有间隙,该隔板6与筒体3端面及筒体3内壁之间形成储线空间。

38.贯通部件为槽口5,槽口5设置在储线空间对应的筒体3的侧壁上,并贯通筒体3的侧壁,将储线空间与筒体3外部连通,槽口5延伸至筒体3的端面,使端面开口。

39.筒体3的端面上可拆卸地连接有端盖8。

40.相比于实施例1,本实施例的筒体3中部未设置内筒,隔板5直接通过阵列的轴向加强肋7与筒体3内壁连接加强。且本实施例与实施例1下盘体1与筒体3之间采用一体化注塑成型不同的是,下盘体1采用焊接方式与筒体3连接固定,通过下盘体1与筒体3相对高速旋转运动,利用摩擦生热使下盘体1与筒体3熔融连接。

41.实施例3:如图9至图11所示,本实用新型采取的技术方案如下:一种筒内存储与保护内端连接头的线缆缠绕盘,包括上下间隔设置在筒体3两端的下盘体1及上盘体2,上盘体2及下盘体1外径大于筒体3的外径,上盘体2与下盘体1之间形成绕线空间,待卷绕的线缆缠绕在绕线空间内,还包括储线组件,储线组件设置在筒体3内,并贯通筒体3的筒壁,储线组件包括支撑部件及贯通部件,其中,上述支撑部件沿径向方向设置在筒体3内,形成支撑平面,支撑平面与筒体3内壁之间形成储线空间,储线空间与筒体3的端面连通;上述贯通部件设置在筒体3的侧壁上,并贯通筒体侧壁,使筒体3外部空间与储线空间连通;线缆内端的线头穿过贯通部件伸入储线空间内,线缆内端经储线组件支撑。

42.支撑部件包括隔板6,隔板6沿筒体3的径向方向水平设置在筒体3内,隔板6与筒体3的端面之间留有间隙,该隔板6与筒体3端面及筒体3内壁之间形成储线空间。

43.贯通部件为通孔9,通孔9设置在储线空间对应的筒体3的侧壁上,并贯通筒体3的侧壁,将储线空间与筒体3外部连通。

44.筒体3的端面上可拆卸地连接有端盖8。

45.相比于实施例1,本实施例的筒体3中部设置内筒4,隔板5连接在内筒4外壁与筒体

3的内壁之间;隔板5与内筒4的外壁及筒体3的内壁面之间阵列有轴向加强肋7。本实施例与实施例1一样下盘体1与筒体3之间采用一体化注塑成型。与实施例1不同之处在于,本实施例将槽口替换为通孔9。

46.实施例4:如图12至图13所示,本实用新型采取的技术方案如下:一种筒内存储与保护内端连接头的线缆缠绕盘,包括上下间隔设置在筒体3两端的下盘体1及上盘体2,上盘体2及下盘体1外径大于筒体3的外径,上盘体2与下盘体1之间形成绕线空间,待卷绕的线缆缠绕在绕线空间内,还包括储线组件,储线组件设置在筒体3内,并贯通筒体3的筒壁,储线组件包括支撑部件及贯通部件,其中,上述支撑部件沿径向方向设置在筒体3内,形成支撑平面,支撑平面与筒体3内壁之间形成储线空间,储线空间与筒体3的端面连通;上述贯通部件设置在筒体3的侧壁上,并贯通筒体侧壁,使筒体3外部空间与储线空间连通;线缆内端的线头穿过贯通部件伸入储线空间内,线缆内端经储线组件支撑。

47.贯通部件为通孔9,通孔9设置在储线空间对应的筒体3的侧壁上,并贯通筒体3的侧壁,将储线空间与筒体3外部连通。

48.筒体3的端面上可拆卸地连接有端盖8。

49.本实施例与实施例3不同之处在于,本实施例的支撑部件为限位板10,限位板10径向水平设置;限位板10上垂直设有隔离板,隔离板将限位板上部空间隔离为多个独立空间,从而达到对线缆内部定位的效果。

50.相比于实施例3,相同之处在于本实施例的筒体3中部设置内筒4,限位板10连接在内筒4外壁与筒体3的内壁之间;限位板10与内筒4的外壁及筒体3的内壁面之间阵列有轴向加强肋7。同时下盘体1与筒体3之间采用一体化注塑成型。

51.实施例5:如图14至图15所示,本实用新型采取的技术方案如下:一种筒内存储与保护内端连接头的线缆缠绕盘,包括上下间隔设置在筒体3两端的下盘体1及上盘体2,上盘体2及下盘体1外径大于筒体3的外径,上盘体2与下盘体1之间形成绕线空间,待卷绕的线缆缠绕在绕线空间内,还包括储线组件,储线组件设置在筒体3内,并贯通筒体3的筒壁,储线组件包括支撑部件及贯通部件,其中,上述支撑部件沿径向方向设置在筒体3内,形成支撑平面,支撑平面与筒体3内壁之间形成储线空间,储线空间与筒体3的端面连通;上述贯通部件设置在筒体3的侧壁上,并贯通筒体侧壁,使筒体3外部空间与储线空间连通;线缆内端的线头穿过贯通部件伸入储线空间内,线缆内端经储线组件支撑。

52.支撑部件包括隔板6,隔板6沿筒体3的径向方向水平设置在筒体3内,隔板6与筒体3的端面之间留有间隙,该隔板6与筒体3端面及筒体3内壁之间形成储线空间。

53.贯通部件为通孔9,通孔9设置在储线空间对应的筒体3的侧壁上,并贯通筒体3的侧壁,将储线空间与筒体3外部连通。

54.筒体3的端面上可拆卸地连接有端盖8。

55.本实施例与实施例2相同之处在于,本实施例的筒体3中部未设置内筒,隔板5直接通过阵列的轴向加强肋7与筒体3内壁连接加强。且本实施例下盘体1采用焊接方式与筒体3连接固定,通过下盘体1与筒体3相对高速旋转运动,利用摩擦生热使下盘体1与筒体3熔融连接。与实施例2不同之处在于,本实施例的贯通部件采用通孔9设计。

56.实施例6:如图16至图17所示,本实用新型采取的技术方案如下:一种筒内存储与保护内端连接头的线缆缠绕盘,包括上下间隔设置在筒体3两端的下盘体1及上盘体2,上盘

体2及下盘体1外径大于筒体3的外径,上盘体2与下盘体1之间形成绕线空间,待卷绕的线缆缠绕在绕线空间内,还包括储线组件,储线组件设置在筒体3内,并贯通筒体3的筒壁,储线组件包括支撑部件及贯通部件,其中,上述支撑部件沿径向方向设置在筒体3内,形成支撑平面,支撑平面与筒体3内壁之间形成储线空间,储线空间与筒体3的端面连通;上述贯通部件设置在筒体3的侧壁上,并贯通筒体侧壁,使筒体3外部空间与储线空间连通;线缆内端的线头穿过贯通部件伸入储线空间内,线缆内端经储线组件支撑。

57.支撑部件包括隔板6,隔板6沿筒体3的径向方向水平设置在筒体3内,隔板6与筒体3的端面之间留有间隙,该隔板6与筒体3端面及筒体3内壁之间形成储线空间。

58.贯通部件为通孔9,通孔9设置在储线空间对应的筒体3的侧壁上,并贯通筒体3的侧壁,将储线空间与筒体3外部连通。

59.筒体3的端面上可拆卸地连接有端盖8。

60.本实施例与实施例1至实施例5相比,采用不同的组合方式,即筒体3由2个半筒体11组装而成,半筒体11分别连接在下盘体1及上盘体2的端面上;半筒体11内部分别设有隔板6,隔板6通过加强肋7与半筒体11内壁连接加强,形成两个储线空间,同时两个储线空间对应的半筒体侧壁上分别开设通孔9。半筒体11的周沿均匀间隔地设置有插板12,两半筒体11的插板12沿轴向方向交叉对错设置。隔板6上设有插筒13,半筒体11对插时两半筒体11的隔板6上的插筒13在轴向方向相互嵌合连接。

61.进一步地,本实用新型设计了一种

62.本实用新型的实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本实用新型专利范围所做的等效变化或修饰,均属于本实用新型专利权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1