热缩膜切角装置及热缩膜设备的制作方法

1.本技术涉及一种热缩膜切角装置及热缩膜设备。

背景技术:

2.目前在产品包装热缩膜制程中,热缩膜在产品盒的角落处,尤其在产品盒侧壁的四个棱边处会产生不贴合产品盒表面的部分,该多余的部分会影响产品盒最终的美观,故需要切除,而传统的热缩膜切角方式或设备存在切除效果差及效率低下的问题。

技术实现要素:

3.有鉴于此,有必要提供一种能够提高切角效果及效率的热缩膜切角装置及具有该热缩膜切角装置的热缩膜设备。

4.本技术一实施例中提供一种热缩膜切角装置,包括辅助机构、夹持机构、抹角机构及切刀机构。辅助机构包括辅助件,所述辅助件包括底刀面。夹持机构包括夹板,两所述夹板用于夹持产品盒的相对两侧,以定位所述产品盒的一侧壁平行所述底刀面并靠近所述底刀面的一边缘。抹角机构包括抹角板,所述抹角板移动后能够抹平所述侧壁靠近所述底刀面的一侧延伸出所述产品盒表面的热缩膜,并使所述热缩膜贴合所述底刀面。切刀机构包括切刀,所述切刀用于向所述底刀面冲切以热切所述热缩膜。

5.上述热缩膜切角装置通过夹板固定产品盒,再通过抹角板及辅助件抹平热缩膜,最后通过切刀热切热缩膜,进而切除多余的热缩膜,且热切后的热缩膜融化相融合后能够贴合产品盒以利于美观,实现了提高切角效果及效率的目的。

6.在一些实施例中,所述辅助件还包括抹角面,所述抹角面垂直连接于所述底刀面,所述抹角板移动后能够将所述热缩膜压至所述抹角面,以固定所述热缩膜。

7.在一些实施例中,所述抹角面设有收容槽,所述收容槽用于收容所述抹角板,且所述收容槽的深度大于所述抹角板的厚度,以防止抹角板干涉切刀的冲切。

8.在一些实施例中,所述收容槽的槽面设有吸口,所述吸口通过所述辅助件内部连通一收纳盒,所述吸口能够产生真空以吸取热切后的热缩膜至所述收纳盒内,以便于回收废料。

9.在一些实施例中,所述底刀面、所述抹角板及所述切刀的长度相同,以适应不同厚度的所述产品盒。

10.在一些实施例中,所述抹角机构还包括伸缩驱动器、伸缩滑轨、平移驱动器、平移滑轨,所述平移滑轨沿平行于所述底刀面方向延伸,所述伸缩滑轨沿垂直于所述底刀面方向延伸,所述伸缩滑轨滑动设于所述平移滑轨,所述抹角板滑动设于所述伸缩滑轨,所述伸缩驱动器用于驱动所述抹角板沿所述伸缩滑轨移动以靠近或远离所述产品盒,所述平移驱动器用于驱动所述伸缩滑轨沿所述平移滑轨移动以靠近或远离所述辅助件。

11.在一些实施例中,所述切刀机构还包括冲切器,所述切刀连接于所述冲切器,所述冲切器用于驱动所述切刀沿垂直于所述底刀面的方向移动,以冲切所述热缩膜。

12.在一些实施例中,所述夹持机构还包括夹持器,所述夹板连接于所述夹持器,所述夹持器用于驱动所述夹板沿垂直于所述底刀面的方向移动,以夹持或松开所述产品盒。

13.在一些实施例中,所述夹板的夹持面设有多个齿槽,所述齿槽用于增大所述夹板与所述产品盒之间的摩擦力。

14.本技术一实施例中还提供一种热缩膜设备,包括上述的热缩膜切角装置,用于切除产品盒角落处延伸出所述产品盒表面的热缩膜。所述热缩膜设备通过热缩膜切角装置同样实现了提高切角效果及效率的目的。

附图说明

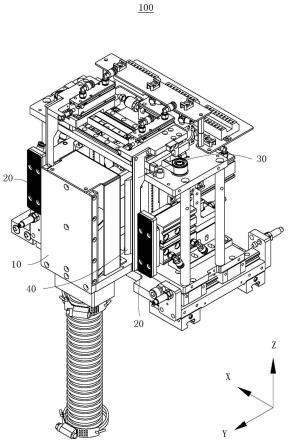

15.图1为本技术一实施例中热缩膜切角装置的立体示意图。

16.图2为图1中热缩膜切角装置的分解图。

17.图3为本技术一实施例中辅助机构的立体示意图。

18.图4为本技术一实施例中夹持机构及冲切机构的立体示意图。

19.图5为本技术一实施例中抹角机构的立体示意。

20.图6为本技术一实施例中热缩膜切角装置夹持产品盒的立体示意图。

21.图7为本技术一实施例中热缩膜切角装置夹持产品盒的俯视图。

22.图8为本技术一实施例中热缩膜切角装置抹角后的立体示意图。

23.图9为本技术一实施例中热缩膜切角装置抹角后的俯视图。

24.图10为本技术一实施例中热缩膜切角装置热切时的立体示意图。

25.图11为本技术一实施例中热缩膜切角装置热切时的俯视图。

26.图12为本技术一实施例中热缩膜切角装置热切后的立体示意图。

27.图13为本技术一实施例中热缩膜切角装置热切后的俯视图。

28.主要元件符号说明

29.热缩膜切角装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

30.产品盒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

31.辅助机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

32.辅助件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

33.底刀面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11a

34.抹角面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11b

35.收容槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11c

36.吸口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11d

37.管路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11e

38.底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

39.推动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

40.离合滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

41.夹持机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

42.夹板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

43.齿槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21a

44.夹持器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

45.抹角机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

46.抹角板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

47.伸缩驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

48.伸缩滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

49.平移驱动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

50.平移滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

51.切刀机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

52.切刀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

53.冲切器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

具体实施方式

54.下面将结合本技术实施方式中的附图,对本技术的技术方案进行描述,显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。

55.需要说明的是,当组件被称为

″

固定于

″

另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是

″

连接

″

另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是

″

设置于

″

另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语

″

垂直的

″

、

″

水平的

″

、

″

左

″

、

″

右

″

以及类似的表述只是为了说明的目的。

56.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语

″

或/及

″

包括一个或多个相关的所列项目的任意的和所有的组合。

57.本技术一实施例中提供一种热缩膜切角装置,包括辅助机构、夹持机构、抹角机构及切刀机构。辅助机构包括辅助件,所述辅助件包括底刀面。夹持机构包括夹板,两所述夹板用于夹持产品盒的相对两侧,以定位所述产品盒的一侧壁平行所述底刀面并靠近所述底刀面的一边缘。抹角机构包括抹角板,所述抹角板移动后能够抹平所述侧壁靠近所述底刀面的一侧延伸出所述产品盒表面的热缩膜,并使所述热缩膜贴合所述底刀面。切刀机构包括切刀,所述切刀用于向所述底刀面冲切以热切所述热缩膜。

58.上述热缩膜切角装置通过夹板固定产品盒,再通过抹角板及辅助件抹平热缩膜,最后通过切刀热切热缩膜,进而切除多余的热缩膜,且热切后的热缩膜融化相融合后能够贴合产品盒以利于美观,实现了提高切角效果及效率的目的。

59.本技术一实施例中还提供一种热缩膜设备,包括上述的热缩膜切角装置,用于切除产品盒角落处延伸出所述产品盒表面的热缩膜。所述热缩膜设备通过热缩膜切角装置同样实现了提高切角效果及效率的目的。

60.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

61.请参阅图1及图2,本技术一实施例中提供了一种热缩膜切角装置100,用于切除产品盒角落处不贴合产品盒表面的多余部分,以利于产品盒的美观。热缩膜切角装置100包括辅助机构10、夹持机构20、抹角机构30及切刀机构40。夹持机构20用于定位产品盒。辅助机

构10及抹角机构30用于抹平并固定需要切除的多余热缩膜。切刀机构40用于热切多余的热缩膜,并在切割时热熔切割处的热缩膜,以使切割处的热缩膜融化相结合进而密封。

62.请参阅图3,在一些实施例中,辅助机构10包括辅助件11。辅助件11包括底刀面11a、抹角面11b、收容槽11c及吸口11d。底刀面11a及抹角面11b均竖直设置,且抹角面11b垂直于底刀面11a。收容槽11c设于抹角面11b靠近底刀面11a的一侧,且收容槽11c的槽壁平齐连接底刀面11a。吸口11d位于收容槽11c内,且吸口11d通过辅助件11内部的孔洞及管路11e连通一收纳盒。吸口11d能够产生真空以吸取热切后的热缩膜至收纳盒内,以便于回收热缩膜废料。在图示实施例中,底刀面11a朝向y方向,抹角面11b朝向x方向。

63.请参阅图4,在一些实施例中,夹持机构20包括夹板21及夹持器22。夹板21连接于夹持器22。夹持器22用于驱动夹板21沿垂直于底刀面11a的y方向移动,以靠近或远离产品盒。产品盒的两侧分别设有一个夹持机构20,两侧的夹板21相靠近后共同夹住产品盒,或相远离以松开产品盒。其中,两夹板21夹持产品盒后,产品盒的一个侧壁能够与底刀面11a基本平齐,并靠近底刀面11a的边缘,以便后续抹平需要切除的热缩膜。作为示范性举例,夹持器22为气缸。

64.在一些实施例中,夹板21的夹持面设有多个齿槽21a,齿槽21a用于增大夹板21与产品盒之间的摩擦力。

65.请参阅图5,在一些实施例中,抹角机构30包括抹角板31、伸缩驱动器32、伸缩滑轨33、平移驱动器34及平移滑轨35。平移滑轨35水平设置,并沿平行于底刀面11a的x方向延伸。伸缩滑轨33水平设置,并沿垂直于底刀面11a的y方向延伸。伸缩滑轨33滑动设于平移滑轨34。抹角板31滑动设于伸缩滑轨33。伸缩驱动器32用于驱动抹角板31沿伸缩滑轨33移动以靠近或远离产品盒。平移驱动器34用于驱动伸缩滑轨33沿平移滑轨35移动以靠近或远离辅助件11。作为示范性举例,伸缩驱动器32为气缸,平移驱动器34为电机皮带组件。

66.抹角板31移动后能够抹平需要切除的热缩膜,并使热缩膜贴合底刀面11a。抹角板31抹平热缩膜的一实施方式为:抹角板31在伸缩驱动器32及平移驱动器34的驱动下,先靠近产品盒的侧壁,再贴着侧壁向辅助件11移动,直至抹角板31进入收容槽11c,此时热缩膜的末端能够位于抹角板31及收容槽11c的槽面之间,即抹角板31将热缩膜压紧至收容槽11c的槽面上,同时能够使得热缩膜绷紧并紧贴底刀面11a,以便后续整齐地切割热缩膜,利于美观。另外,收容槽11c收容抹角板31还能起到防止抹角板31与切刀41发生干涉的作用,即防止抹角板31位于切刀41与底刀面11a之间,切刀41在冲切时无需避开抹角板31,使得冲切更为顺畅以提高冲切效率。

67.在一些实施例中,底刀面11a、抹角板31及切刀41的长度相同,以适应不同厚度的产品盒200。

68.请参阅图4,在一些实施例中,切刀机构40包括切刀41及冲切器42。切刀41连接于冲切器42。冲切器42用于驱动切刀41沿垂直于底刀面11a的y方向移动,以冲切热缩膜。可以理解的是,切刀41连接一加热器以实现热切。作为示范性举例,冲切器42为气缸。

69.请参阅图6至图11,热缩膜切角装置100切除产品盒200的一实施方式为:

70.请参阅图6及图7,先将产品盒200放置于靠近辅助件11的位置,再通过产品盒200两侧的夹持器22驱动两个夹板21夹持产品盒200,并使产品盒200的一个侧壁与底刀面11a平齐,此时抹角板31和切刀41均远离产品盒200;

71.请参阅图8及图9,夹持产品盒200后,抹角板31在伸缩驱动器32及平移驱动器34的驱动下,先沿y方向靠近产品盒200的侧壁,再沿x方向贴着侧壁向辅助件11移动,直至抹角板31进入收容槽11c,此时抹角板31将热缩膜压紧至收容槽11c的槽面上,同时使得热缩膜绷紧并紧贴底刀面11a,此时切刀41仍远离产品盒200;

72.请参阅图10及图11,抹平热缩膜后,切刀41在冲切器42的驱动下向底刀面11a移动,以冲切热缩膜;冲切后吸口11d吸取热切后的热缩膜至收纳盒内,另外,吸口11d产生的真空吸附能够在冲切前辅助抹角板31固定热缩膜,即通过吸附吸住热缩膜,使得热缩膜紧贴底刀面11a;

73.冲切后,夹板21、抹角板31和切刀41均远离产品盒200,以释放产品盒200;更换新的产品盒200并重复上述操作。

74.如图6至图11所示,热缩膜切角装置100沿x方向及y方向均对称设置,两个相对的辅助件11的两侧分别能够夹持一个产品盒200,每个辅助件11的两侧又分别能够切除产品盒200的对应角落处的热缩膜,即同一时间内可以分别对两个产品盒200的两个角落处进行作业。

75.请参阅图3,在一些实施例中,辅助机构10还包括底板12、推动器13及离合滑轨14,辅助件11设于底板12,底板12滑动设于离合滑轨14,离合滑轨14沿y方向设置,推动器13用于推动底板12带动辅助件11沿离合滑轨14移动。

76.进一步地,请参阅图12及图13,辅助件11两侧分别为第一加工位及第二加工位,在产品盒200先在第一加工位热切两个角,热切完毕后,辅助件11在推动器13驱动下远离产品盒200,使得产品盒200能够沿x方向移动,即从第一加工位移动至第二加工位,当产品盒200移动至第二加工位后,辅助件11在推动器13驱动下再靠近产品盒200,以对产品盒200的另外两个角热切,进而完成产品盒200四个角的热切。可以理解的是,第一加工位及第二加工位可以同时切两个产品盒200,以提高效率。

77.另外,相对的辅助件11在推动器13驱动下相靠近或远离能够适应不同尺寸的产品盒200,提高了热缩膜切角装置100的适应力。

78.本技术一实施例中还提供了一种热缩膜设备(图未示),包括热缩膜切角装置100,用于切除产品盒角落处延伸出产品盒表面的热缩膜,以利于美观。

79.上述热缩膜切角装置100通过夹板21固定产品盒,再通过抹角板31及辅助件11抹平热缩膜,最后通过切刀41热切热缩膜,进而切除多余的热缩膜,且热切后的热缩膜融化相融合后能够贴合产品盒以利于美观,实现了提高切角效果及效率的目的。上述热缩膜设备通过热缩膜切角装置100同样实现了提高切角效果及效率的目的。

80.另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术的公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1