一种小规格包装容器整理装置的制作方法

1.本技术涉及流体物料包装加工生产设备的技术领域,尤其是涉及一种小规格包装容器整理装置。

背景技术:

2.流体物料包装生产主要是将流体介质包装成一定规格,便于运输和取用的个体的生产过程,除极少数包装物现场制作后直接用于包装以外,大部分采用包装容器先在另一工厂进行加工制作,按一定包装方式运送到流体介质生产包装工厂,进行流体介质的包装生产。

3.参照图1,一种便携式小规格包装桶,包括本体1,本体1为矩形盒体,本体1上设置有把手11,把手11与本体连通设置;本体1上背离把手的一端设置有进料口12。

4.目前,向上述包装桶内灌装流体物料时,首先需要工作人员将杂乱堆放的包装桶统一开口朝上放置,并将包装桶的进料口对准液体出料口后进行灌装。

5.针对上述中的相关技术,发明人认为存在工作人员整理摆放包装桶时的劳动量较大,灌装效率较低的缺陷。

技术实现要素:

6.为了降低工作人员的劳动量,提高灌装效率,本技术提供一种小规格包装容器整理装置。

7.本技术提供的一种小规格包装容器整理装置采用如下的技术方案:

8.一种小规格包装容器整理装置,包括储槽,所述储槽内设置有第一输送机构;

9.所述第一输送机构输出端设置有输送台,所述输送台输入端与所述第一输送机构输出端相邻设置;

10.所述输送台上沿其输送方向依次设置有分层机构和识别抓取机构;

11.所述输送台输出端设置有直立机构,所述直立机构输出端设置有第二输送机构。

12.通过采用上述技术方案,第一输送机构将杂乱堆放于储槽内的包装桶输送至输送台上,包装桶经过分层机构时,分层机构将包装桶调整为单层平躺状态;包装桶经过识别抓取机构时,识别抓取机构统一包装桶的开口方向,并将包装桶平躺放置在直立机构上;包装桶经过直立机构时,直立机构将包装桶调整为开口向上的直立状态,最后经过第二输送机构输送至灌装区内完成灌装;本技术有效解决了包装桶人工整理摆放的问题,既降低了工作人员的劳动量,又提高了灌装效率。

13.优选的,所述分层机构包括转动电机,所述转动电机输出端同轴固定连接有转动轴,所述转动轴与所述输送台转动连接;

14.所述转动轴侧壁上固定连接有阻拦板,所述阻拦板与所述输送台之间的空隙仅能供包装桶平躺通过。

15.通过采用上述技术方案,启动转动电机,转动电机带动转动轴和阻拦板转动,阻拦

板转动将杂乱无章的包装桶调整为平躺状态,并在输送台的作用下带动处于平躺状态的包装桶通过阻拦板与输水平台之间的空隙,传送至识别抓取机构区域。结构简单,降低制作成本。

16.优选的,所述识别抓取机构包括控制箱、识别室和抓取室;所述控制箱同时控制所述识别室和抓取室;所述识别室内设置有识别系统,所述抓取室内设置有机械手;

17.所述直立机构设置为两组,两组所述直立机构分别位于抓取室末端的两侧;

18.所述识别系统识别判断包装桶的开口方向后,将识别信息输送至控制箱上,控制箱控制机械手将开口方向一致的包装桶放置于对应位置处的直立机构上。

19.通过采用上述技术方案,当包装桶沿输送台移动至识别室时,识别室内的识别系统判断包装桶的开口方向后将识别信息传递至控制箱上,控制箱控制机械手将开口方向一致的包装桶放置于对应一侧的直立机构上;利用智能识别系统控制机械手工作,大大提高了工作效率。

20.优选的,所述直立机构包括驱动电机、主动齿轮、从动齿轮、传动链条和导向轨道;

21.所述传动链条啮合连接于主动齿轮与从动齿轮之间;所述传动链条上固定连接有多个放置单元;

22.所述放置单元包括与所述传动链条固定连接的放置板,所述放置单元还包括与所述放置板垂直设置的支撑侧板;

23.所述放置板与所述导向轨道滑移连接,所述放置板在所述传动链条的带动下沿导向轨道循环移动;

24.当所述放置板沿导向轨道向上移动时,放置板逐渐朝向竖直方向翻转,直到放置板移动至导向轨道最顶端时放置板完全呈竖直状态。

25.通过采用上述技术方案,启动驱动电机,驱动电机带动传动链条绕主动齿轮与从动齿轮之间循环转动;将包装桶放置于一个放置板上后,传动链条带动包装桶沿导向轨道方向移动,当包装桶沿导向轨道逐渐向上移动时,放置板逐渐朝向竖直方向翻转,进而带动包装桶沿竖直方向翻转,包装桶移动至导向轨道最顶端时,放置板呈竖直状态,支撑侧板呈水平状态,此时包装桶呈直立状态,并且支撑侧板支撑包装桶;能同时直立多个包装桶,直立效率较高。

26.优选的,所述阻拦板设置为多个,多个所述阻拦板间隔环绕所述转动轴设置。

27.通过采用上述技术方案,设置多个阻拦板,进而加快包装桶的分层效率。

28.优选的,所述导向轨道设置为两个,两个所述导向轨道分别位于所述传动链条的两侧;所述放置板同时与两个所述导向轨道滑移连接。

29.通过采用上述技术方案,放置板的两端分别与两个导向轨道滑移连接,提高了放置板移动过程中的稳定性。

30.优选的,所述第二输送机构上固定连接有引导杆,所述引导杆背离所述第二输送机构的一端指向处于直立状态时的放置板。

31.通过采用上述技术方案,当放置有包装桶的放置板移动至直立状态时,引导杆插入放置板与包装桶之间,包装桶依靠惯性沿引导杆方向掉至第二输送机构上进行输送;进而防止包装桶掉落至地面。

32.优选的,所述第一输送机构与所述输送台垂直设置。

33.通过采用上述技术方案,第一输送机构同时向输送台输送多个包装桶时,多个包装桶同排并列移动至输送台上时,输送台的输送方向与第一输送机构的输送方向垂直设置,进而改变包装桶运动方向,使多个包装桶呈单列依次排布移动,保证单次经过分层机构的包装桶为单个,防止多个包装桶同时经过时互相影响。

34.综上所述,本技术包括以下至少一种有益技术效果:

35.1.第一输送机构将杂乱堆放于储槽内的包装桶输送至输送台上,包装桶经过分层机构时,分层机构将包装桶调整为单层平躺状态;包装桶经过识别抓取机构时,识别抓取机构统一包装桶的开口方向,并将包装桶平躺放置在直立机构上;包装桶经过直立机构时,直立机构将包装桶调整为开口向上的直立状态,最后经过第二输送机构输送至灌装区内完成灌装;本技术有效解决了包装桶人工整理摆放的问题,既降低了工作人员的劳动量,又提高了灌装效率;

36.2.启动转动电机,转动电机带动转动轴和阻拦板转动,阻拦板转动将杂乱无章的包装桶调整为平躺状态,并在输送台的作用下带动处于平躺状态的包装桶通过阻拦板与输水平台之间的空隙,传送至识别抓取机构区域。结构简单,降低制作成本;

37.3.当放置有包装桶的放置板移动至直立状态时,引导杆插入放置板与包装桶之间,包装桶依靠惯性沿引导杆方向掉至第二输送机构上进行输送;进而防止包装桶掉落至地面。

附图说明

38.图1是背景技术中的一种便携式小规格包装桶的整体结构示意图。

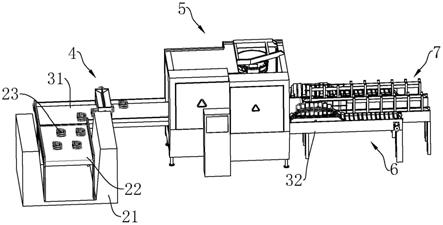

39.图2是本技术实施例的整体结构示意图。

40.图3是本技术实施例中显示储槽与输送台位置关系的局部结构示意图。

41.图4是本技术实施例中显示识别抓取机构的整体结构示意图。

42.图5是本技术实施例中显示抓取室、直立机构和第二输送机构位置关系的局部结构示意图。

43.图6是本技术实施例中显示直立机构的整体结构示意图。

44.图7是本技术实施例中显示导向轨道的整体结构示意图。

45.附图标记说明:1、本体;11、把手;12、进料口;21、储槽;22、第一输送机构;23、包装桶;31、输送台;32、支撑架;321、放置区;322、直立区;4、分层机构;41、转动电机;42、转动轴;43、阻拦板;5、识别抓取机构;51、控制箱;52、识别室;53、抓取室;531、机械手;6、直立机构;61、驱动电机;62、主动齿轮;63、从动齿轮;64、传动链条;65、放置单元;651、放置板;652、支撑侧板;66、导向轨道;661、竖向轨道;662、上横向轨道;6621、水平杆;6622、螺旋杆;663、下横向轨道;67、导向块;7、第二输送机构;71、引导杆。

具体实施方式

46.以下结合附图1

‑

7对本技术作进一步详细说明。

47.本技术实施例公开一种小规格包装容器整理装置。

实施例

48.参照图2,包括储槽21,储槽21为矩形槽体,储槽21内用于堆积存放包装桶23;储槽21内设置有第一输送机构22,第一输送机构22的输送方向沿储槽21长度方向设置,包装桶23放置于第一输送机构22上;第一输送机构22输出端设置有输送台31,输送台31的输送方向与第一输送机构22的输送方向垂直设置;输送台31上沿输送台31的输送方向依次设置有分层机构4和识别抓取机构5;输送台31移动方向的末端设置有两组直立机构6,两组直立机构6分别位于输送台31宽度方向的两侧;两组直立机构6背离输送台31一端的相对的一侧均设置有第二输送机构7;

49.分层机构4用于将杂乱无章的包装桶23调整为平躺状态;识别抓取机构5将开口方向朝向输送台31宽度方向同一侧的包装桶23抓取放置于对应一侧的直立机构6上;分别放置于两组直立机构6上的包装桶23的开口方向分别沿输送台31宽度方向的两侧向外设置;直立机构6用于将平躺状态的包装桶23调整为开口朝上的直立状态;直立机构6将调整为直立状态的包装桶23输送至第二输送机构7上,第二输送机构7将包装桶23输送至灌装区进行灌装。

50.参照图3,分层机构4包括固定于输送台31上转动电机41,转动电机41输出端沿储槽21长度方向设置;输送台31上转动连接有转动轴42,转动轴42的轴线方向与转动电机41输出端的轴线方向同轴设置;转动电机41输出端与转动轴42同轴固定连接;转动轴42周向上间隔环绕固定有多个阻拦板43,阻拦板43背离转动轴42的一端与输送台31之间的空隙的距离间于包装桶23厚度与宽度之间。

51.参照图4,识别抓取机构5包括控制箱51、识别室52和抓取室53;控制箱51同时控制识别室52和抓取室53的工作;识别室52和抓取室53沿输送台31的输送方向依次设置;识别室52内设置有识别系统,包装桶23经过识别室52时,识别室52内的识别系统判断包装桶23的开口方向,并将识别信息传输到控制箱51上;

52.抓取室53内设置有机械手531;控制箱51接收到识别室52发出的识别信息后控制机械手531工作;控制箱51控制机械手531将开口方向朝向输送台31宽度方向同一侧的包装桶23抓取并放置在对应一侧的直立机构6上;机械手531抓取包装桶23后,在控制箱51的控制下带动包装桶23于水平方向上转动,使包装桶23的开口方向沿输送台31的宽度方向向外设置,而后控制箱51控制机械手531将包装桶23放置在对应一侧的直立机构6上。

53.结合图5和图6,输送台31输出端宽度方向的两侧均设置有支撑架32,支撑架32长度方向沿输送台31长度方向设置;支撑架32长度方向的一端伸入抓取室53内;两组第二输送机构7分别位于两个支撑架32相对的一侧。两组直立机构6分别对应设置于两个支撑架32上。

54.直立机构6包括与支撑架32固定连接的驱动电机61,驱动电机61位于支撑架32背离输送台31的一端,驱动电机61输出端沿输送台31宽度方向设置;支撑架32上与驱动电机61对应的一端转动连接有主动齿轮62,主动齿轮62与驱动电机61输出端同轴固定连接;支撑架32长度方向的另一端转动连接有从动齿轮63,从动齿轮63轴线方向与主动齿轮62的轴线方向平行设置;主动齿轮62与从动齿轮63之间啮合连接有传动链条64。

55.传动链条64上的每个链节上均固定连接有放置单元65,放置单元65包括与链节固定连接的放置板651,放置板651长度方向沿支撑架32宽度方向设置;放置板651长度方向朝

向输送台31的一端固定连接有支撑侧板652,支撑侧板652与放置板651垂直固定连接;

56.直立机构6还包括两个导向轨道66,两个导向轨道66均为封闭式环状轨道;两个导向轨道66关于从动齿轮63与主动齿轮62之间的连线对称设置;两个导向轨道66均固定于支撑架32上。

57.放置板651与两个导向轨道66相对的位置处均固定连接有导向块67,放置板651通过导向块67与导向轨道66滑移连接。导向轨道66引导放置板651沿导向轨道66循环移动。

58.参照图7,导向轨道66包括沿竖直方向设置的两段竖向轨道661,和沿水平方向设置的上横向轨道662和下横向轨道663;下横向轨道663位于上横向轨道662的下方,下横向轨道663整体沿输送台31长度方向设置;上横向轨道662包括分别位于支撑架32两侧的水平杆6621,和位于两个水平杆6621之间的螺旋杆6622;水平杆6621的高度与输送台31的高度相等,螺旋杆6622位于水平杆6621的上方。

59.参照图5,支撑架32上靠近输送台31一端的水平杆6621位置处为放置区321,支撑架32上与螺旋杆6622对应的位置处为直立区322;

60.沿第二输送机构7输送方向的两侧设置有防护栏,第二输送机构7内的传送皮带位于防护栏之间;与直立区322对应的位置处的防护栏上设置有引导杆71,引导杆71一端固定于防护栏上,引导杆71另一端倾斜指向直立区322;

61.机械手531将包装桶23放置于放置区321上的放置板651上后,驱动电机61带动传动链条64环绕导向轨道66移动,当放置板651移动至直立区322时,在导向轨道66的引导下,放置板651逐渐向朝向第二输送机构7方向翻转,当放置板651翻转至竖直状态时,包装桶23直立放置于支撑侧板652上,此时,引导杆71插入放置板651与包装桶23之间的空隙内,引导杆71阻挡包装桶23继续随传动链条64移动,包装桶23依靠惯性沿引导杆71方向移动至第二输送机构7上。

62.上述实施例的实施原理为:

63.第一输送机构22将储槽21内杂乱无章的包装桶23运输至输送台31上,包装桶23经过分层机构4时,分层机构4将杂乱无章的包装桶23调整为平躺状态;包装桶23沿输送台31方向移动至识别室52时,识别系统判断包装桶23的开口方向后将识别信息传输至控制箱51上,控制箱51根据识别信息控制机械手531工作,机械手531将包装桶23放置于放置区321上的放置板651上,驱动电机61带动传动链条64和放置板651绕导向轨道66移动,当包装桶23经过直立区322时,在导向轨道66的引导下,放置板651逐渐向朝向第二输送机构7方向翻转,当放置板651翻转至竖直状态时,包装桶23直立放置于支撑侧板652上,此时,引导杆71插入放置板651与包装桶23之间的空隙内,引导杆71阻挡包装桶23继续随传动链条64移动,包装桶23依靠惯性沿引导杆71方向移动至第二输送机构7上;第二输送机构7将直立状态的包装桶23输送至灌装区进行灌装。

64.本技术有效解决了包装桶23人工整理摆放的问题,既降低了工作人员的劳动量,又提高了灌装效率。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1