钢管垂直吊运装置的制作方法

1.本实用新型涉及一种吊运装置,特别涉及一种钢管垂直吊运装置。

背景技术:

2.钢管进行吊装垂直运输时,传统方法是将数根钢管合拢在一起,利用钢丝绳将合拢的钢管绑扎成捆,成捆钢管横向放置,由吊钩连接钢丝绳后进行垂直吊运。对于一些较长的钢管,在一些横向空间受限的施工场地中,尤其是在室内吊运时,难以提供足够大的横向空间,并且,横向吊运需要在钢管长度方向设置多个吊钩连接点,否则在垂直吊运过程中易出现钢管倾斜、钢管吊落的风险。鉴于此,人们将钢管横向放置改进为竖向放置以解决施工场地横向空间受限的问题,即将数根钢管竖向合拢在一起,利用钢丝绳绑扎成捆,将吊钩连接钢丝绳后进行垂直吊运。该垂直吊运方式极易出现钢管滑落等现象,逐个吊运单根钢管可以解决该问题,但是逐个吊运方式效率极低。

技术实现要素:

3.为解决上述问题,本实用新型提供一种适用于横向空间受限的施工场地的钢管垂直吊运装置。

4.为解决上述技术问题,本技术采用的一个技术方案是:提供了一种钢管垂直吊运装置,包括吊具以及置于所述吊具顶部的吊钩连接结构;所述吊具具有对数根钢管的底部限位的底部限位部,所述吊具具有对所述数根钢管的顶部限位的顶部限位部,所述吊具具有位于所述底部限位部及顶部限位部之间的钢管收容部。

5.进一步的,所述底部限位部包括由数根纵、横杆纵横交错于所述吊具底部而形成的数个底部限位槽;

6.所述底部限位部包括由数根横杆并行且间隔设置于所述吊具底部而形成的数个底部限位槽;或者

7.所述底部限位部包括由数根纵杆并行且间隔设置于所述吊具底部而形成的数个底部限位槽。

8.进一步的,所述底部限位部包括数个呈点阵方式布置于吊具底部的底部限位槽,所述数根钢管的底部一一对应地置于数个底部限位槽中。

9.进一步的,所述底部限位槽沿所述吊具的竖向置于所述吊具底部。

10.进一步的,所述底部限位槽为与钢管外径相适配的圆形限位槽,所述圆形限位槽的上部内径大于所述钢管的外径,且所述圆形限位槽的内径向下渐小。

11.进一步的,所述圆形限位槽沿所述吊具竖向贯通所述吊具底部,且所述圆形限位槽的底部内径小于所述钢管的外径。

12.进一步的,所述吊具包括底板、沿所述底板周缘立设于其上的围栏以及置于所述围栏顶部的顶板;所述底部限位部置于所述底板上对应于所述数根钢管底部的位置处,所述顶部限位部置于所述顶板上对应于所述底部限位部的位置处,所述底板、围栏以及所述

顶板所围合的空间形成所述钢管收容部。

13.进一步的,所述顶板包括顶框以及并行形成于所述顶框内的顶部限位腔,每一顶部限位腔对应于对应列的底部限位槽,所述数根钢管的顶部置于对应的顶部限位腔中。

14.进一步的,所述吊具还包括置于所述围栏顶部的可拆卸结构,所述顶板通过所述可拆卸结构与所述围栏可拆卸连接;所述吊钩连接结构置于所述围栏的顶部。

15.进一步的,所述吊钩连接结构包括置于所述吊具顶部的连接部以及一端与所述连接部连接、另一端与吊钩连接的吊绳。

16.本技术钢管垂直吊运装置,钢管竖向限位于吊具中,底部限位部对所述钢管底部进行限位以防止钢管掉落。吊具横向空间占用小,适用于横向空间受限的施工场地中,保证了施工质量安全。

附图说明

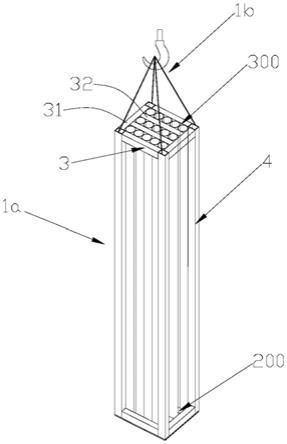

17.图1是本技术钢管垂直吊运装置一实施例的结构示意图。

18.图2是本技术钢管垂直吊运装置一实施例中吊具底部结构示意图。

19.图3是本技术钢管垂直吊运装置一实施例中吊具底部结构示意图。

20.图4是本技术钢管垂直吊运装置一实施例的结构示意图。

具体实施方式

21.下面结合附图对本实用新型作进一步说明。

22.请参见图1,本技术钢管垂直吊运装置用于对数根空心或实心钢管垂直吊运,其包括吊具1a以及置于所述吊具1a顶部的吊钩连接结构1b。所述吊具1a具有对数根钢管100的底部限位的底部限位部200,所述吊具1a具有对所述数根钢管100的顶部限位的顶部限位部300,所述吊具1a具有位于所述底部限位部200及顶部限位部300之间的钢管收容部400。所述吊具1a可采用强度高、承力大、成本低和/或自重轻的金属材质制作而成。为节约成本、实现废料利用,所述吊具1a还可采用现场闲置的方钢制成。

23.本技术的吊具1a采用50mm*70mm*4mm方钢焊接而成,本技术吊具1a呈高度与钢管100高度相适配的立方体状结构。所述吊具1a包括矩形底板2、沿所述矩形底板2周缘立设于其上的围栏以及置于所述围栏4顶部的矩形顶板3。所述底部限位部200置于所述矩形底板2上对应于所述数根钢管底部的位置处,所述顶部限位部300置于所述矩形顶板3上对应于所述底部限位部200的位置处,所述矩形底板2、围栏4以及所述矩形顶板3所围合的空间形成所述钢管收容部400。

24.所述矩形底板2的上部设置有数个底部限位槽,所述数个底部限位槽呈点阵方式布置于吊具底部,即在水平方向的投影上,所述数个底部限位槽呈m*n的矩阵排布。这些m*n的矩阵排布的底部限位槽形成所述底部限位部200。

25.一种实施方式中,所述底部限位槽沿所述吊具1a的竖向置于所述矩形底板2上但并不贯通所述矩形底板2。也即,所述底部限位槽的底端面高于所述矩形底板2的底面。又一种实施方式中,所述底部限位槽沿所述吊具1a的竖向置于所述矩形底板2上且贯通所述矩形底板2。无论哪一种实施方式,所述数根钢管100的底部一一对应地置于数个底部限位槽中。

26.一种实施方式中,请参见图2,当所述钢管100为圆柱形钢管100时,所述底部限位槽可为与钢管100外径相适配的圆形限位槽201。优选的,所述圆形限位槽201的上部201’内径大于所述钢管100的外径,且所述圆形限位槽201的内径向下渐小。在所述底部限位槽贯通所述矩形底板2的实施方式中,所述圆形限位槽201的底部201”内径小于所述钢管100的外径,如此即可限制钢管底部从所述矩形底板2中脱落,对所述钢管底部起到有效的限位作用。在所述底部限位槽未贯通所述矩形底板2的实施方式中,所述圆形限位槽201的底部201”内径可以与所述钢管100的外径相适配,所述圆形限位槽201的槽底壁抵于所述钢管100的底端面,承载所述钢管100的重量。由于所述圆形限位槽201的上口较大,且内径向下渐小,圆形限位槽201的内壁逐渐向下且向中心收缩,在将所述钢管100装入所述圆形限位槽201的过程中,能够起到对所述钢管100的快装导向作用。优选的,每一圆形限位槽201的尺寸相同。

27.另一种实施方式中,请参见图3,所述底部限位部200由数根纵、横杆21、22纵横交错于所述吊具底部(即所述底板2)而形成的数个底部限位槽(矩形卡槽202)。也即,在所述底板2上表面纵横交错设置数个方钢以形成数个矩形卡槽202,数个矩形卡槽202呈m*n矩形方式布置。在装配钢管100时,所述矩形卡槽锁定钢管底部,放置钢管100后由矩形卡槽的侧壁对钢管100进行限位和固定,从而使钢管100不会移动位置。

28.又一些实施方式中,所述底部限位部200包括由数根横杆并行且间隔设置于所述吊具底部(即所述底板2)而形成的数个底部限位槽;或者所述底部限位部200包括由数根纵杆21’并行且间隔设置于所述吊具底部(即所述底板2)而形成的数个条形的底部限位槽203(请参见图4)。

29.所述围栏4包括分别立设于所述矩形底板2的四个边角处的四根立柱,所述四根立柱的高度与所述钢管100的高度相适配,且每一根立柱为50mm*70mm*4mm方钢,其下端焊接于所述底板2的对应边角位置处,上端与所述矩形顶板3焊接。在一些实施例中,所述围栏4还可采用栅栏结构、围板等结构围合而成。

30.所述矩形顶板3包括矩形顶框31、形成于所述矩形顶框31内的矩形贯通腔以及并行且相互间隔的形成于所述矩贯通腔内的多根隔条32。所述矩形顶框31采用四根50mm*70mm*4mm方钢首尾垂直相接而成,所述多根隔条32将所述矩形贯通腔隔离成多个顶部限位腔30,也即,每相邻两个顶部限位腔30之间具有一根隔条32。每一顶部限位腔30的位置与对应的底部限位槽的位置相对应,所述数根钢管100的顶部置于对应的顶部限位腔30中,所述多个顶部限位腔30形成上述的顶部限位部300。本实施方式中,所述顶部限位腔30自所述吊具1a的竖向贯通所述矩形顶框31,如此钢管底部直接向下穿越所述矩形限位腔、经所述钢管收容部400后置于所述底部限位槽中,装配方便,无需捆扎,提高了效率。

31.所述吊钩连接结构1b包括置于所述吊具顶部的连接部以及一端与所述连接部连接、另一端与吊钩连接的吊绳。优选的,所述吊绳为钢丝绳。

32.需要说明的是,上述描述仅作为本技术的一个实施例而进行的细微描述,上述描述之术语例如圆形限位槽、矩形底板、矩形顶板等形状结构特征是为了配合附图进行更清楚详细的阐述,不能用于限制本技术钢管垂直吊运装置的保护范围。在其他可行的实施方式中,所述吊具的结构并不限于上述描述之立方体状结构,可以根据现场条件或者需求而制作成其他形状结构,例如矩形底板、顶板可以变换成圆形椭圆形、其他形状的底板、顶板。

在其他可行的实施方式中,所述底部限位部并不限于设置于所述底板上的底部限位槽,例如可以在吊具的中下部位置、底部位置设置限位卡、限位板等均可实现对所述钢管的底部限位的作用,所述顶部限位部件也并不限于设置在顶板上,只要根据本技术思想作出的改动对钢管顶部进行限位均属于本技术的保护范畴。

33.本技术钢管垂直吊运装置,其结构简单巧妙,可以直接利用现场废弃的钢材料制作而成,在极为简单的结构下实现了对数根钢管的限位、垂直吊运,适用于各种横向空间受限的施工场地。在进行垂直吊运时,首先将钢管依次装入所述吊具中,在装每一根钢管时,使所述钢管的底端依次向下穿越所述顶板上的顶部限位腔、钢管收容部并限位于所述底板上的底部限位槽中,直至装满整个吊具。在装配过程中,由首至尾,当一个顶部限位腔装满钢管时,再继续使后续的钢管从另一个顶部限位腔装入吊具。由于所述顶部限位腔的位置与对应行或者对应列的数个底部限位槽相对应,装入时,只需要使数根钢管顶部填满每个顶部限位腔,如此,位于这个顶部限位腔中的钢管则不会横向、纵向晃动。具体原由如下:数根钢管的顶部位于所述顶部限位腔中,它们紧挨在一起(可以探出所述顶板以露于所述顶板上端,也可以埋于所述顶部限位腔中不露出所述顶板上端)。如此,所述顶部限位腔能够限位钢板的上端使其不会左右晃动(横向限位),每一个顶部限位腔均装满钢管,顶框的两相对边框对所述顶部限位槽的钢管起到纵向限位。采用这样的结构,所述顶部限位槽对所述钢管顶部进行纵横限位,位于底部的底部限位槽承载钢管使所述钢管不会掉落,解决钢管垂直吊运时固定不牢而均掉落的问题,保证施工质量安全。

34.请参见图4,图4是本技术钢管垂直吊运装置一实施例的结构示意图。本实施例的钢管垂直吊运装置包括与第一实施例结构或功能相同或相似的底板、围栏、顶板3’、底部限位部以及顶部限位部。本实施例的钢管垂直吊运装置与第一实施例的区别在于:

35.所述吊具还包括置于所述围栏顶部的可拆卸结构,所述顶板3’通过所述可拆卸结构与所述围栏可拆卸连接。所述可拆卸结构可以是螺锁结构6、铰接结构(图未示出)等等。优选为铰接结构,所述顶板3’通过所述铰接结构铰接于所述围栏顶部。如此,钢管在没有顶部限位槽的限制下,能够更快的装入所述吊具中,当所述钢管装满后,由于所述顶板3’是对准所述围栏并铰接的,只需要翻转盖子盖上即可使顶部限位部与所述钢管的顶部限位配合。

36.本方式中,所述吊钩连接结构(图未示出)置于所述围栏的顶部。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。以上仅为本实用新型的实施方式,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1