汽车碰撞件包材自动绕线打钉设备的制作方法

1.本新型涉及汽车碰撞件包材之自动化包装设备,尤其涉及一种具有自动打钉绕线结构、包材定位结构及自动打钉绕线流程处理模块的汽车碰撞件包材自动绕线打钉设备。

背景技术:

2.汽车碰撞件在运送过程中所需的包材需要相当大的数量,我们了解到碰撞件包材生产过程中最大的瓶颈是所谓的绕线打钉作业,因为这个部份目前完全只能靠人工进行作业,使得此传统汽车包材产业落入作业人员不足导致产量不足的困扰,凸显出碰撞件包材已不能单靠人工进行作业,必须要有相对应的自动化设备提升生产力,才能够使相关产业继续营运。

3.因此,如何设计出一种能够提升汽车碰撞件包材生产速度的自动化设备完成自动打钉、绕线的处理程序,并且准确定位包材位置确保包装正确率,并且由自动化处理模块以及影像辅助监视等相关功能降低错误率,同时提高汽车碰撞件之包材的生产效率,便是值得本领域具有通常知识者去思量地。

技术实现要素:

4.本新型的目的是提供一种汽车碰撞件包材自动绕线打钉设备,系针对汽车碰撞件进行自动化包装处理的自动化设备,透过自动绕线打钉结构对汽车碰撞件之包材进行自动打钉以及绕线作业,搭配包材定位结构可使汽车碰撞件之包材能够准确地完成打钉及绕线作业,达到提升生产效率、降低错误率之功效。

5.本新型是一种汽车碰撞件包材自动绕线打钉设备,适于针对多个汽车碰撞件进行自动化包装处理,该汽车碰撞件包材自动绕线打钉设备包括一自动绕线打钉结构、一包材定位结构及一自动打钉绕线流程处理模块。自动绕线打钉结构适于针对汽车碰撞件之包材进行自动打钉及绕线作业,自动绕线打钉结构包括一结构主体、一绕线模块、一顶针、一飞盘扣、一裁线模块及一移载气缸。结构主体适于设置棉线。绕线模块设置于结构主体之其中一侧,适于卷绕棉线。顶针设置于结构主体上且与绕线模块平行。飞盘扣设置于顶针上方,适于摆放鸡眼钉。裁线模块设置于结构主体之另一侧,适于裁切棉线。移载气缸设置于结构主体之前端。包材定位结构与自动绕线打钉结构相连接,包材定位结构包括一平台主体、一包材固定模块、一包材左右向定位模块及一包材前后向定位模块。包材固定模块设置于平台主体之中间,包材固定模块包括一移载转盘及一真空吸盘。移载转盘设置于包材固定模块上。真空吸设置于该移载转盘上方。包材左右向定位模块设置于包材固定模块旁。包材前后向定位模块设置于包材固定模块之前端。自动打钉绕线流程处理模块与自动绕线打钉结构及包材定位结构相连接,适于透过一触控液晶屏幕装置设定自动化控制自动绕线打钉结构及包材定位结构完成汽车碰撞件包材的制造。

6.在上述之汽车碰撞件包材自动绕线打钉设备,其中,还包括一包材定位影像辅助模块,与包材定位结构相连接,适于透过触控液晶屏幕装置监视包材定位结构之运作状态。

7.在上述之汽车碰撞件包材自动绕线打钉设备,其中,触控液晶屏幕之分辨率达1024x768以上。

8.在上述之汽车碰撞件包材自动绕线打钉设备,其中,面设备之长度为250 公分,宽度为190公分。

9.在上述之汽车碰撞件包材自动绕线打钉设备,其中,自动打钉最高速度为2.5秒/件。

10.在上述之汽车碰撞件包材自动绕线打钉设备,其中,自动打钉绕线最大速度为5.6秒/件。

附图说明

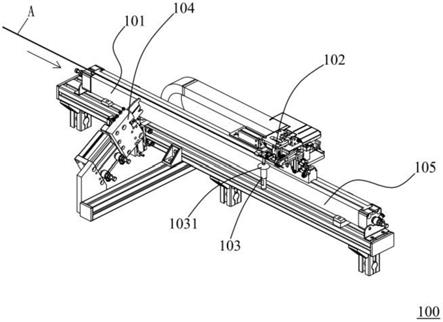

11.图1为自动绕线打钉结构之示意图

12.图2为包材定位结构之示意图

13.图3为汽车碰撞件包材自动绕线打钉设备之方块图

14.附图标记说明:

15.a:棉线

16.10:汽车碰撞件包材自动绕线打钉设备

17.20:触控液晶屏幕装置

18.100:自动绕线打钉结构

19.200:包材定位结构

20.300:自动打钉绕线流程处理模块

21.400:包材定位影像辅助模块

22.101:结构主体

23.102:绕线模块

24.103:顶针

25.1031:飞盘扣

26.104:裁线模块

27.105:移载气缸

28.201:平台主体

29.202:包材固定模块

30.2021:移载转盘

31.2022:真空吸盘

32.203:包材左右向定位模块

33.204:包材前后向定位模块

具体实施方式

34.本新型是一种汽车碰撞件包材自动绕线打钉设备,适于针对汽车碰撞件进行自动化包装处理,透过自动绕线打钉结构对汽车碰撞件之包材进行自动打钉以及绕线作业,搭配包材定位结构可使汽车碰撞件之包材能够准确地完成打钉及绕线作业,并且透过与自动绕线打钉结构及包材定位结构相连接之自动打钉绕线流程处理模块实现汽车碰撞件包材

的自动化打钉作业及绕线作业,由触控液晶屏幕装置进行参数设定及辅助监视,达到提升生产效率、降低错误率并且减少人力之功效。

35.汽车碰撞件包材自动绕线打钉设备10适于针对多个汽车碰撞件进行自动化包装处理,面积尺寸为长度为250公分,宽度为190公分。汽车碰撞件包材自动绕线打钉设备10包括一自动绕线打钉结构100、一包材定位结构200、一自动打钉绕线流程处理模块300及一包材定位影像辅助模块400。以下针对各结构及各模块进行详细讲解与说明,方可让本新型之技术与用途更为明确。

36.请参阅图1,图1所绘示为自动绕线打钉结构之示意图。自动绕线打钉结构100适于针对汽车碰撞件之包材进行自动打钉及绕线作业,自动绕线打钉结构100包括一结构主体101、一绕线模块102、一顶针103、一飞盘扣1031、一裁线模块104及一移载气缸105。简单来说,自动绕线打钉结构100为本新型汽车碰撞件包材自动绕线打钉设备10用于完成打钉及绕线作业的主要结构,自动打钉最高速度为2.5秒/件。结构主体101可用于摆放捆绕汽车碰撞件包材之棉线,绕线模块102设置于结构主体101之其中一侧,适于将打钉后之汽车碰撞件包材透过棉线进行卷绕固定完成包装,自动打钉绕线最大速度为5.6秒/件。在本实施例中,绕线模块102设置于结构主体101的左侧,但不限于此,在其他实施例中,绕线模块102亦可设置于结构主体101的右侧。

37.顶针103设置于结构主体101上,详细来说,顶针103为自动绕线打钉结构100进行打钉作业的主要组件,设置于结构主体101上且与绕线模块102 平行,其中顶针103上方还设有一飞盘扣1031,可摆放鸡眼钉于飞盘扣1031 上,当打钉完成后则可透过绕线模块102同步完成汽车碰撞件包材的绕线作业。裁线模块104设置于结构主体101之另一侧,适于裁切棉线,进一步说明,裁线模块104设置于与绕线模块102之不同侧,既为结构主体101之另一侧,用以裁切摆放于结构主体101上之棉线,当自动绕线打钉结构100完成打钉作业进行棉线卷绕时,则根据所需的长度进行棉线的裁切。移载气缸 105设置于结构主体101之前端,简单来说移载气缸105是自动绕线打钉结构 100能够进行作动的主要控制组件,透过移载气缸105方可控制自动绕线打钉结构100之结构主体101、绕线模块102、顶针103及裁线模块104的作动,此举可免除马达控制配线以及空间配置的问题,具备组装简易且整体机动性较高的设计优势。

38.请继续参阅图2,图2所绘示为包材定位结构之示意图。包材定位结构 200与自动绕线打钉结构100相连接,包括有一平台主体201、一包材固定模块202、一包材左右向定位模块203及一包材前后向定位模块204。以下针对包材定位结构200之各个模块进行详细讲解及说明。

39.平台主体201为包材定位结构200能够摆放汽车碰撞件包材的平台结构,在本实施例中,可摆放的汽车碰撞件包材之尺寸为长150公分,宽130公分的瓦楞纸板。包材固定模块202设置于平台主体201之中间,包括有一移载转盘2021及一真空吸盘2022。包材固定模块202能够将汽车碰撞件之包材进行固定及移载,包材固定模块202包括有一移载转盘2021及一真空吸盘2022,移载转盘2021设置于包材固定模块202上,真空吸盘2022则设置于移载转盘上,移载转盘2021能够将汽车碰撞件之包材进行旋转以及前后移动,透过真空吸盘2022吸附住汽车碰撞件之包材可使其不易因移动过程中导致脱落。

40.包材左右向定位模块203设置于包材固定模块202旁,简单来说,包材左右向定位

模块203适于当汽车碰撞件之包材旋转时能够稳定包材的旋转路径而不受影响导致偏移。包材前后向定位模块204,设置于包材固定模块202 之前端,详细来说,包材前后向定位模块204适于当汽车碰撞件之包材进行前后移动时,能够稳定住汽车碰撞件之包材不受影响保持同一路径完成移动,透过设置两组定位模块不但能够随着不同的大小进行设定及调整达到最大共享性,亦能够确保汽车碰撞件之包材在移动时不会偏移,确实提高整体生产效率及正确率。

41.请继续参阅图3,图3所绘示为汽车碰撞件包材自动绕线打钉设备之方块图。自动打钉绕线流程处理模块300与自动绕线打钉结构100及包材定位结构200相连接,适于透过一触控液晶屏幕装置20设定自动化控制自动绕线打钉结构100及包材定位结构200完成汽车碰撞件包材的制造。自动打钉绕线流程处理模块300为本新型之汽车碰撞件包材自动绕线打钉设备10能够实现自动化操作汽车碰撞件包材的主要模块之一,由触控液晶屏幕装置20设定自动化控制参数,方可使自动绕线打钉结构100及包材定位结构200可根据控制设定进行自动化处理汽车碰撞件包材的打钉及绕线作业,此举不但能够减少人力成本,亦能够提高生产效能。

42.包材定位影像辅助模块400与包材定位结构200相连接,适于透过触控液晶屏幕装置20监视包材定位结构200之运作状态。简单来说,包材定位影像辅助模块400能够透过触控液晶屏幕装置20监视包材定位结构200的旋转移动情况,其中触控液晶屏幕装置20的分辨率可达1024x768以上,此举可供相关管理人员监视汽车碰撞件包材是否根据设定顺利进行打钉及绕线作业,亦能够根据监视画面随时调整定位模块的大小及尺寸,达到随时监控之功效。

43.习知汽车碰撞件包材生产过程中最大的瓶颈是所谓的绕线打钉作业,由于这个部份目前完全只能靠人工进行作业,若订单较多时则需要临时追加许多人力,然而透过人工进行打钉绕线作业时恐怕会增加许多包材生产的不良率之外,也会影响整体生产效率,且现今事事讲求效率及自动化的时代,汽车碰撞件包材相关产业确实需要提出符合市场需求的解决方案。

44.本新型之汽车碰撞件包材自动绕线打钉设备100能够针对汽车碰撞件进行自动化包装处理,透过自动绕线打钉结构100针对汽车碰撞件之包材进行自动打钉及绕线作业,自动绕线打钉结构100是透过气动控制方式进行打钉绕线作业,可处理像是摆放棉线、裁切棉线、打钉及绕线等动作,再搭配包材定位结构200稳固汽车碰撞件之包材,并且能够有效根据不同大小的包材进行调整,达到产品最大共享性之外,也能有效提高工作效率,最后透过自动打钉绕线流程处理模块300可透过触控液晶屏幕装置20设定控制自动绕线打钉结构100及包材定位结构200,实现汽车碰撞件包材能够自动化的目的,达到提高汽车碰撞件包材生产效率及正确率,降低使用成本及人工成本,减少设置空间且组装方便的多项功效。

45.以上详细描述了本新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1