一种双轴粉尘加湿卸灰机的制作方法

1.本实用新型涉及除尘设备,尤其涉及一种双轴粉尘加湿卸灰机。

背景技术:

2.目前,由于人们环保意识的增强,除尘设备得到广泛应用,例如双轴螺旋粉尘加湿卸灰机就在水泥、炼钢、化工等行业中用于粉尘的收集,通过双轴螺旋推进并结合加湿的方式运输粉尘,可减少扬尘,也利于回收粉尘中含有的铁锰等金属材料。

3.由于现有双轴螺旋粉尘加湿卸灰机的螺旋推进距离普遍较长,对螺旋轴的负载强度要求高,同时粉尘包含粉尘中的金属材料容易粘附在螺旋轴的表面上,当螺旋轴使用一段时间后,可使其转动部位容易出现磨损从而产生间隙,导致粉尘外泄而影响周边环境,同时螺旋轴磨损还影响到设备的正常运转。

技术实现要素:

4.针对上述情况,本实用新型的目的在于提供一种双轴粉尘加湿卸灰机,它采用转轴转动部位镶嵌耐磨轴套的结构从而克服现有技术转轴转动部位存在容易磨损的缺陷,能有效避免粉尘外泄,有利于保护周边环境,结合螺旋叶片受力面设有耐磨层和转轴采用铬钼钢制作,可大幅提升转轴的负载强度和螺旋叶片的耐磨性能,并且整体结构科学合理、简单紧凑,安装和操作方便,市场前景广阔,便于推广使用。

5.为了实现上述目的,一种双轴粉尘加湿卸灰机,它包括机架、安装于机架上的机壳、以及轴向水平贯穿机壳两端并分别与机壳转动连接的两根转轴,所述两根转轴位于同一水平面内且平行设置,所述机壳的一端外侧设有驱动电机并与其中一根转轴固定连接,所述两根转轴经机壳外侧设有的齿轮传动机构啮合传动并同步反向运转;所述两根转轴位于机壳内的外圆表面上分别设有螺旋叶片,所述螺旋叶片的受力面设有耐磨层,所述两根转轴与机壳转动连接部位的外圆表面上镶嵌有耐磨轴套。

6.为了实现结构、效果优化,其进一步的措施是:所述机壳的一端顶部设有进料口,机壳另一端底部设有出料口;所述机壳顶部位于进料端与出料端之间设有多个加湿机构。

7.所述机壳位于出料口一端的顶部上设有观察门。

8.所述螺旋叶片的耐磨层采用耐磨陶瓷片粘接于螺旋叶片的表面而成。

9.所述耐磨轴套采用耐磨轴承钢制作而成,所述转轴采用铬钼钢制作而成。

10.所述机壳的两端外侧还分别设有轴承座用于支撑两根转轴。

11.本实用新型相比现有技术所产生的有益效果:

12.(ⅰ)本实用新型采用转轴与机壳转动连接部位的外圆表面上镶嵌有耐磨轴套,利用轴承钢具有较高的硬度和良好的耐磨性能,可克服转轴转动部位容易磨损而产生间隙的问题,能有效避免粉尘经间隙外泄,有利于保护周边环境;

13.(ⅱ)本实用新型采用螺旋叶片的受力面设有耐磨层,可大幅提升螺旋叶片的耐磨性能,结合转轴采用铬钼钢制作而成,从而大幅提高转轴的负载强度,有利于保障设备实现

长期连续正常运转,显著降低设备的维护费用,有效减少运行成本;

14.(ⅲ)本实用新型采用机壳顶部位于进料端与出料端之间设有多个加湿机构,通过水管及雾化喷头对机壳内的粉尘喷洒水雾,可减少扬尘,结合多个加湿机构等距分布可保障水雾喷洒均匀,能提高加湿效果,减少在运输及卸灰等环节发生二次扬尘,并有利于提高干粉尘的回收利用率,整体环保干净,运行平稳可靠;

15.(ⅳ)本实用新型采用转轴转动部位镶嵌耐磨轴套的结构从而克服现有技术转轴转动部位存在容易磨损的缺陷,能有效避免粉尘外泄,有利于保护周边环境,结合螺旋叶片受力面设有耐磨层和转轴采用铬钼钢制作,可大幅提升转轴的负载强度和螺旋叶片的耐磨性能,并且整体结构科学合理、简单紧凑,安装和操作方便,具有显著的经济效益和社会效益。

16.本实用新型广泛适用于粉尘处理作业配套使用。

17.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

18.构成本技术一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

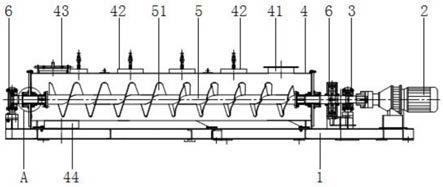

19.图1为本实用新型的整体结构示意图。

20.图2为图1的侧视图。

21.图3为图1中局部图标记a的放大示意图。

22.图中:1

‑

机架,2

‑

驱动电机,3

‑

齿轮传动机构,4

‑

机壳,41

‑

进料口,42

‑

加湿机构,43

‑

观察门,44

‑

出料口,5

‑

转轴,51

‑

螺旋叶片,52

‑

耐磨轴套,6

‑

轴承座,a

‑

局部图标记。

具体实施方式

23.参照图1~图3,本实用新型是这样实现的:一种双轴粉尘加湿卸灰机,它包括机架1、安装于机架1上的机壳4、以及轴向水平贯穿机壳4两端并分别与机壳4转动连接的两根转轴5,所述两根转轴5位于同一水平面内且平行设置,所述机壳4的一端外侧设有驱动电机2并与其中一根转轴5固定连接,所述两根转轴5经机壳4外侧设有的齿轮传动机构3啮合传动并同步反向运转;所述两根转轴5位于机壳4内的外圆表面上分别设有螺旋叶片51,所述螺旋叶片51的受力面设有耐磨层,所述两根转轴5与机壳4转动连接部位的外圆表面上镶嵌有耐磨轴套52。

24.参考图1~图3所示,本实用新型中机壳4的一端顶部设有进料口41,机壳4另一端底部设有出料口44,所述机壳4顶部位于进料端与出料端之间设有多个加湿机构42,所述加湿机构42包括雾化喷头及连接的水管,通过水管向雾化喷头输送自来水并对机壳4内的粉尘喷洒水雾,可减少扬尘的产生;一般相邻的两个加湿机构42之间的间距尺寸保持一致,利用多个加湿机构42等距分布可保障水雾喷洒均匀,能提高加湿效果,减少粉尘在运输及卸灰等环节发生二次扬尘,并有利于提高干粉尘的回收利用率,整体运行环保干净,平稳可靠;所述机壳4位于出料口44一端的顶部上设有观察门43,通过观察门43便于查看机壳4内粉尘的实时输送状况,有利于保障设备的正常连续运转;所述机壳4的两端外侧还分别设有轴承座6用于支撑两根转轴5,通过设置轴承座6可保障转轴5运转平稳可靠,安装时,转轴5

的一端伸出机壳4外与相应侧的轴承座6连接,而转轴5的另一端伸出机壳4外与相应侧的轴承座6、齿轮传动机构3分别连接。

25.结合图1~图3所示,本实用新型中螺旋叶片51的耐磨层采用耐磨陶瓷片粘接于螺旋叶片51的表面而成,所述耐磨陶瓷片是以氧化铝为主要原料,结合稀有金属氧化物为熔剂,经1700℃高温焙烧而成的特种刚玉陶瓷,具有优异的耐磨、耐高温性能,能大幅提升螺旋叶片受力面的抗磨损性能,有利于延长设备的使用寿命,显著降低维护费用,所述耐磨陶瓷片优选采用高强度陶瓷结构胶粘贴在螺旋叶片受力面的表面,可确保耐磨陶瓷片长期运行不脱落;所述转轴5采用铬钼钢制作而成,利用铬钼钢具有高强度、耐高温特性,有利于延长转轴5的使用寿命,优选采用42crmo圆钢制作转轴,由于42crmo圆钢具有良好的机械加工性能,机械强度高,韧性好,淬透性优异且无明显的回火脆性,调质处理后具有较高的疲劳极限和抗冲击性能,可使转轴加工简便,成本低;所述耐磨轴套52采用耐磨轴承钢制作而成,由于轴承钢热处理后具有较高且均匀的硬度,耐磨性能好,摩擦系数低,较高的弹性极限和接触疲劳强度,以及良好的冲击韧性和断裂韧性,并且机械加工性能好,具有良好的尺寸稳定性和防锈性能,有利于克服转轴5转动部位容易磨损而产生间隙的问题,能有效避免粉尘经间隙外泄,便于保护周边环境。

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,并根据本实用新型的技术方案及其构思加以等同替换或改变,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1