模切机分料收料装置的制作方法

1.本实用新型涉及锂电池正负极片加工的技术领域,特别涉及一种模切机分料收料装置。

背景技术:

2.现在市场上加工锂电池正负极片采用的常规设计是将极片模切完成后经传输带传输,然后自动流入接片托盘内,再由人工从托盘内拿取极片。此种设计有以下弊端:第一,极片需经过一段皮带传输才能落入托盘,传输过程中以及极片落入托盘时,极片与相接触的机构间存在摩擦掉粉,损伤极片;第二,落入托盘的极片无法自动垒叠整齐,需耗费人力拿取极片及对极片垒叠进行归正。

技术实现要素:

3.针对现有技术存在的问题,本实用新型提供一种模切机分料收料装置。

4.为实现上述目的,本实用新型提出的模切机分料收料装置,包括:沿左右方向横跨在传输带上方的横移模组、设在横移模组的输出端的升降模组、沿左右方向并排设在升降模组的输出端的两个分料机构及设在分料机构底部的若干吸取组件。

5.分料机构包括:前后分料组件和设在前后分料组件上的两个左右分料组件。前后分料组件包括:前后分料气缸、第一横板及第二横板,前后分料气缸和第一横板固定在升降模组的输出端,第二横板前后滑动设在升降模组的输出端,并与前后分料气缸的输出端连接。两左右分料组件分别设在第一横板和第二横板上,左右分料组件包括:沿左右方向固定在第一横板或第二横板上的左右分料气缸和若干沿左右方向滑动设在第一横板或第二横板底部的连接板。相邻两连接板之间通过限位板连接,限位板的左端设有限位槽,与限位板的左端对应的连接板上设有在限位槽内滑动的限位销,限位板的右端固定在与其对应的连接板上。

6.若干吸取组件一一对应连接在若干连接板的底部,吸取组件包括:与连接板固定连接的吸盘固定板和呈矩形布置在吸盘固定板上的四个吸盘。

7.优选地,横移模组和升降模组均为电动丝杆。

8.优选地,升降模组的输出端设有安装板,安装板的底部沿前后方向设有手动调节丝杆和直线导轨,手动调节丝杆的套筒与直线导轨上的滑块连接。安装板的下方设有安装架,安装架也与直线导轨上的滑块连接,两分料机构设在安装架的左右两端。

9.优选地,安装架的左右两端分别设有吊板,前后分料气缸固定在安装架上,第一横板固定在吊板上,第二横板前后滑动设在吊板上,并与前后分料气缸的输出端连接。

10.与现有技术相比,本实用新型的有益效果在于:

11.1、极片模切后即被吸取组件吸取,并在升降模组和横移模组的作用下运输到料盒内,避免了皮带运输极片时极片错位和摩擦伤片的情况,极片在料盒内垒叠整齐不歪斜。

12.2、极片被运送到料盒内之前,相邻极片间在分料机构的作用下被前后左右均已分

开一定距离,避免了极片抓取和放料的过程中相邻极片间摩擦掉粉。

13.3、该装置可自动抓取极片,并自动将极片垒叠于料盒内,省去了人工实时拿去极片的繁琐过程,大大提高了效率。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

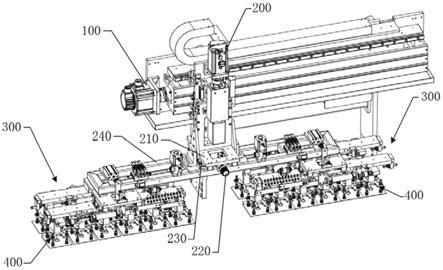

15.图1为本实用新型一实施例的立体结构图;

16.图2为本实用新型一实施例的又一立体结构图;

17.图3为本实用新型一实施例中左侧的分料机构的立体结构图;

18.图4为本实用新型一实施例中左侧的分料机构的又一立体结构图;

19.本实用新型目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

20.本实用新型提出一种模切机分料收料装置。

21.参照图1

‑

4,图1为本实用新型一实施例的立体结构图,图2为本实用新型一实施例的又一立体结构图,图3为本实用新型一实施例中左侧的分料机构的立体结构图,图4为本实用新型一实施例中左侧的分料机构的又一立体结构图。

22.如图1

‑

4所示,在本实用新型实施例中,该模切机分料收料装置,包括:沿左右方向横跨在传输带上方的横移模组100、设在横移模组100的输出端的升降模组200、沿左右方向并排设在升降模组200的输出端的两个分料机构300及设在分料机构300底部的若干吸取组件400。

23.升降模组200的输出端设有安装板210,安装板210的底部沿前后方向设有手动调节丝杆220和直线导轨230,手动调节丝杆220的套筒与直线导轨230上的滑块231连接。安装板210的下方设有安装架240,安装架240也与直线导轨230上的滑块231连接,两个分料机构300设在安装架240的左右两端。通过设置手动调节丝杆220和直线导轨230,从而,转动手动调节丝杆220即可驱动直线导轨230上的滑块231前后滑动,进而带动安装架240及安装架240左右两端的两个分料机构300前后滑动,实现根据实际需要前后调节两个分料机构300的位置。

24.分料机构300包括:前后分料组件310和设在前后分料组件310上的两个左右分料组件320。

25.前后分料组件310包括:前后分料气缸311、第一横板312及第二横板313。前后分料气缸311固定在安装架240上,安装架240的左右两端分别设有吊板241,第一横板312固定在吊板241上,第二横板313前后滑动设在吊板241上,并与前后分料气缸311的输出端连接。

26.两左右分料组件320分别设在第一横板312和第二横板313上,左右分料组件320包括:沿左右方向固定在第一横板312或第二横板313上的左右分料气缸321和若干沿左右方向滑动设在第一横板312或第二横板313底部的连接板322。相邻两连接板322之间通过限位

板323连接,限位板323的左端设有限位槽324,与限位板323的左端对应的连接板322上设有在限位槽324内滑动的限位销325,限位板323的右端固定在与其对应的连接板322上。

27.若干吸取组件400一一对应连接在若干连接板322的底部,吸取组件400包括:与连接板322固定连接的吸盘固定板410和呈矩形布置在吸盘固定板410上的四个吸盘420。

28.优选地,在本实施例中,横移模组100和升降模组200均为电动丝杆,采用电动丝杆作为驱动件,使得运动更加稳定且精确。

29.本实用新型技术方案的工作原理:

30.a、横移模组100驱动升降模组200运动到左侧的分料机构300位于传输带的正上方,此时,右侧的分料机构300位于传输带右侧的料盒的正上方。

31.b、升降模组200驱动两个分料机构300下降,从而带动左侧的分料机构300上的若干吸取组件400下降至与传输带上已经模切好的若干锂电池极片一一对应接触,并在吸盘420负压的作用下吸取锂电池极片。

32.c、升降模组200再驱动两个分料机构300上升至锂电池极片离输送带一定距离,横移模组100再驱动升降模组200向左运动到左侧的分料机构300位于传输带左侧的料盒的正上方,此时,右侧的分料机构300刚好向左运动到位于传输带的正上方。

33.d、横移模组100驱动升降模组200向左运动的过程中,前后分料气缸311驱动第二横板313向前滑动,从而实现将前排的锂电池极片和后排的锂电池极片进行前后分开一定距离。

34.e、当左侧的分料机构300运动到位于传输带左侧的料盒的正上方时,横移模组100停止驱动,左右分料气缸321动作,将左右相邻的所有极片分开一定距离。

35.f、当左侧的分料机构300上的若干锂电池极片前后左右都被分开一定距离后,升降模组200再驱动两个分料机构300下降,使得左侧的分料机构300下降至锂电池极片离料盒一定高度,同时,右侧的分料机构300上的若干吸取组件400下降至与传输带上已经模切好的若干锂电池极片一一对应接触。左侧的分料机构300上的吸取组件400停止吸取工作,锂电池极片在重力作用下落入传输带左侧的料盒内。右侧的分料机构300上的吸取组件400开始吸取工作,并在吸盘420负压的作用下吸取传输带传送过来的若干模切好的锂电池极片。

36.g、升降模组200再驱动两个分料机构300上升至右侧分料机构300上的吸取组件400吸取的锂电池极片离输送带一定距离,横移模组100再驱动升降模组200向右运动到右侧的分料机构300位于传输带右侧的料盒的正上方,此时,左侧的分料机构300刚好向右运动到位于传输带的正上方。

37.h、横移模组100驱动升降模组200向右运动的过程中,右侧的分料机构300上的前后分料气缸311驱动第二横板313向前滑动,从而实现将前排的锂电池极片和后排的锂电池极片进行前后分开一定距离。同时,左侧的分料机构300上的前后分料组件310复位。

38.i、当右侧的分料机构300运动到位于传输带右侧的料盒的正上方时,横移模组100停止驱动,右侧的分料机构300上的左右分料气缸321动作,将左右相邻的所有极片分开一定距离。同时,左侧的分料机构300上的左右分料组件320复位。

39.j、当右侧的分料机构300上的若干锂电池极片前后左右都被分开一定距离后,升降模组200再驱动两个分料机构300下降,使得右侧的分料机构300下降至锂电池极片离料

盒一定高度,同时,左侧的分料机构300上的若干吸取组件400下降至与传输带上已经模切好的若干锂电池极片一一对应接触。右侧的分料机构300上的吸取组件400停止吸取工作,锂电池极片在重力作用下落入传输带右侧的料盒内。左侧的分料机构300上的吸取组件400开始吸取工作,并在吸盘420负压的作用下吸取传输带传送过来的若干模切好的锂电池极片。

40.k、重复以上动作,实现交替吸取传输带传送过来的模切好的锂电池极片后至传输带左右两侧的料盒内,并实现整齐自动化垒叠收料。

41.与现有技术相比,本实用新型的有益效果在于:

42.1、极片模切后即被吸取组件400吸取,并在升降模组200和横移模组100的作用下运输到料盒内,避免了皮带运输极片时极片错位和摩擦伤片的情况,极片在料盒内垒叠整齐不歪斜。

43.2、极片被运送到料盒内之前,相邻极片间在分料机构300的作用下被前后左右均已分开一定距离,避免了极片抓取和放料的过程中相邻极片间摩擦掉粉。

44.3、该装置可自动抓取极片,并自动将极片垒叠于料盒内,省去了人工实时拿去极片的繁琐过程,大大提高了效率。

45.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1