一种Tub自动装载与卸载机构的制作方法

一种tub自动装载与卸载机构

技术领域

1.本实用新型属于预灌封注射器包装设备技术领域,具体涉及一种tub自动装载与卸载机构。

背景技术:

2.预灌封注射器是近年来发展起来的新型药品包装,当前的国内疫苗等针剂市场,开始大范围的使用预灌封注射器作为新的注射包装,取代传统的的安瓿瓶和注射器分离的包装。它省去了药品从包装到针筒的转移,有效减少了因吸附造成的浪费并避免了药品的交叉污染和二次污染,对于预防传染病的传播和医疗事业的发展起到了很好的作用。

3.无菌、可预充的预灌封注射器通常以tub(巢盒)包装形式供应给制药企业,在此包装内,注射器排列于巢板内以便进行安全灌注及下道工序。预灌封注射器在灌装药剂,并经橡胶活塞密封后,整齐的排列在tub盒中,进入下一处理工序。现有技术中,tub盒的装载与卸载通常依靠人工搬运,既降低了生产效率,又增加了药品生产过程中的污染风险,影响最后的药品质量。

技术实现要素:

4.本实用新型的目的就是针对上述现有技术的不足,提供一种tub自动装载与卸载机构。

5.本实用新型采用的技术方案如下:

6.一种tub自动装载与卸载机构,它包括装载机构和卸载机构,装载机构包括第一传送机构,第一传送机构能够将架车从第一传送机构的一端传送至另一端,装载机构包括第一升降机构,第一升降机构位于第一传送机构的上方,第一升降机构能够将第一传送机构上的架车提升或下降至不同高度,装载机构包括第一推送轨道,第一推送轨道设于第一传送机构沿传送方向的左右两侧上方,装载机构包括用于推送tub盒的第一推杆机构,第一推杆机构设于第一推送轨道上远离第一升降机构的一端,第一推杆机构能够沿着第一推送轨道将tub盒推入架车的多层隔板上,卸载机构包括第二传送机构,第二传送机构能够将架车从第二传送机构的一端传送至另一端,卸载机构包括第二升降机构,第二升降机构能够将第二传送机构上的架车提升或下降至不同高度,卸载机构包括第二推送轨道,第二推送轨道设于第二传送机构的一侧上方,卸载机构包括第二推杆机构,第二推杆机构设于第二传送机构的另一侧上方,第二推杆机构能够沿着架车的隔板将架车多层隔板上的tub盒推入第二推送轨道上。

7.在本实用新型中,装载机构还包括灌装机出料轨道,灌装机出料轨道与第一推送轨道水平垂直相连,卸载机构还包括脱巢机进料轨道,脱巢机进料轨道与第二推送轨道的出口水平垂直相连。

8.进一步地,第一推送轨道与第一升降机构靠近的一端转动连接有用于对接架车上多层隔板的第一桥板,第二推送轨道上与第二升降机构靠近的一端转动连接有用于对接架

车的第二桥板。

9.作为优选,架车的底部设有用于叉车插入的插口,架车的内部设有多层横向隔板和竖向隔板,架车的左右两个侧壁为网板结构,架车的顶部设有加固梁,架车的前后两个侧壁设有架车门。

10.进一步地,架车门为网板结构,架车门可活动插入或抽出架车的侧壁。

11.隔板具有网眼镂空结构,上下两个相邻的横向隔板之间的间距与tub盒的高度相适应,左右两个相邻的竖向隔板之间的间距与tub盒的宽度相适应。

12.第一传送机构和第二传送机构均包括双向的三段滚轴导轨,分别为空架车导轨、装载架车导轨和满架车导轨,第一传送机构的传送方向为从空架车导轨到装载架车导轨再到满架车导轨,第二传送机构的传送方向为从满架车导轨到装载架车导轨再到空架车导轨,第一传送机构和第二传送机构上设有架车锁死装置。

13.在本实用新型中,第一传送机构和第二传送机构内部设有信号感应装置。

14.在本实用新型中,装载机构还包括条码打印机,条码打印机通过线路与第一传送机构的信号感应装置相连接。

15.在本实用新型中,灌装机出料轨道的出口处设有红外感应计数装置。

16.本实用新型的有益效果有:

17.tub自动装载与卸载机构代替了原有的人工搬运tub盒的方式,一方面节省了人力的投入,提高了生产效率,另一方面避免了人工搬运时的污染风险,提高了最终药品的质量。

附图说明

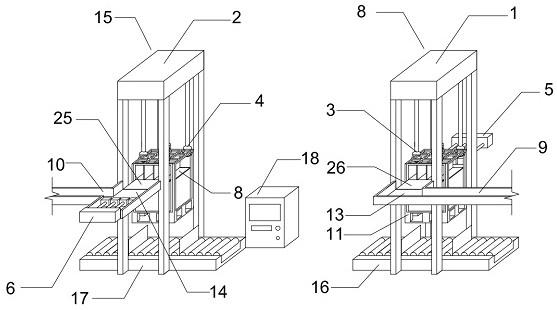

18.图1为本实用新型的结构示意图;

19.图2为本实用新型架车的结构示意图;

20.图3为本实用新型架车内部的结构示意图;

21.图4为本实用新型推杆机构的结构示意图;

22.图5为本实用新型传送机构的结构示意图;

23.图6为本实用新型装载的tub盒的结构示意图;

24.图中:1-第二升降机构;2-第一升降机构;3-第二抓取装置;4-第一抓取装置;5-第二推杆机构;6-第一推杆机构;7-锁死装置;8-卸载机构;9-脱巢机进料轨道;10-灌装机出料轨道;11-架车;12-竖向隔板;13-第二推送轨道;14-第一推送轨道;15-装载机构;16-第二传送机构;17-第一传送机构;18-条码打印机;19-横向隔板;20-架车门;21-加固梁;22-插口;23-装载架车导轨;24满架车导轨;25-第一桥板;26-第二桥板;27-空架车导轨;28-推动接触块;29-推杆。

具体实施方式

25.下面结合附图对本实用新型作进一步地说明:

26.如图1-6所示,本实用新型它包括装载机构15和卸载机构8,装载机构15包括第一传送机构17,第一传送机构17能够将架车11从第一传送机构17的一端传送至另一端,装载机构15包括第一升降机构2,第一升降机构2位于第一传送机构17的上方,第一升降机构2能

够将第一传送机构17上的架车11提升或下降至不同高度,装载机构15包括第一推送轨道14,第一推送轨道14设于第一传送机构17沿传送方向的左右两侧上方,装载机构15包括用于推送tub盒的第一推杆机构6,第一推杆机构6设于第一推送轨道14上远离第一升降机构2的一端,第一推杆机构6能够沿着第一推送轨道14将tub盒推入架车11的多层隔板上,卸载机构8包括第二传送机构16,第二传送机构16能够将架车11从第二传送机构16的一端传送至另一端,卸载机构8包括第二升降机构1,第二升降机构1能够将第二传送机构16上的架车11提升或下降至不同高度,卸载机构8包括第二推送轨道13,第二推送轨道13设于第二传送机构16的一侧上方,卸载机构8包括第二推杆机构5,第二推杆机构5设于第二传送机构16的另一侧上方,第二推杆机构5能够沿着架车11的隔板将架车11的多层隔板上的tub盒推入第二推送轨道13上。

27.在本实用新型中,装载机构15还包括灌装机出料轨道10,灌装机出料轨道10与第一推送轨道14水平垂直相连,卸载机构8还包括脱巢机进料轨道9,脱巢机进料轨道9与第二推送轨道13的出口水平垂直相连。

28.在本实用新型中,第一传送机构17和第二传送机构16均包括双向的三段滚轴导轨,分别为空架车导轨27、装载架车导轨23和满架车导轨24,沿着装载架车导轨23行进方向的前后两侧均设有锁死装置7,防止因为惯性的作用,架车11停放的位置不准确。当架车11移动到装载架车导轨23上时,传送机构暂停,锁死装置7启动,保证架车11停放位置准确。

29.作为优选,传送机构运行的方向与推杆机构推动的方向在水平方向的呈垂直放置,便于各个轨道与传送机构之间的安装互不干扰。

30.传送机构内部均设有信号感应装置,能够感应架车11移动的位置,在装载机构15中,第一传送机构17的传送方向为从空架车导轨27到装载架车导轨23再到满架车导轨24,在卸载机构8中,第二传送机构16的传送方向为从满架车导轨24到装载架车导轨23再到空架车导轨27。信号感应装置可以是压力传感器、光电传感器等,及时准确地感应架车是否到达滚轴机构上的规定位置。

31.在本实用新型中,架车11的底部均设有用于叉车插入的插口22,插口22的分布呈“田”字型,与叉车托盘的构造相似,架车11底部四面均设有插口22,下底面为平面,既能方便叉车从各个方向运送架车11,又不会影响架车11在滚轴机构上的平稳运行。

32.进一步地,架车11的内部设有多层横向隔板19和竖向隔板12,横向隔板19和竖向隔板12具有网眼镂空结构,架车11的左右两个侧壁为网板结构,相邻两个横向隔板19的间距与tub盒的高度相适应,上下两个相邻的所述横向隔板19之间的间距与tub盒的高度相适应,架车11的顶部为开放式,设有加固梁21,既保证了架车11的整体强度,有减轻了架车11的重量。

33.架车11的前后两个侧壁设有架车门20,架车门20为网板结构可活动插入或抽出架车11的前后侧壁,当架车门插入前后侧壁时呈关闭状态。

34.在本实用新型中,第一推杆机构6和第二推杆机构5均为用于推送tub盒的推杆机构,作为优选架车11的每层的竖向隔板12为三个,将架车的每层分为四个tub推送通道,同时,推杆机构也由四个推杆29分别连接四个推送接触块28组成,分为四列将tub盒推入或推出架车11。

35.本实用新型的升降机构上设有抓取装置或底部升举机构,作为优选,第一升降机

构2设有第一抓取装置4,第二升降机构1上设有第二抓取装置3,该抓取装置为机械手,同时抓取架车11,可以保证架车11平稳的下降或上升,避免tub盒在架车11内部晃动。

36.在本实用新型中,第一推送轨道14与第一升降机构2靠近的一端转动连接有用于对接架车11上多层隔板的第一桥板25,第二推送轨道13上与第二升降机构1靠近的一端转动连接有用于对接架车11的第二桥板26。第一桥板25和第二桥板26均为沿着推送轨道末端可转动的桥板,当架车11未上升至指定位置时,桥板处于竖直状态,当架车11上升至指定位置时,桥板转动至水平状态,使得tub盒的推送更加顺畅。

37.装载机构15还包括条码打印机18,条码打印机18通过线路与第一传送机构17内部的信号感应装置相连接,当架车11移动到满架车导轨24上时,能够及时打印二维码,贴在架车上用于标记不同批次的架车。

38.灌装机出料轨道10的出口处设有红外感应计数装置,当灌装机出料轨道10上传送的tub盒数量达到整排时,能够将信号及时反馈给灌装机出料轨道10、第一桥板25以及第一升降机构2。

39.本实用新型的使用过程如下:

40.如图1-6所示,装载时,工作人员用叉车叉取架车11,将架车11放置在第一传送机构17的空架车导轨27上,经第一传送机构17的传送,架车11移动至装载架车导轨23上,锁死装置7启动,将架车11与第一推送轨道14对接的一侧架车门20打开,第一升降机构2将架车11提升至最高层的横向隔板19与第一推送轨道14处于同一水平面上,第一桥板25转动至水平位置,对接横向隔板19,灌装机出料轨道10启动,将tub盒传送至第一推送轨道14上,同时红外感应计数装置开始计数,当tub盒的数量达到一排时,灌装机出料轨道10暂停,第一推杆机构6启动,将tub沿第一推送轨道14推送至横向隔板19上,然后灌装机出料轨道10再次启动,将tub盒传送至第一推送轨道14上,重复上述推送动作,当横向隔板19装满后,第一升降机构2将架车11提升,使得最高层横向隔板19的下一层横向隔板与第一推送轨道14处于同一水平面上,重复上述过程,直至架车11的每层横向隔板19被装满,第一桥板25转动至竖直状态,关上架车门20,架车11下降到第一传送机构17的装载架车导轨23上,锁死机构7解锁,第一传送机构17启动,将架车11移动至满架车导轨24上,第一传送机构17停止,触发条码打印机18打印二维码,工作人员将二维码贴到架车11上,再用叉车将架车11运送至暂存区,完成装载过程;

41.卸载时,工作人员用叉车叉取满载tub盒的架车11,将架车11放置在第二传送机构16的满架车导轨24上,经第二传送机构16的传送,架车11移动至装载架车导轨23上,锁死装置7启动,将架车11前后两侧的架车门20均打开,第二升降机构1将架车11提升至最高层横向隔板19与第二推送轨道13处于同一水平面上,第二桥板26转动至水平位置,第二推杆机构5启动,将整层tub盒推送至第二推送轨道13上,脱巢机进料轨道9启动,将推送轨道13上的tub盒全部传送至脱巢机内,然后第二升降机构1再次将架车11提升,使得最高层横向隔板19的下一层横向隔板与第二推送轨道13处于同一水平面上,重复上述过程,直至架车11每层横向隔板19上的tub盒都被推送完,传送至脱巢机中,第二桥板26转动至竖直状态,关上架车门20,第二架车11下降到第二传送机构16的装载架车导轨23上,锁死机构7解锁,第二传送机构16启动,将架车11移动至空架车导轨27上,工作人员撕毁架车11上的二维码,用叉车将架车11运送至暂存区,完成卸载过程。

42.本实用新型的其他工艺可以采用现有技术。

43.本实用新型的最佳实施例已经阐明,本领域的普通技术人员对于本实用新型做出的进一步拓展均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1