一种自动称重设备的制作方法

1.本实用新型涉及称重包装机械技术领域,具体涉及一种自动称重设备。

背景技术:

2.标准件指结构、尺寸、画法、标记等各个方面已经完全标准化,并由专业厂生产的常用的零部件,如螺纹件、键、销、滚动轴承等。标准件在出厂前,需要进行包装;一些颗粒类产品例如塑料颗粒在出厂前也需要进行包装。

3.在中小型工厂中,标准件、颗粒类产品的包装一般采用人工包装的方式,工人通过称重或者数数的方式对其进行包装,这种包装方式效率低下、人工成本高昂、且精确度较低。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种自动称重设备,提高标准件或颗粒类产品打包的效率与精确度。

5.为实现上述目的,本实用新型提供了如下技术方案:一种自动称重设备,其特征在于:包括机架、设置在机架一侧的控制箱、设置在机架前侧的称重台、架设在机架上的储料斗,所处储料斗下端开设下料口,所述下料口下方设有与其导通的出料轨道,所述出料轨道一端与储料斗焊接,另一端延伸至机架外悬于称重台上方并开设有供产品掉落的开口,所述出料轨道下方设有与其相抵的直线振动盘,所述控制箱分别与直线振动盘、称重台电性连接。

6.具有上述特征的本实用新型:储料斗内可容纳大量的产品,产品通过下料口进入出料轨道,设置在出料轨道下方的直线振动盘在控制箱的控制下工作,出料轨道持续振动将产品送至开口处下落,产品落在称重台上,可在称重台上放包装袋,产品直接落入包装袋内,由于控制箱内设有控制程序,当称重台上的产品重量达到控制程序预先设定的重量值时,称重台将该信号传递给控制箱,控制箱给直线振动器下达停止工作指令,完成一次产品的自动称重。

7.本实用新型进一步的设置是:所述储料斗朝向出料轨道开口的一端设有可调节挡料结构。

8.具有上述特征的本实用新型:在储料斗上设置可调节挡料结构,对产品出料的速度、数量进行调节与控制,防止产品因直线振动器的振动而过量的落入称重台。

9.本实用新型进一步的设置是:所述可调节挡料结构包括开设在储料斗上的导通口、设置在导通口上方与储料斗焊接的横板以及挡料板,所述横板与储料斗之间形成供挡料板插接的间隙,所述挡料板与横板通过螺栓连接。

10.具有上述特征的本实用新型:挡料板一端插接在间隙中,另一端盖住导通口,挡料板盖住导通口的面积大小可调节,旋松螺栓即可实现挡料板在间隙中的上下移动。

11.本实用新型进一步的设置是:所述直线振动盘包括底板、设置在底板上的底座、振

动板,所述底座内设有驱动电源,所述驱动电源设有穿过底座的侧面与振动板连接的活塞杆,所述底板上设有对振动板有支撑作用的支撑板,所述支撑板两侧分别设有减震弹簧,所述减震弹簧另一端与底座固定连接,所述振动板的上端面与出料轨道下端相贴。

12.具有上述特征的本实用新型:设置在底座内的驱动电源可以驱动活塞杆做往复移动,振动板与活塞杆联动,由于振动板上端面与出料轨道的下端面相贴,因此当振动板活动时,出料轨道震动,设置在支撑板两侧的减震弹簧对整个直线振动器有缓冲作用。

13.本实用新型进一步的设置是:所述下料口上方设有两端架设在储料斗内的横梁,所述横梁的横截面呈三角形。

14.具有上述特征的本实用新型:产品大量的倒入储料斗内,在没有设置横梁的情况下,直线振动器工作使得产品全部从下料口进入出料轨道导致出料轨道堵塞,在下料口设置横截面为三角形的横梁对产品有缓冲作用,减缓产品从下料口进入出料轨道的速度,使得设备整体运行更加顺畅。

15.本实用新型进一步的设置是:所述出料轨道包括轨道板以及设置在轨道板上的u形挡板,所述出料轨道分为储料段与出料段,所述储料段呈水平设置,所述出料段倾斜向下设置。

16.具有上述特征的本实用新型:将储料段设置成水平状,便于堆放产品,在直线振动器停止工作后,产品不再朝称重台移动,将出料段倾斜向下设置给予标准件向下滑落的趋势,直线振动器给予产品加速度,产品沿着出料段滑落至称重台。

17.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

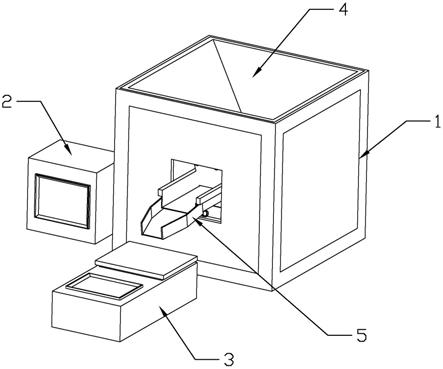

18.图1为本实用新型实施例的结构示意图。

19.图2为本实用新型实施例机架内部的结构示意图。

20.图3为本实用新型实施例机架内部的侧视图。

21.图4为本实用新型实施例机架内部的俯视图。

具体实施方式

22.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

23.如图1-4所示的一种自动称重设备,包括机架1、设置在机架1一侧的控制箱2、设置在机架1前侧的称重台3、架设在机架1上的储料斗4,储料斗4下端开设下料口41,下料口41下方设有与其导通的出料轨道5,出料轨道5一端与储料斗4焊接,另一端延伸至机架1外悬于称重台3上方并开设有供产品掉落的开口51,出料轨道5下方设有与其相抵的直线振动盘6,直线振动盘6固定设置在机架1内,控制箱2分别与直线振动盘6、称重台3电性连接。

24.储料斗4朝向出料轨道5开口的一端设有可调节挡料结构7。

25.可调节挡料结构7包括开设在储料斗4上的导通口71、设置在导通口71上方与储料斗4焊接的横板72以及挡料板73,横板72与储料斗4之间形成供挡料板73插接的间隙,挡料板73与横板72通过螺栓连接74。

26.直线振动盘6包括底板61、设置在底板61上的底座62、振动板63,底座62内设有驱动电源,驱动电源设有穿过底座62的侧面与振动板63连接的活塞杆64,底板61上设有对振动板63有支撑作用的支撑板65,支撑板65两侧分别设有减震弹簧66,减震弹簧66另一端与底座62固定连接,振动板63的上端面与出料轨道5下端相贴。

27.下料口41上方设有两端架设在储料斗4内的横梁8,横梁8的横截面呈三角形。

28.出料轨道5包括轨道板51以及设置在轨道板51上的u形挡板52,出料轨道5分为储料段53与出料段54,储料段53呈水平设置,出料段54倾斜向下设置。

29.工作原理:将需要包装的产品倒入储料斗内,产品从下料口进入出料轨道,堆积在出料轨道的储料段,在控制箱上输入需要打包一份的质量或者数量后直线振动器工作,直线振动器振动将堆积在出料轨道储料段内的产品送入出料段,由于出料段是向下倾斜设置故滑落入称重台,称重台上设有显示产品质量的显示屏,当质量达到设定值时,控制箱控制直线振动器停止工作,即完成一次自动称重。

技术特征:

1.一种自动称重设备,其特征在于:包括机架、设置在机架一侧的控制箱、设置在机架前侧的称重台、架设在机架上的储料斗,所述储料斗下端开设下料口,所述下料口下方设有与其导通的出料轨道,所述出料轨道一端与储料斗焊接,另一端延伸至机架外悬于称重台上方并开设有供产品掉落的开口,所述出料轨道下方设有与其相抵的直线振动盘,所述直线振动盘固定设置在机架内,所述控制箱内设有控制程序,控制箱分别与直线振动盘、称重台电性连接。2.根据权利要求1所述的一种自动称重设备,其特征在于:所述储料斗朝向出料轨道开口的一端设有可调节挡料结构。3.根据权利要求2所述的一种自动称重设备,其特征在于:所述可调节挡料结构包括开设在储料斗上的导通口、设置在导通口上方与储料斗焊接的横板以及挡料板,所述横板与储料斗之间形成供挡料板插接的间隙,所述挡料板与横板通过螺栓连接。4.根据权利要求1所述的一种自动称重设备,其特征在于:所述直线振动盘包括底板、设置在底板上的底座、振动板,所述底座内设有驱动电源,所述驱动电源设有穿过底座的侧面与振动板连接的活塞杆,所述底板上设有对振动板有支撑作用的支撑板,所述支撑板两侧分别设有减震弹簧,所述减震弹簧另一端与底座固定连接,所述振动板的上端面与出料轨道下端相贴。5.根据权利要求1所述的一种自动称重设备,其特征在于:所述下料口上方设有两端架设在储料斗内的横梁,所述横梁的横截面呈三角形。6.根据权利要求1所述的一种自动称重设备,其特征在于:所述出料轨道包括轨道板以及设置在轨道板上的u形挡板,所述出料轨道分为储料段与出料段,所述储料段呈水平设置,所述出料段倾斜向下设置。

技术总结

本实用新型涉及称重包装机械技术领域,特别涉及一种自动称重设备,包括机架、设置在机架一侧的控制箱、设置在机架前侧的称重台、架设在机架上的储料斗,储料斗下端开设下料口,下料口下方设有与其导通的出料轨道,出料轨道一端与储料斗焊接,另一端延伸至机架外悬于称重台上方并开设有供产品掉落的开口,出料轨道下方设有与其相抵的直线振动盘,直线振动盘固定设置在机架内,控制箱分别与直线振动盘、称重台电性连接,本实用新型的有益效果为:提高标准件或颗粒类产品的打包的效率与精确度。标准件或颗粒类产品的打包的效率与精确度。标准件或颗粒类产品的打包的效率与精确度。

技术研发人员:李德时 李国松

受保护的技术使用者:温州市瑞隆汽车零部件有限公司

技术研发日:2021.08.18

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1