一种防上料弹蹦的谷物振动上料装置的制作方法

1.本实用新型涉及粮食检测设备技术领域,具体涉及一种防上料弹蹦的谷物振动上料装置。

背景技术:

2.粮食不完善粒是反映原粮质量的重要标准;目前粮食入库都会对其进行一个等级划分确定能不能达到仓储的标准,其中,粮食的等级主要由不完善粒的比例来划分,不完善粒类型有虫蚀粒、病斑粒、破损粒、生芽粒、生霉粒等在粮食入库和储存期间,定期检测和准确掌握粮食不完善粒率含量,对保证粮食储藏安全起到重要的指导作用。目前市场上现有的谷物检测设备主要由上料装置、由上料装置出料端下方穿过以接收样品谷物的载料板和用于对载料板上的样品进行图像采集的检测装置组成,而其上料装置受其结构和加工技术的限制,造成其出料端的端口厚度一般都较厚,进而造成出料端与载料板之间的高度落差较大,粮食由出料端落到载料板上时弹蹦较为厉害,容易从载料板上弹蹦出去。

技术实现要素:

3.为了解决背景技术存在的技术问题,本实用新型提出的一种防上料弹蹦的谷物振动上料装置。

4.本实用新型提出的一种防上料弹蹦的谷物振动上料装置,包括:振动器和由振动器提供振动执行振动线性给料工作的给料槽体,其中:

5.给料槽体的输出端的端口处设有衔接板,衔接板与给料槽体的可拆卸连接,且衔接板的上板面与给料槽体的槽底衔接。

6.优选地,给料槽体的槽底包括向衔接板方向倾斜的斜面段。

7.优选地,衔接板为平面板。

8.优选地,在给料槽体的输出端,给料槽体的槽底短于其两侧的侧壁以在输出端形成缺口,衔接板安装于缺口内。

9.优选地,衔接板包括底板、以及相对布置在底板两侧的第一侧板和第二侧板,底板与给料槽体的槽底衔接,第一侧板与给料槽体一侧的侧壁固定,第二侧板部与给料槽体另一侧的侧壁固定。

10.优选地,衔接板远离给料槽体的一侧设有第一挡料部与第二挡料部,第一挡料部与第二挡料部相对布置在所述输出端的两侧以在二者之间形成上料区。

11.优选地,还包括载料板和驱动机构,载料板位于衔接板的下方,载料板与驱动机构连接并由驱动机构驱动向上料区方向水平移动。

12.优选地,第一挡料部和第二挡料板与给料槽体一体成型。

13.优选地,给料槽体一侧的侧壁向衔接板方向延伸并延伸至衔接板的另一侧以形成第一挡料部,给料槽体与第一挡料部相对的另一侧的侧壁向衔接板方向延伸并延伸至衔接板的另一侧以形成第二挡料部。

14.优选地,第一挡料部和第二挡料部与衔接板一体成型。

15.优选地,第一侧板靠近给料槽体输出端的一侧延伸至给料槽体的外端以形成第一挡料部;第二侧板靠近给料槽体输出端的一侧延伸至给料槽体的外端以形成第二挡料部。

16.本实用新型中,通过在给料槽体的输出端设置与其可拆卸连接的衔接板,以使衔接板可随着给料槽体的振动而振动,使衔接板的上板面与给料槽体的槽底衔接,以使衔接板成为给料槽体槽底的一部分,以在上料时,物料通过给料槽体的底部进入衔接板并由最终由衔接板排出,由于板体易加工成薄体,进而在实现输出端端口厚度较小的同时降低给料槽体的加工难度。进而通过降低输出端端口厚度达到减低落差,减少样品弹蹦现象的目的,且易于加工。另外,衔接板可拆卸装配,还方便更换。

附图说明

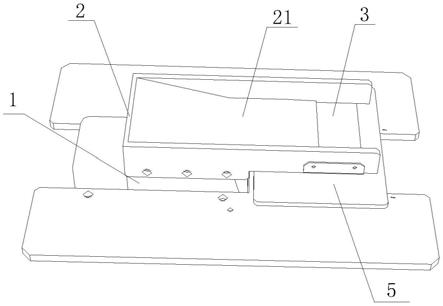

17.图1为本实用新型提出的一种防上料弹蹦的谷物振动上料装置的结构示意图一。

18.图2为图1的主视图。

19.图3为为本实用新型提出的一种防上料弹蹦的谷物振动上料装置中所述储料槽的安装示意图。

20.图4为本实用新型提出的一种防上料弹蹦的谷物振动上料装置的结构示意图二。

21.图5为图4的正视图。

22.图1-5中的附图标记说明如下:

23.1-振动器;2-给料槽体,21-斜面段;3-衔接板;4-上料区;5-载料板;6-储料槽;7-挡料板。

具体实施方式

24.参照图1-2,本实用新型提出的一种防上料弹蹦的谷物振动上料装置,包括:振动器1和由振动器1提供振动执行振动线性给料工作的给料槽体2,其中:

25.给料槽体2的输出端的端口处设有衔接板3,衔接板3与给料槽体2的可拆卸连接,且衔接板3的上板面与给料槽体2的槽底衔接,以使衔接板3成为给料槽体2槽底的一部分。

26.参照图3,为了详细说明本实施例具体实施过程,本实施例还包括储料槽6,储料槽6位于给料槽体2的上方,储料槽6的底部设有排料口,排料口靠近出料端的一侧设有挡料板7。以由储料槽6的排料口将样品排放到给料槽体2上,当给料槽体2振动时,带动样品由挡料板7下方穿过向衔接板3方向移动,以使样品在挡料板7的阻挡下均匀的移动到衔接板3上,避免给料过程中样品堆叠的问题。

27.由上可知,本实用新型在上料时,物料通过给料槽体2的底部进入衔接板3并由最终由衔接板3排出,由于板体易加工成薄体,进而在实现输出端端口厚度较小的同时降低给料槽体2的加工难度。进而使得输出端的端口厚度可以根据需要加工至极薄状态以达到减低落差,减少样品弹蹦现象。另外,衔接板3可拆卸装配,还方便更换。

28.此外,本实施例中,给料槽体2的槽底包括向衔接板3方向倾斜的斜面段21,以使槽底的与衔接板3相接端的厚度较小,进而降低其与衔接板3相接处高度差,以避免样品由槽底落到衔接板3时出现弹蹦现象。同时,借助斜面段21的倾斜使得物料在此段的前进速度加快,提高上料速度。

29.衔接板3为平面板,当物料进入衔接板3时,其滚动趋势得以减缓,进而使其最终平稳输出,减小弹蹦;同时,在停止给料时,样品可以在停留在衔接板3上。

30.本实施例中,衔接板3远离给料槽体2的一侧设有第一挡料部与第二挡料部,第一挡料部与第二挡料部相对布置在所述输出端的两侧以在二者之间形成上料区4,上料过程中,利用第一挡料部与第二挡料部在输出端的两侧形成护挡,以防止样品从两侧滚落出去。

31.由于给料槽体2的槽道主要采用铣槽加工的方式,本实施例中,在给料槽体2的输出端,给料槽体2的槽底短于其两侧的侧壁以在输出端形成缺口,衔接板3安装于缺口内,以缩小槽底的加工长度,降低给料槽体2的加工难度。同时,利用给料槽体2两侧的侧壁在衔接板2形成护挡。

32.具体的,衔接板3包括底板、以及相对布置在底板两侧的第一侧板和第二侧板,底板与给料槽体2的槽底衔接,第一侧板与给料槽体2一侧的侧壁固定,第二侧板部与给料槽体2另一侧的侧壁固定。

33.本实施例中,还包括载料板5和驱动机构,载料板5位于衔接板3的下方,载料板5与驱动机构连接并由驱动机构驱动向上料区4方向水平移动,上料时,给料槽体2振动以使物料向其输出端移动,载料板5在驱动机构的驱动下由衔接板3的下方沿着物料的移动方向向上料区4移动,以使均匀的平铺到载料板5上,

34.本实施例中,第一挡料部和第二挡料板与给料槽体2一体成型。

35.具体的:给料槽体2一侧的侧壁向衔接板3方向延伸并延伸至衔接板3的另一侧以形成第一挡料部,给料槽体2与第一挡料部相对的另一侧的侧壁向衔接板3方向延伸并延伸至衔接板3的另一侧以形成第二挡料部。

36.第一挡料部和第二挡料部分别与衔接板3固定。

37.参照图4-5,另一实施例中,第一挡料部和第二挡料部与衔接板3一体成型。

38.具体的:第一侧板靠近给料槽体2输出端的一侧延伸至给料槽体2的外端以形成第一挡料部;第二侧板靠近给料槽体2输出端的一侧延伸至给料槽体2的外端以形成第二挡料部。

39.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1