一种轴承套圈锻压后的输送装置的制作方法

1.本实用新型涉及轴承套圈加工领域,具体是一种轴承套圈锻压后的输送装置。

背景技术:

2.轴承套圈在锻压成型后需要运输到下道工序进行继续加工,此过程中高温的轴承套圈需要待温度降低之后再进行处理,现有的方式一般使等轴承套圈自然冷却,或者在出料过程中进行一定的风冷散热,但是现有的装置在对轴承套圈进行出料时的散热效果并不明显,仍然需要额外的冷却装置进行降温或者等待一定的冷却时间,增加了后续加工需要等待的时间,且现有的输送装置,缺乏对高温的轴承套圈适应性的防护,在其输送时容易从输送通道掉落后造成一定的安全风险。

技术实现要素:

3.本实用新型的目的在于提供一种轴承套圈锻压后的输送装置,它能够大大提高输送过程中对轴承套圈的降温效果,并且提供一定的防护避免轴承套圈输送过程中造成的安全风险。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.一种轴承套圈锻压后的输送装置,包括设置在锻压台下方的承载板,所述承载板倾斜设置,所述承载板高度较低的一端连接输送通道,所述输送通道倾斜设置,所述输送通道的两侧对称的设有挡柱,所述挡柱上设有多个风冷装置,所述风冷装置上朝向输送通道的一侧敞口设置,所述锻压台的下方设有水冷箱,所述承载板与水冷箱的一侧滑动连接,所述承载板与水冷箱之间设有弹性件,所述承载板上设有导热板,所述导热板延伸至水冷箱的内部。

6.进一步的,所述风冷装置包括风机、风箱,所述风箱朝向输送通道的底部敞口设置,所述风机与风箱连通。

7.进一步的,所述挡柱上转动连接有接触辊,所述接触辊为金属材质。

8.进一步的,所述水冷箱的侧壁上开有豁口,所述承载板沿竖向滑动连接在豁口内,所述弹性件位于豁口底部与承载板之间。

9.进一步的,所述弹性件为弹簧,所述导热板沿竖向设置,所述导热板与水冷箱的侧壁滑动连接。

10.进一步的,所述输送通道的顶部设有多个储屑槽。

11.进一步的,所述储屑槽的顶部设有盖板,所述盖板上设有多个通孔。

12.对比现有技术,本实用新型的有益效果在于:

13.1、本实用新型在输送通道的两侧对称的设置挡柱,利用挡柱为轴承套圈的输送提供一定的防护效果,有效避免轴承套圈在运输过程中从输送通道掉落造成的安全风险,且在挡柱上设置多个风冷装置,使风冷装置的敞口处朝向输送通道设置,对输送通道上的轴承套圈进行风冷降温,保证整个输送过程都能进行降温操作,大大提高了降温的效果,减少

了后续加工工段的等待时间,保证了生产效率;

14.2、在锻压台的下方设置承载板,承载板倾斜设置,锻压完成的轴承套圈从锻压台掉落到承载板上,承载板与水冷箱的一侧滑动连接,且在承载板与水冷箱之间还设置有弹性件,能够对下坠的冲击力进行缓冲,避免轴承套圈从承载板上掉落,且承载板上设置导热板,导热板延伸至水冷箱的内部,这样就能使与刚锻压完毕的高温轴承套圈接触的承载板的热量通过导热板传导到水冷箱中,有效降低承载板的温度,使轴承套圈在承载板上运动到输送通道之前的时间都能通过与承载板的接触进行降温,一定程度上提高了对轴承套圈高温状态下的降温效果。

附图说明

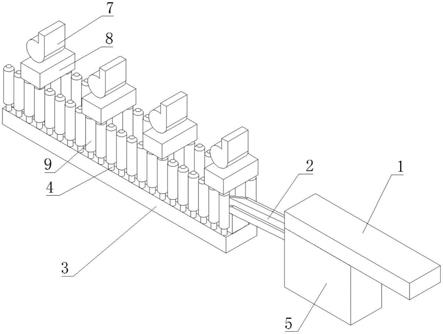

15.附图1是本实用新型的立体结构示意图。

16.附图2是本实用新型的右视图。

17.附图3是本实用新型的附图2中a-a方向的剖视图。

18.附图4是本实用新型的附图3中b-b方向的剖视图。

19.附图中所示标号:

20.1、锻压台;2、承载板;3、输送通道;4、挡柱;5、水冷箱;6、导热板;7、风机;8、风箱;9、接触辊;10、豁口;11、弹簧;12、储屑槽;13、盖板;14、通孔。

具体实施方式

21.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

22.本实用新型所述是一种轴承套圈锻压后的输送装置,主体结构包括设置在锻压台1下方的承载板2,轴承套圈在锻压台1上加工完毕后,在驱动部件的驱动下从锻压台1上掉落到承载板2上,所述承载板2倾斜设置,使掉落的轴承套圈2自动沿着承载板2向下运动,所述承载板2高度较低的一端连接输送通道3,使轴承套圈从承载板2运动至输送通道3上,所述输送通道3倾斜设置,能够在不借助外力的作用下使轴承套圈实现自动向外输送,充分利用了锻压台1本身的高度,保证了输送效率的同时降低了对能源的消耗,所述输送通道3的两侧对称的设有挡柱4,挡柱4一方面可以为轴承套圈的运输提供防护,有效避免轴承套圈从输送通道3上掉落,提高对输送过程中的防护效果,降低安全风险,所述挡柱4上设有多个风冷装置,所述风冷装置上朝向输送通道3的一侧敞口设置,另一方面挡柱4的设置为风冷装置提供支撑点,使多个风冷装置都能设置在输送通道3的上方,利用其朝向输送通道3敞口的设置朝向输送通道3上的轴承套圈进行吹风,提高风冷降温的效果,所述锻压台1的下方设有水冷箱5,水冷箱5的内部填充有冷却水,所述承载板2与水冷箱5的一侧滑动连接,所述承载板2与水冷箱5之间设有弹性件,这样在轴承套圈掉落到承载板2上时,推动承载板2沿着水冷箱5的侧壁向下运动,对弹性件进行压缩,使下坠的冲立力进行有效缓冲,避免硬性接触造成的轴承套圈掉落到承载板2以外的位置,使轴承套圈的输送更加顺畅和安全,所述承载板2上通过焊接或者螺栓固定有导热板6,所述导热板6延伸至水冷箱5的内部,从锻

压台1掉落的轴承套圈的温度最高,与承载板2接触过程中,会使承载板2的温度急速升高,利用导热板6的设置将热量传递给水冷箱5,能够有效降低承载板2的温度,从而使轴承套圈在承载板2上的运动过程中实现了间接的水冷降温,进一步提高了降温的效果。

23.优选的,所述风冷装置包括风机7、风箱8,所述风箱8朝向输送通道3的底部敞口设置,所述风机7与风箱8连通,所述风机7使用现有市场上的吹风机结构即可,风机7将风吹入风箱8中,利用风箱8朝向输送通道3的敞口处将风力分散到输送通道3上,提高了与输送通道3上轴承套圈的接触面积,提高了降温的效果。

24.优选的,所述挡柱4上转动连接有接触辊9,所述接触辊9为金属材质,接触辊9的设置能够在轴承套圈与其接触时带动接触辊9转动,从而保证轴承套圈继续向下运动,减少碰触过程中对轴承套圈造成的阻力,保证了输送过程的顺畅。

25.优选的,所述水冷箱5的侧壁上开有豁口10,豁口10贯穿水冷箱5的侧壁,所述承载板2沿竖向滑动连接在豁口10内,所述弹性件位于豁口10底部与承载板2之间,这样的设置能够利用豁口10对承载板2的上下滑动提供方向和限制,同时为弹性件的设置提供支撑,使弹性件能够更好的发挥弹性的作用,对冲击力进行更好的缓冲。

26.优选的,所述弹性件为弹簧11,弹簧11的成本较低,弹力作用更加稳定,所述导热板6沿竖向设置,所述导热板6与水冷箱5的侧壁滑动连接,利用导热板6与水冷箱5侧壁的滑动连接,能够使与其连接的承载板2在上下滑动过程中保持水平位置的稳定,从而使其高度较低的一端能够始终准确位于输送通道3的上方,从而使轴承套圈能够准确从承载板2朝向输送通道3运动,保证轴承套圈输送过程的稳定。

27.优选的,所述输送通道3的顶部设有多个储屑槽12,高温的轴承套圈在输送过程中其本身或者输送通道3必然会产生一定的碎屑,这些碎屑若不及时清理,会使其沾染在轴承套圈的外部,在后续的加工过程中残存在轴承套圈上,降低了轴承套圈的质量,因此利用输送通道3顶部的多个储屑槽使碎屑沿着倾斜的输送通道3向下运动时自动进入,对碎屑进行暂存,避免了对轴承套圈的影响,保证了轴承套圈加工的质量。

28.优选的,所述储屑槽12的顶部设有盖板13,所述盖板13上设有多个通孔14,盖板13的设置能够避免储屑槽12对轴承套圈输送过程的阻碍,通孔14的设置能够使碎屑经其掉入储屑槽12的内部,保证正常落屑的同时保证轴承套圈输送过程的流畅性。

29.工作原理:本实用新型在输送通道3的两侧对称的设置挡柱4,利用挡柱4为轴承套圈的输送提供一定的防护效果,有效避免轴承套圈在运输过程中从输送通道3掉落造成的安全风险,且在挡柱4上设置多个风冷装置,使风冷装置的敞口处朝向输送通道设置,对输送通道上的轴承套圈进行风冷降温,保证整个输送过程都能进行降温操作,大大提高了降温的效果,减少了后续加工工段的等待时间,保证了生产效率;在锻压台1的下方设置承载板2,承载板2倾斜设置,锻压完成的轴承套圈从锻压台1掉落到承载板2上,承载板2与水冷箱5的一侧滑动连接,且在承载板2与水冷箱5之间还设置有弹性件,能够对下坠的冲击力进行缓冲,避免轴承套圈从承载板2上掉落,且承载板2上设置导热板6,导热板6延伸至水冷箱5的内部,这样就能使与刚锻压完毕的高温轴承套圈接触的承载板2的热量通过导热板6传导到水冷箱5中,有效降低承载板2的温度,使轴承套圈在承载板2上运动到输送通道3之前的时间都能通过与承载板2的接触进行降温,一定程度上提高了对轴承套圈高温状态下的降温效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1