一种转盘上料装置及分选摆盘设备的制作方法

1.本实用新型属于零部件分拣技术领域,尤其涉及一种转盘上料装置及分选摆盘设备。

背景技术:

2.电子产品中有很多的精密机械件、注塑件、电子元器件等零部件,在组装生产前需要对精密机械件、注塑件、电子元器件等零部件的尺寸和外观进行检测,以分选出不良品。

3.目前,通常使用ccd分选机对精密机械件、注塑件、电子元器件等零部件进行检测以及分选,向ccd分选机的转盘上料时,不能保证零部件摆放方向的一致性,导致误判率比较高,降低了分选效率;从ccd分选机的转盘将分选后的零部件取下时,无法保证零部件摆放方向的一致性,分选后的零部件通常以散料状态收料,需要再通过上料器等设备进行上料摆盘,很容易导致零部件外观划伤及破损,而且降低了分选效率。

技术实现要素:

4.本实用新型的目的在于提供一种转盘上料装置及分选摆盘设备,旨在解决因无法保证零部件的上料一致性而导致分选误判率高及分选后摆盘时容易操作而造成零部件外观划伤、破损的问题,能够提高分选效率。

5.本实用新型公开了一种转盘上料装置,所述转盘上料装置包括转盘、设置在所述转盘的侧边处的上料机构,在所述上料机构的出料口处设有延伸至所述转盘上侧的输送料道,在所述输送料道远离所述上料机构的一端处设有导料结构,在所述导料结构上设有与所述输送料道连通并沿所述转盘的切线方向设置的导料通道,所述导料通道靠近所述转盘的一侧与所述转盘连通。

6.作为一种改进,在所述导料结构远离所述输送料道一端处设有沿所述转盘的切线方向设置的微调立板。

7.作为一种改进,所述导料结构包括间隔设置的第一侧板、第二侧板,在所述第一侧板与所述第二侧板之间形成所述导料通道;或者,所述导料结构为导向块,在所述导向块上设有凹槽,所述凹槽的槽口朝向所述转盘设置。

8.本实用新型还公开了一种分选摆盘设备,所述分选摆盘设备包括工作台、转动安装在所述工作台的转盘,在所述转盘的周边依次设有上料机构、ccd检测装置、ng回收装置以及输送机构;在所述上料机构的出料口处设有延伸至所述转盘上侧的输送料道,在所述输送料道远离所述上料机构的一端处设有导料结构,在所述导料结构上设有与所述输送料道连通并沿所述转盘的切线方向设置的导料通道,所述导料通道靠近所述转盘的一侧与所述转盘连通;在所述转盘上对应所述输送机构处设有下料导向结构,所述下料导向结构的第一端位于所述转盘上侧、第二端设置在所述转盘的侧边处或者延伸至所述输送机构上侧,在所述输送机构上侧对应所述下料导向结构的第二端处设有沿所述输送机构的延伸方向设置的下料调整结构,还包括对应所述输送机构处设置的取料摆盘机构。

9.作为一种改进,在所述导料结构远离所述输送料道的一端处设有沿所述转盘的切线方向设置的微调立板。

10.作为一种改进,所述导料结构包括间隔设置的第一侧板、第二侧板,在所述第一侧板与所述第二侧板之间形成所述导料通道;或者,所述导料通道为导向块,在所述导向块上设有凹槽,所述凹槽的槽口朝向所述转盘设置。

11.作为一种改进,在所述下料导向结构的延伸方向与所述下料导向结构的第一端所在径向之间设有锐角夹角α;所述下料导向结构为下料导向板,或者,所述下料导向结构包括两间隔设置的导向带轮、环绕在两所述导向带轮上的导向皮带以及与其中一个所述带轮传动连接的下料驱动机构,所述导向皮带的旋转方向与所述转盘的旋转方向相同。

12.作为一种改进,所述下料调整结构的第一端设置在所述输送机构的上游、第二端设置在所述输送机构的下游,在所述下料调整结构的延伸方向与所述输送机构的设置方向之间设有锐角夹角β,并且所述下料调整结构的第一端靠近所述输送机构的侧边处设置;所述下料调整结构为调整导向板,或者,所述下料调整结构包括两间隔设置的调整带轮、环绕在两所述调整带轮上的调整皮带以及与其中一个所述调整带轮传动连接的调整驱动机构,所述调整皮带靠近所述下料导向结构一侧的皮带部分的移动方向与所述输送机构的输送方向相反。

13.作为一种改进,在所述输送机构远离所述下料调整结构的一端处设有分料机构;所述分选摆盘设备还包括料盘取放装置,所述取料摆盘机构设置在所述分料机构与所述料盘取放装置之间。

14.作为一种改进,所述转盘由透明材料制成。

15.由于采用了上述技术方案,本实用新型的转盘上料装置包括转盘、设置在转盘的侧边处的上料机构,在上料机构的出料口处设有延伸至转盘上侧的输送料道,在输送料道远离上料机构的一端处设有导料结构,在导料结构上设有与输送料道连通并沿转盘的切线方向设置的导料通道,该导料通道靠近转盘的一侧与转盘连通;分选摆盘设备包括工作台、转动安装在工作台的转盘,在转盘的周边依次设有上料机构、ccd检测装置、ng回收装置以及输送机构,在上料机构的出料口处设有延伸至转盘上侧的输送料道,在输送料道远离上料机构的一端处设有导料结构,在导料结构上设有与输送料道连通并沿所述转盘的切线方向设置的导料通道,该导料通道靠近转盘的一侧与转盘连通,在转盘上对应输送机构处设有下料导向结构,该下料导向结构的第一端位于转盘上侧、第二端设置在转盘的侧边处或者延伸至输送机构上侧,在输送机构上侧对应下料导向结构的第二端处设有沿输送机构的延伸方向设置的下料调整结构,还包括对应输送机构处设置的取料摆盘机构。分选零部件时,将待分选的零部件放入上料机构,由上料机构依次向输送料道内输送零部件,由输送料道进入导料结构的导料通道内,由于导料结构的导料通道沿转盘的切线方向设置并且靠近转盘的一侧与转盘连通,进入导料通道内的零部件在转盘的带动下沿导料通道滑动,从导料通道滑出的零部件沿转盘的切线方向设置,能够保证零部件的上料一致性;转盘将物料输送至ccd检测装置处进行尺寸和外观检测,不合格的零部件跟随由转盘转动至ng回收装置处,由ng回收装置将不良品从转盘上取下进行回收,合格的零部件跟随转盘转动至下料导向结构处,在下料导向结构的阻挡及导向作用、转盘转动时产生的推力作用下,零部件沿下料导向结构滑至输送机构,由于在输送机构上侧对应下料导向结构的第二端处设有下料

调整结构,能够对零部件的方向进行调节使输送机构上的零部件沿相同的方向依次排列,能够直接取料摆盘,不需要通过上料器等设备上料后对零部件进行排列;本实用新型的转盘上料装置及分选摆盘设备解决了分选误判率高及分选后摆盘时容易操作而造成零部件外观划伤、破损的问题。

附图说明

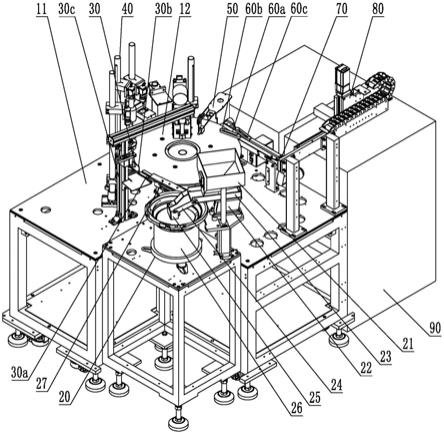

16.图1是本实用新型的分选摆盘设备的立体结构示意图(一);

17.图2是本实用新型的分选摆盘设备的立体结构示意图(二);

18.图3是本实用新型的分选摆盘设备的俯视结构示意图;

19.图4是图3中a处的放大结构示意图;

20.其中,11、工作台;12、转盘;20、上料机构;21、料斗;22、直线振动器;23、直线料槽;24、倾斜料槽;25、挡板;26、圆盘振动器;27、输送料道;30a、导料结构;30b、微调立板;30c、导料支架;40、ccd检测装置;41、上侧面检测ccd;42、下侧面检测ccd;43、上周侧面检测ccd;44、下周侧面检测ccd;45、厚度检测ccd;50、ng回收装置;51、回收通道;52、吹气嘴;60a、输送机构;60b、下料导向结构;60c、下料调整结构;61、第一长条板;62、第二长条板;70、分料机构;71、分料板;80、取料摆盘机构;81、取料支架;82、平移驱动机构;83、升降驱动机构;84、拾取结构;90、料盘取放装置。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.图1至图4是本实用新型的分选摆盘设备的结构示意图,其中,图1示出了本实用新型的分选摆盘设备的立体结构示意图(一),图2示出了本实用新型的分选摆盘设备的立体结构示意图(二),图3示出了本实用新型的分选摆盘设备的俯视结构示意图,图4示出了图3中a处的放大结构示意图。为了便于表述,图中只给出了与本实用新型相关的部分。

23.由图1、图2、图3和图4可知,本实用新型中公开了一种转盘上料装置,该转盘上料装置包括转盘12、设置在转盘12的侧边处的上料机构20,在上料机构20的出料口处设有延伸至转盘12上侧的输送料道27,在输送料道27远离上料机构20的一端处设有导料结构30a,在导料结构30a上设有与输送料道27连通并沿转盘12的切线方向设置的导料通道,该导料通道靠近转盘12的一侧与转盘12连通。

24.分选时,将待分选的零部件放入上料机构20内,由上料机构20向输送料道27内输送零部件,零部件由输送料道27进入导料结构30a的导料通道内,由于导料通道沿转盘12的切线方向设置并且靠近转盘12的一侧与转盘12连通,进入导料通道的零部件在转盘12的带动下沿导料通道滑动,从导料通道滑出的零部件沿转盘12的切线方向设置,能够保证零部件的上料一致性,本实用新型的转盘上料装置解决了因无法保证零部件的上料一致性而导致分选误判率高的问题,能够提高分选效率。

25.在本实用新型中,在导料结构30a远离输送料道27的一端处设有沿转盘12的切线方向设置的微调立板30b,由于从导料结构30a的导料通道滑出的部分零部件会产生偏斜,

发生偏斜的零部件会触碰到微调立板30b上,可以通过微调立板30b进行微调,从而保证转盘12上的零部件均沿转盘12的切线方向设置。

26.具体的说,导料结构30a包括间隔设置的第一侧板、第二侧板,在第一侧板与第二侧板之间形成导料通道。当然,该导料结构30a也可以是导向块,在导向块上设有凹槽,该凹槽的槽口朝向转盘12设置。

27.通常,在导料结构30a处设有导料支架30c,该微调立板30b、导料结构30a分别固定在导料支架30c上;或者,对应微调立板30b、导料通道处分别设有一个导料支架30c,微调立板30b、导料结构30a分别固定在对应的导料支架30c上。

28.由图1、图2、图3和图4可知,本实用新型中还公开了一种分选摆盘设备,该分选摆盘设备包括工作台11、转动安装在工作台11上的转盘12、用于驱动转盘12转动的转动驱动机构,在转盘12的周边处依次设有安装在工作台11上的上料机构20、ccd检测装置40、ng回收装置50以及输送机构60a;在上料机构20的出料口处设有延伸至转盘12上侧的输送料道27,在输送料道27远离上料机构20的一端处设有导料结构30a,在导料结构30a上设有与输送料道27连通并沿转盘12的切线方向设置的导料通道,该导料通道靠近转盘12的一侧与转盘12连通;在转盘12上对应输送机构60a处设有下料导向结构60b,该下料导向结构60b的第一端位于转盘12上侧、第二端设置在转盘12的侧边处或者延伸至输送机构60a上侧,在输送机构60a上侧对应下料导向结构60b的第二端处设有沿输送机构60a的延伸方向设置的下料调整结构60c;还包括对应输送机构60a处设置的取料摆盘机构80以及电控装置,该转动驱动机构、上料机构20、ccd检测装置40、ng回收装置50、输送机构60a以及取料摆盘机构80分别与电控装置电连接,通常,该电控装置包括plc控制器、触控面板、电源及开关等。

29.分选零部件时,将待分选的零部件放入上料机构20内,由上料机构20向输送料道27内输送零部件,零部件由输送料道27进入导料结构30a的导料通道内,由于导料通道沿转盘12的切线方向设置并且靠近转盘12的一侧与转盘12连通,进入导料通道内的零部件在转盘12的带动下沿导料通道滑动,从导料通道滑出的零部件沿转盘12的切线方向设置,能够保证零部件的上料一致性;转盘12将物料输送至ccd检测装置40处进行尺寸和外观检测,不合格的零部件跟随由转盘12转动至ng回收装置50处,由ng回收装置50将不良品从转盘12上取下进行回收,合格的零部件跟随转盘12转动至下料导向结构60b处,在下料导向结构60b的阻挡及导向作用、转盘12转动时产生的推力作用下,零部件沿下料导向结构60b滑至输送机构60a,由于在输送机构60a上侧对应下料导向结构60b的第二端处设有下料调整结构60c,能够对零部件的方向进行调节使输送机构60a上的零部件沿相同的方向依次排列,能够直接取料摆盘,不需要通过上料器等设备上料后对零部件进行排列;本实用新型的分选摆盘设备解决了分选误判率高及分选后摆盘时容易操作而造成零部件外观划伤、破损的问题。

30.在本实用新型中,在导料结构30a远离输送料道27的一端处设有沿转盘12的切线方向设置的微调立板30b,由于从导料结构30a的导料通道滑出的部分零部件会产生偏斜,发生偏斜的零部件会触碰到微调立板30b上,可以通过微调立板30b进行微调,从而保证转盘12上的零部件均沿转盘12的切线方向设置。

31.具体的说,在工作台11上对应导料结构30a处设有导料支架30c,该微调立板30b、导料通道分别固定在导料支架30c上;或者,对应微调立板30b、导料结构30a处分别设有一

个导料支架30c,微调立板30b、导料结构30a分别固定在对应的导料支架30c上。

32.具体的说,导料结构30a包括间隔设置的第一侧板、第二侧板,在第一侧板与第二侧板之间形成导料通道。当然,该导料结构30a也可以是导向块,在导向块上设有凹槽,该凹槽的槽口朝向转盘12设置。

33.在本实用新型中,在下料导向结构60b的延伸方向与下料导向结构60b的第一端所在径向之间设有锐角夹角α,便于零部件沿下料导向结构60b进行滑动。具体的说,该下料导向结构60b包括两间隔设置的导向带轮、环绕在两导向带轮上的导向皮带以及与其中一个导向带轮传动连接的下料驱动机构,该导向皮带的旋转方向与转盘12的旋转方向相同,通常,该下料驱动机构为电机,对应的带轮固定在电机的输出轴上;当然,该下料导向结构60b也可以直接设置为下料导向板。

34.在工作台11上对应下料导向结构60b处设有下料支架(图中未示出),该下料导向结构60b安装在下料支架上。

35.该下料调整结构60c的第一端设置在输送机构60a的上游、第二端设置在输送机构60a的下游,在下料调整结构60c的延伸方向与输送机构60a的设置方向之间设有锐角夹角β,并且该下料调整结构60c的第一端靠近输送机构60a的侧边处设置,通常,5

°

≤夹角β≤10

°

。具体的说,下料调整结构60c包括两间隔设置的调整带轮、环绕在两调整带轮上的调整皮带以及与其中一个调整带轮传动连接的调整驱动机构,该调整皮带靠近下料导向结构60b一侧的皮带部分的移动方向与输送机构60a的输送方向相反。该调整驱动机构为电机,对应的带轮固定在电机的输出轴上。

36.在工作台11上对应下料调整结构60c处设有调整支架,该下料调整结构60c安装在调整支架上。

37.具体的说,该输送机构60a包括输送支架、间隔设置在输送支架上的两个转辊、环设于两个转辊上的输送带以及输送驱动机构,在输送带上间隔设有第一长条板61、第二长条板62,在第一长条板61与第二长条板62之间形沿成输送机构60a的延伸方向设置的走料通道。通常,该第一长条板61设置在靠近转盘12的一侧、第二长条板62设置在远离转盘12的另一侧,下料调整结构60c设置在第二长条板62的端部处,便于向第一长条板61与第二长条板62之间的走料通道进料。

38.当然,该下料导向结构60b、下料调整结构60c也可以直接安装在输送机构60a上,或者,下料导向结构60b与下料调整结构60c共用一个支架。

39.在本实用新型中,为了便于取料摆盘,在输送机构60a远离下料调整结构60c的一端处设有分料机构70,具体的说,分料机构70包括分料板71、用于驱动分料板71沿输送机构60a的宽度方向滑动的分料驱动机构,在分料板71间隔设置有沿输送机构60a的延伸方向设置的分料槽,每个分料槽靠近下料调整结构60c的一端设置为开口端、远离下料调整结构60c的一端设置为封闭端。通过分料驱动机构驱动分料板71滑动,使其中一个分料槽与输送机构60a上的走料通道对正,零部件依次滑入该分料槽内,当分料槽装满零部件后,由分料驱动机构驱动分料板71滑动使该分料槽脱离输送机构60a上的走料通道,并使其它的分料槽与输送机构60a上的走料通道对正,这样可以在输送零部件的同时,由取料摆盘机构80将装满零部件的分料槽内的全部零部件同时取起进行摆盘,能够提高摆盘效率。

40.通常,分料槽间隔设置有两个,该分料驱动机构为气缸。

41.具体的说,取料摆盘机构80包括取料支架81、固定在取料支架81上的平移驱动机构82、固定在平移驱动机构82的输出部上的升降驱动机构83以及固定在升降驱动机构83的输出部上的拾取结构84,取料摆盘时,由平移驱动机构82驱动升降驱动机构83以及拾取结构84移动至分料机构70的上方,由升降驱动机构83驱动拾取结构84下落将装满零部件的分料槽内的全部零部件同时取起,再由平移驱动机构82将零部件搬运至料盘处,再升降驱动机构83驱动拾取结构84下落将零部件摆放至聊盘内。通常,该平移驱动机构82为电缸,该升降驱动机构83为电缸或者气缸,该拾取结构84为吸气嘴。

42.通常,该分选摆盘设备还包括料盘取放装置90,取料摆盘机构80设置在分料机构70与料盘取放装置90之间;该料盘取放装置90包括料盘支架、用于驱动料盘升降的升降驱动机构以及料盘搬运机构等,该料盘取放装置90为公知技术,在此不再赘述。

43.在本实用新型中,该上料机构20包括圆盘振动器26,该输送料道27固定在圆盘振动器26的出料口处。

44.为了便于上料,该上料机构20还包括料斗21、直线振动器22以及固定在直线振动器22上的直线料槽23,该直线料槽23由料斗21的下端口延伸至圆盘振动器26内,在直线料槽23位于圆盘振动器26内的端口处连接有倾斜料槽24,便于零部件向圆盘振动器26内滑动,通常,在倾斜料槽24的出口端固定有挡板25。

45.在本实用新型中,ng回收装置50包括设置在转盘12上侧的吹气嘴52、对应的设置在转盘12侧边处的回收通道51,通过吹气嘴52将不合格品吹入回收通道51内,通常,在回收通道51上固定有支撑板,该吹气嘴52固定在支撑板上。

46.具体的说,在工作台11上对应回收通道51处设有回收支架,该回收通道51固定在回收支架上。

47.在本实用新型中,该转盘12由透明材料制成,例如钢化玻璃,能够对零部件的底侧面进行检测;ccd检测装置40包括沿转盘12侧边间隔设置的上侧面检测ccd41、下侧面检测ccd42、周侧面检测ccd以及厚度检测ccd45,可以对零部件的上侧面、下侧面、周侧面及厚度进行检测;对于设有裙边的零部件而言,由于裙边的上侧部、下侧部的结构不完全相同,因此,周侧面检测ccd包括上周侧面检测ccd43、下周侧面检测ccd44。

48.以上所述仅为本实用新型的一些实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1