一种抗温变容器罐的制作方法

1.本发明涉及容器罐技术领域,尤其是涉及一种抗温变容器罐。

背景技术:

2.在工业生产中,储液罐是必不可少的加工设备之一,然而,罐体一般为平面设置,在盛装温度高或温度变化频繁的液体介质时,热胀冷缩容易对容器罐的品质产生影响,损耗容器罐的寿命,此有待进一步改善。

技术实现要素:

3.为了减少温度变化频繁对容器罐的损耗,本技术提供一种抗温变容器罐。

4.一种抗温变容器罐,包括容器罐本体,所述容器罐本体罐壁包括外表层以及内里层,所述内里层横截面呈波浪条纹状,所述内里层与外表层之间设置有一定的间隙。

5.通过采用上述技术方案,波浪条纹状的内里层具有较强的延伸性,比普通平面板强度更好,可应对温度的频繁变化,从而缓解热胀冷缩对容器罐品质的影响,有效延长了容器罐的使用寿命,设置的外表层与内里层之间的间隙能够具有一定的隔热效果。

6.可选的,所述容器罐本体底部设置有出液斗,所述出液斗底部设置有出液口,所述出液口嵌设有防涡流挡板,所述内里层内径:防涡流挡板宽度=1:0.3-0.4。

7.通过采用上述技术方案,设置的防涡流挡板减少液体介质出液时产生的旋涡,从而降低空气的混入,保障了液体介质的品质。

8.可选的,所述防涡流挡板横截面呈一字型或十字型。

9.通过采用上述技术方案,设置的一字型或者十字型的防涡流挡板皆能够有效的在出液斗处对液体介质进行涡流阻挡。

10.可选的,所述防涡流挡板顶部可拆卸式安装有加强挡板,所述防涡流挡板与加强挡板之间设置有用于安装加强挡板于防涡流挡板上的安装组件。

11.通过采用上述技术方案,设置的加强挡板能够增加防涡流挡板的面积以及高度以适配不同深度的出液斗,进而更加有效阻止液体介质产生涡流。

12.可选的,所述安装组件包括夹板以及螺栓,所述夹板安装在加强挡板底部处,所述夹板卡接在防涡流挡板上,所述防涡流挡板开设有第一穿孔,所述夹板开设有第二穿孔,所述螺栓贯穿于第一穿孔以及第二穿孔中。

13.通过采用上述技术方案,将夹板卡接在防涡流挡板上,并利用螺栓贯穿第一穿孔以及第二穿孔实现加强挡板与防涡流挡板之间的固定,该固定结构的稳定性强。

14.可选的,所述安装组件包括螺柱以及螺孔部,所述螺孔部安装在防涡流挡板顶部中间处,所述螺柱安装在加强挡板底部中间处,所述螺柱与螺孔部螺纹连接。

15.通过采用上述技术方案,将螺柱螺纹连接在螺孔部上,实现加强挡板与防涡流挡板之间的固定,操作十分简单便捷。

16.可选的,所述防涡流挡板位于出液口端部处的半径由容器罐本体朝向出液斗方向

逐渐变小。

17.通过采用上述技术方案,有利于防涡流挡板嵌入出液口中,并与出液口内壁进行抵紧。

18.可选的,所述防涡流挡板靠近出液口内壁的抵接处设置有弹性条。

19.通过采用上述技术方案,设置的弹性条能够增加防涡流挡板与出液口内壁的摩擦力,从而增加防涡流挡板嵌设的稳定性。

20.综上所述,本技术包括以下至少一种有益技术效果:

21.设置的波浪条纹状的内里层具有较强的延伸性,比普通平面板强度更好,可应对温度的频繁变化,从而缓解热胀冷缩对容器罐品质的影响,有效延长了容器罐的使用寿命,设置的外表层与内里层之间的间隙能够具有一定的隔热效果。

附图说明

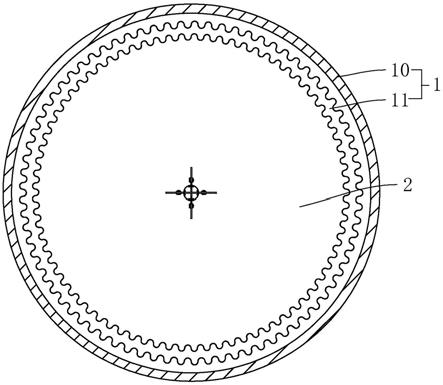

22.图1是本技术实施例一的整体结构剖视示意图。

23.图2是本技术实施例一中安装组件部分剖视示意图。

24.图3是本技术实施例二中安装组件部分结构示意图。

25.附图标记说明:1、容器罐本体;10、外表层;11、内里层;2、出液斗;3、防涡流挡板;30、加强挡板;4、夹板;40、螺栓;5、螺柱;50、螺孔部;6、弹性条。

具体实施方式

26.以下结合附图1-3对本技术作进一步详细说明。

27.本技术实施例公开一种抗温变容器罐。

28.实施例一:

29.参照图1与图2,抗温变容器罐包括容器罐本体1,其中,容器罐本体1的罐壁包括外表层10以及内里层11,外表层10套设在内里层11外部,在本实施例中,设置的内里层11横截面呈波浪条纹状,且优选采用瓦楞板制造而成,比普通平面板强度更好,在温度变化时候,内里层11可以更加有效的缓解热胀冷缩对容器罐品质的影响,有效延长了容器罐的使用寿命。

30.此外,由于有时容器罐本体1内的介质温度过高,容易将温度传递到内里层11,人体若直接接触则会造成严重的烫伤,因此,在内里层11与外表层10之间设置有一定的间隙,设置的间隙具有一定的隔热效果。

31.此外,在容器罐本体1底部设置有出液斗2,出液斗2底部设置有出液口,由于出液斗2的漏斗形状容易使得液体介质在出液流动时容易产生旋涡,产生的旋涡使得液体介质内容易混入空气,影响液体介质的品质,因此,在出液口嵌设有防涡流挡板3,在本实施例中,设置的内里层11内径:防涡流挡板3宽度比例为1:0.3-0.4。

32.在本实施例中,设置的防涡流挡板3横截面呈一字型或十字型,皆能够有效阻止液体介质产生涡流。

33.进一步的,以十字型防涡流挡板3为例,由于出液斗2越深,涡流回旋发生的起点越高,因此,在防涡流挡板3顶部可拆卸式安装有加强挡板30,以增加防涡流挡板3的面积以及高度适配不同深度的出液斗2,进而更加有效阻止液体介质产生涡流,防涡流挡板3与加强

挡板30之间设置有安装组件,安装组件可安装加强挡板30于防涡流挡板3上。

34.具体的,在本实施例中,所述安装组件包括夹板4以及螺栓40,其中,若干夹板4安装在加强挡板30底部处夹板4中部处开设有夹口,夹板4通过夹口卡接在防涡流挡板3上,同时,在防涡流挡板3开设有第一穿孔,在夹板4开设有第二穿孔,将螺栓40贯穿于第一穿孔以及第二穿孔中并拧紧从而实现加强挡板30与防涡流挡板3之间的固定。

35.此外,设置的防涡流挡板3位于出液口端部处的半径由容器罐本体1朝向出液斗2方向逐渐变小,能够有利于防涡流挡板3嵌入出液口内壁中,并逐渐抵紧于出液口内壁中。

36.进一步的,在防涡流挡板3靠近出液口内壁的抵接处设置有弹性条6,设置的弹性条6优选为橡胶材质,能够有效提高防涡流挡板3与出液口内壁处的摩擦力,从而使得防涡流挡板3的嵌设更加稳固。

37.实施例二:

38.参照图3,实施例二和实施例一的不同之处在于安装组件的不同,在本实施例中,安装组件包括螺柱5以及螺孔部50,其中,螺孔部50内开设有螺孔,螺孔供螺柱5进行螺纹穿插,螺孔部50安装在防涡流挡板3顶部中间处,同时,螺柱5安装在加强挡板30底部中间处,将螺柱5与螺孔部50进行螺纹连接从而实现加强挡板30与防涡流挡板3之间的固定。

39.实施原理:通过波浪条纹状的内里层11具有一定延伸性,从而可以更加有效的缓解热胀冷缩对容器罐品质的影响,有效延长了容器罐的使用寿命。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1