一种翻转机上料辅助定位系统调整机构的制作方法

1.本实用新型涉及翻转设备领域,具体地说是一种翻转机上料辅助定位系统调整机构。

背景技术:

2.翻转设备在工业企业中应用广泛,尤其是汽车板材加工企业,汽车板材转运时经常用到翻转设备,翻转设备主要能实现整个托盘产品上下表面翻转180度,从而满足不同产品方向性要求。现有技术中通常是利用叉车向翻转设备供料,但在实际操作中发现,由于叉车司机与供料平台之间有一定的距离,在供料过程中原料在翻转平台上的位置叉车司机很难能够一次性快速确认出来,往往需要叉车司机反复调整,费工费时。

3.随着科技发展,各种电子元件的应用也日益广泛,其中红外十字定位传感器能够指示准确位置,而凸面镜可以实现该位置的反射,如果能够将两者结合辅助叉车司机上料操作,将不必再反复调整,会大大提高上料效率,但由于板材产品种类多样,如何方便快捷地根据产品情况调整所述红外十字定位传感器和凸面镜位置是需要考虑的问题。

技术实现要素:

4.本实用新型的目的在于提供一种翻转机上料辅助定位系统调整机构,可以方便快捷地调整红外十字定位传感器和凸面镜位置,以适用于不同规格产品的上料。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种翻转机上料辅助定位系统调整机构,包括架体横梁、调节支架和伸缩杆,其中调节支架上端设有滑块与所述架体横梁滑动连接、下端设有升降套管与红外十字定位传感器连接,所述架体横梁上侧设有锁定螺栓和锁定滑槽,且所述锁定螺栓穿过所述锁定滑槽后与所述滑块螺栓连接,所述架体横梁下侧设有铰接杆和挂柱,且所述铰接杆自由端设有凸面镜,所述伸缩杆包括调整螺杆、挂钩和螺纹套管,其中螺纹套管固设于所述铰接杆上,所述调整螺杆一端与所述螺纹套管螺纹连接,另一端设有挂钩挂接于所述挂柱上。

7.所述调节支架设有连接螺杆,且所述连接螺杆上端与所述滑块固连、下端与所述升降套管螺纹连接。

8.所述架体横梁上设有滑槽,且所述滑块置于所述滑槽中,所述锁定滑槽设于所述滑槽上侧。

9.所述滑槽包括上侧的宽槽和下侧的窄槽,所述滑块包括上侧的滑块本体和下侧的限位凸部,且所述滑块本体置于所述滑槽上侧的宽槽中,所述限位凸部置于所述滑槽下侧的窄槽中。

10.所述架体横梁上侧设有刻度,且所述刻度设于所述锁定滑槽一侧。

11.本实用新型的优点与积极效果为:

12.1、本实用新型将红外十字定位传感器安装于调节支架上,所述调节支架可调节所述红外十字定位传感器的高度和水平位置,而凸面镜的角度则可以通过伸缩杆伸缩调整,

从而可以适用于不同规格产品的叉车上料操作。

13.2、本实用新型使用时,旋拧所述调节支架上的升降套管即可实现红外十字定位传感器的高度调节,而所述调节支架可在架体横梁上滑动实现红外十字定位传感器的水平调节,并且位置确定后,旋拧调节支架上端的锁定螺栓即可实现锁定,而调整凸面镜角度时,将伸缩杆挂钩摘下,并旋拧伸缩杆上的调节螺杆即可实现其长度改变,长度确定后再重新将挂钩挂接于架体横梁下侧的挂柱上,从而实现凸面镜的角度改变,整个过程操作简单方便。

14.3、本实用新型在架体横梁上侧设有刻度,当调节支架移动时,锁紧螺栓可以根据所述刻度的位置指示辅助操作人员确定所述调节支架移动距离,以方便精确调整。

附图说明

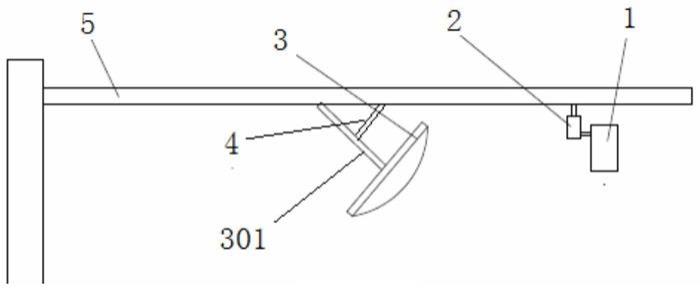

15.图1为本实用新型的结构示意图,

16.图2为图1中的调节支架结构示意图,

17.图3为图2中的a-a视图,

18.图4为图1中的伸缩杆结构示意图,

19.图5为本实用新型的使用状态示意图。

20.其中,1为红外十字定位传感器,2为调节支架,201为升降套管,202为连接螺杆,203为滑块,2031为限位凸部,204为锁定螺栓,3为凸面镜,301为铰接杆,4为伸缩杆,401为调整螺杆,402为挂钩,403为螺纹套管,5为架体横梁,501为滑槽,5011为宽槽槽面,502为挂柱,503为锁定滑槽。

具体实施方式

21.下面结合附图对本实用新型作进一步详述。

22.如图1~5所示,本实用新型包括架体横梁5、调节支架2和伸缩杆4,其中调节支架2上端设有滑块203与所述架体横梁5滑动连接、下端设有升降套管201与红外十字定位传感器1连接,所述架体横梁5上侧设有锁定螺栓204和锁定滑槽503,且所述锁定螺栓204穿过所述锁定滑槽503后与所述滑块203螺纹连接,所述架体横梁5下侧设有铰接杆301和挂柱502,且所述铰接杆301自由端设有凸面镜3,所述伸缩杆4包括调整螺杆401、挂钩402和螺纹套管403,其中螺纹套管403焊接固设于所述铰接杆301上,所述调整螺杆401一端与所述螺纹套管403螺纹连接,另一端设有挂钩402挂接于所述挂柱502上。

23.如图2所示,本实施例中,所述调节支架2设有连接螺杆202,且所述连接螺杆202上端与所述滑块203固连、下端与所述升降套管201螺纹连接,旋转所述升降套管201即可实现高度调整。

24.如图2所示,所述架体横梁5上设有滑槽501,且所述滑块203置于所述滑槽501中,如图3所示,本实施例中,所述滑槽501为t型滑槽,其包括上侧的宽槽和下侧的窄槽,所述滑块203为t型滑块,其包括上侧的滑块本体和下侧的限位凸部2031,且所述滑块本体置于所述滑槽501上侧的宽槽中,所述限位凸部2031置于所述滑槽501下侧的窄槽中,所述锁定滑槽503设于所述滑槽501上侧,当滑块203移动时,所述锁紧螺栓204沿着所述锁定滑槽503移动,当所述滑块203位置确定后,旋拧所述锁紧螺栓204使所述锁紧螺栓204上端螺帽压紧架

体横梁5上侧,而所述滑块本体两侧则与所述宽槽两侧的宽槽槽面5011压紧,从而实现所述滑块203的夹紧定位,旋拧所述锁紧螺栓204时,由于所述限位凸部2031的限制,所述滑块203不会发生转动,所述连接螺杆202由所述滑槽501下侧的窄槽伸入与所述滑块203固连。

25.所述架体横梁5上侧设有刻度,且所述刻度设于所述锁定滑槽503一侧,当所述调节支架2移动时,所述锁紧螺栓204可以根据所述刻度的位置指示辅助操作人员确定所述调节支架2移动距离,以方便精确调整。

26.本实用新型的工作原理为:

27.本实用新型工作时,叉车司机可根据产品形状大小情况调整所述凸面镜3和红外十字定位传感器1的位置,其中旋转所述调节支架2上的升降套管201可以调整红外十字定位传感器1的高度,而驱动调节支架2上的滑块203沿着架体横梁5上的滑槽501移动则可以调整红外十字定位传感器1水平方向的位置,待红外十字定位传感器1位置确定后,旋拧所述锁定螺栓204实现固定,而凸面镜3的角度调整则通过所述伸缩杆4的伸缩实现,调整时伸缩杆4一端的挂钩402可由架体横梁5下侧的挂柱502上摘下,然后操作人员旋转所述调整螺杆401即可调整其位于螺纹套管403外侧的长度,也即实现伸缩杆4长度调整,长度调整完毕后操作人员再重新将挂钩402挂接于所述挂柱502上。

28.当凸面镜3和红外十字定位传感器1的位置确定后,如图5所示,红外十字定位传感器1会在翻转机上料小车上指示一个精确的位置,并且该位置通过凸面镜3反射入司机的目视范围内,叉车司机通过凸面镜3看到的位置准确操纵叉车,可以一次性将原料放置在需要位置,不必再反复调整,省时省力,并且同一批次型号产品均可以实现一次性上料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1