一种支撑真空金属软管的吊具的制作方法

1.本实用新型涉及火箭发射技术领域,具体涉及一种支撑真空金属软管的吊具。

背景技术:

2.在真空金属软管的转运和组装过程中,需要利用吊具将真空金属软管吊装后转运或组装。而在捆绑吊装真空金属软管时,金属软管极易下坠过度和发生过度弯曲形变、继而发生管体破损和引发安全事故。例如,目前国内用的比较多的方法是利用绳索(如纤维带)捆扎后吊起软管,这种方式会使长管路产生应力集中,以致发生管路受扭或波纹管永久变形受损等问题,继而导致真空金属软管悬吊的失效,因此,无法在转运或组装过程中对真空金属软管提供有效稳定的保护。

3.因此,亟需提供一种可以给予真空金属软管稳定保护的吊具。

技术实现要素:

4.针对相关技术中的上述技术问题,本实用新型提出一种支撑真空金属软管的吊具,可以将多个基础型真空金属软管吊具加以组合,使其能够满足不同管长真空金属软管的吊装,同时还具有真空金属软管在地面转运的部分功能。保证了真空金属软管在吊装和转运过程中处于良好的自由状态,避免承受纤维吊带吊装时产生的集中载荷,从而可以使真空软管性能完好、不易变形受损。

5.本实用新型提供的一种支撑真空金属软管的吊具包括:主梁以及设置于所述主梁的支撑部和移动部;其中所述主梁为上开口的箱型结构,所述支撑部设置于所述主梁上开口位置,且在垂直于所述主梁长度方向上的横截面为v型,以用于吊装及转运作业时稳定支撑真空金属软管;所述移动部设置于所述主梁远离所述支撑部的一侧,用于实现整个吊具的推行转运。

6.在一个实施例中,本实用新型的支撑真空金属软管的吊具还包括同时与所述移动部和所述主梁连接的筋板;所述筋板上设有吊孔,用于安装卸扣后作为吊具的吊点。

7.在一个实施例中,所述支撑部包括设置于所述主梁上开口位置的第一支板和第二支板;所述第一支板与所述第二支板连接后形成开口向上的v型支撑面;所述v型支撑面的夹角范围为100

°

至120

°

。

8.在一个实施例中,所述移动部包括沿第一方向设置于所述主梁下部的多组脚轮;每组脚轮包括相对设置于所述主梁下部宽度方向两侧的两个脚轮。

9.在一个实施例中,所述筋板分别与所述脚轮和所述主梁下部垂直连接;所述吊孔贯穿所述筋板且设置于所述筋板的中间位置。

10.在一个实施例中,所述脚轮为具有锁止结构的万向轮;所述锁止结构用于限制所述万向轮的轮向,所述锁止结构还用于限制真空金属软管转运时整个吊具的推行。

11.在一个实施例中,沿所述第一方向,所述主梁的宽度方向的两侧均匀设置多个耳板;所述耳板作为锚点,用于与捆扎带配合将真空金属软管绑紧固定于所述第一支板和所

述第二支板形成的支撑面。

12.在一个实施例中,所述耳板为钩形薄板结构,用于支撑及托举真空金属软管时固定捆扎带。

13.在一个实施例中,所述主梁至少包括串连为一体的第一主梁和第二主梁,所述移动部分别设置于所述第一主梁和所述第二主梁的下部,所述支撑部分别设置于所述第一主梁和所述第二主梁的上部开口位置;所述支撑部用于支撑较长的真空金属软管,且真空金属软管通过捆扎带绑紧固定后通过设置于所述吊孔的卸扣被吊装,或者通过所述移动部被推行转运。

14.在一个实施例中,所述主梁至少包括利用连接横梁并列连接为一体的第一主梁和第二主梁,所述移动部分别设置于所述第一主梁和所述第二主梁,所述支撑部分别设置于所述第一主梁和所述第二主梁的上部开口位置;较长的真空金属软管盘卷设置于所述支撑部,并通过捆扎带被绑紧固定后通过设置于所述吊孔的卸扣被吊装,或者通过所述移动部推行转运。

15.本实用新型的支撑真空金属软管的吊具,可以将多个基础型真空金属软管吊具加以组合,使其能够满足不同管长真空金属软管的吊装,同时还具有真空金属软管在地面转运的部分功能。保证了真空金属软管在吊装和转运过程中处于良好的自由状态,避免承受纤维吊带吊装时产生的集中载荷,从而可以使真空软管性能完好、不易变形受损。

16.在阅读具体实施方式并且在查看附图之后,本领域的技术人员将认识到另外的特征和优点。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

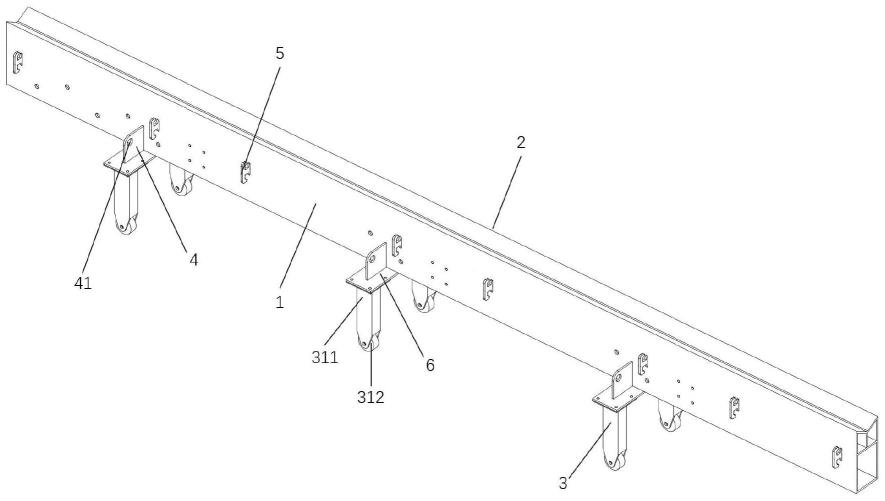

18.图1是本实用新型实施例的支撑真空金属软管的吊具的第一种基本结构示意图。

19.图2是本实用新型实施例的支撑真空金属软管的吊具的第二种基本结构示意图。

20.图3是本实用新型实施例的吊具与第一方向s垂直面的基本结构示意图。

21.图4是本实用新型实施例的基本型吊具支撑真空金属软管的示意图。

22.图5是本实用新型实施例的吊具的第一种组合结构示意图。

23.图6是本实用新型实施例的吊具的第二种组合结构示意图。

24.图7是本实用新型实施例的吊具的第三种组合结构示意图。

25.图8是利用本实用新型实施例的第三种组合形态的吊具支撑真空金属软管的示意图。

具体实施方式

26.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。诸如“下面”、“下方”、“在

…

下”、“低”、“上方”、“在

…

上”、“高”等的空间关系术语用于使描述方便,以解释一个元件相对于第二元件的定位,表示除了与图中示出的那些取向不同的取向

以外,这些术语旨在涵盖器件的不同取向。另外,例如“一个元件在另一个元件上/下”可以表示两个元件直接接触,也可以表示两个元件之间还具有其他元件。此外,诸如“第一”、“第二”等的术语也用于描述各个元件、区、部分等,并且不应被当作限制。类似的术语在描述通篇中表示类似的元件。

27.参见图1,本实用新型提供了一种支撑真空金属软管的吊具,包括主梁1以及设置于主梁1的支撑部2和移动部3,主梁1的长度根据待支撑真空金属软管的长度适应性设置。其中主梁1为至少具有一个上开口的箱型结构,也可以是只具有长度方向上三个面的箱型结构(也就是说长度方向上具有底面和两个侧面)。如此设置,可以减轻整个吊具的重量,也便于吊具的生产与组装装配。支撑部2设置于主梁1的上开口位置,且在垂直主梁1长度方向上的横截面为v型,以用于吊装及转运作业时稳定支撑真空金属软管。v型结构可以更好的支撑真空金属软管,可以有效避免真空金属软管在支板上滚动甚至脱落。移动部3设置于主梁1远离支撑部2的一侧,用于实现整个吊具的推行转运。起吊装置可以直接吊起主梁,从而可以避免直接对真空金属软管施力,从而可以有效保护真空金属软管的良好状态。

28.本实用新型实施例的真空金属软管吊具的应用,保证了真空金属软管在吊装和转运过程中处于良好的自由状态,避免承受纤维吊带吊装时产生的集中载荷,从而使真空软管性能完好,降低了真金空金属软管在吊装、转运过程中的受损风险。

29.参见图2,或者,在一个实施例中,支撑部具有多个,分别间隔设置于主梁上开口位置。如此设置,既可以满足金属软管的支撑需求,又能够减轻吊具重量,降低生产成本。

30.参见图1、图2、图3,在一个实施例中,本实用新型的支撑真空金属软管的吊具还包括同时与移动部3和主梁1连接的筋板4。筋板4上设有吊孔41,用于安装卸扣42后作为吊具的吊点。利用本实用新型的吊具进行支撑金属软管后起吊作业时,可以在吊孔处安装卸扣,利用起吊装置与卸扣连接后施力完成整个吊具的起吊。

31.进一步地,筋板4分别与脚轮3和主梁1垂直连接,从而可以增加三者之间的连接稳定性。吊孔41贯穿筋板4设置于筋板4的中间位置,以充分适应卸扣对吊孔的磨损,延长整块筋板的使用寿命。

32.参见图3,在一个实施例中,支撑部包括设置于主梁1上开口位置的第一支板21和第二支板22。第一支板21和第二支板22可以通过焊接的方式连接,也可以为一体成型结构。第一支板21与第二支板22的连接位置形成开口向上的v型支撑面,可以有效避免真空金属软管在支板上滚动甚至脱落。经过多次试验验证得知,v型横截面的夹角范围可以设置在90

°

至130

°

之间。为了简化支板的制造及组装难度,可以将v型横截面设置在100

°

至120

°

之间。

33.在一个实施例中,移动部3包括沿第一方向s设置于主梁1下部的多组脚轮,以实现对真空金属软管的稳定支撑和转运。每组脚轮包括相对设置于主梁1下部宽度方向两侧的第一脚轮31和第二脚轮32。其中,第一脚轮31和第二脚轮32相对内侧之间的距离可以大于主梁1的宽度,从而也可以增加整个吊具的稳定性。

34.参见图1和图3,进一步地,第一脚轮31和第二脚轮32分别包括:一端与主梁下部连接的长支腿311,以及与长支腿311另一端连接的万向轮312。需要说明的是,当所需的第一脚轮31与第二脚轮32相对内侧之间的距离大于主梁1的宽度时,可以在主梁1外接适当长度的连接片6,长支腿311可以利用连接片6与主梁1连接。本实用新型实施例的真空金属软管

吊具,可以利用万向轮实现吊具在不同使用场地之间的自由转运。

35.在上述实施例中,万向轮具有锁止结构。锁止结构用于限制所述万向轮的轮向,限制真空金属软管转运时整个吊具的推行。打开锁止结构,可以实现吊具的推行、转移和位置调整。闭合锁止结构,可以限制吊具的移动保证吊具的稳定支撑。

36.参见图1和图4,在一个实施例中,沿第一方向s,主梁在宽度方向上的一侧间隔设置多个耳板5,在另一侧相对应的位置匹配设置相同数量的耳板5。耳板5作为锚点,用于与捆扎带配合将真空金属软管绑紧固定于第一支板21和第二支板22形成的支撑面。具体地,当需要支撑金属软管后进行吊装时(如图4),可以将金属软管放置在支板上,使捆扎带分别与主梁宽度方向两侧相对设置的两个耳板捆固,以将金属软管捆绑固定在支板上。

37.或者,可以将上述实施例中的耳板替换为设置于主梁的紧绳器。紧绳器相对于耳板来说,具有操作便捷和更容易收紧捆扎带的优点。

38.参见图4,进一步地,耳板5为钩形薄板结构,且钩形薄板结构朝向支板设置,可以用于托举真空金属软管时固定捆扎带,使捆扎带不易脱落。

39.参见图5和图6,在上述实施例中,主梁至少包括串连为一体的第一主梁100和第二主梁200、沿第一方向s分别设置于第一主梁100和第二主梁200的移动部3、以及分别设置于第一主梁100和第二主梁200的支撑部2。其中第一主梁100与第二主梁200可以直接连接,也可以通过连接横梁300连接(图5)。支撑部2分别设置于第一主梁100和第二主梁200的上部开口位置,用于支撑真空金属软管400,若真空金属软管400长度大于第一主梁100和第二主梁200的长度和时,可以在第二主梁200的另一端继续串联第三主梁,以此类推。本实用新型实施例的吊具用于支撑较长的真空金属软管,且真空金属软管通过捆扎带绑紧固定后通过设置于吊孔的卸扣被吊装,或者通过移动部被推行转运。

40.使用本实用新型实施例的支撑真空金属软管的吊具时,可以将较长的真空金属软管依次设置于第一主梁的支撑部和第二主梁的支撑部(图6),并通过捆扎带被绑紧固定后通过吊点将其吊装,或者通过移动部被推行转运。由此可见,本实用新型实施例的真空金属软管吊具的扩展性和组合性较好,适用的范围较广,可以将基础型真空金属软管吊具加以组合,形成能够满足不同管长真空金属软管的吊装,同时也实现了真空金属软管在地面转运的部分功能。

41.参见图7和图8,或者,在另一个实施例中,主梁至少包括利用连接横梁300并列连接为一体的第一主梁100和第二主梁200,移动部3分别设置于第一主梁100和第二主梁200,支撑部2分别设置于第一主梁100和第二主梁200的上部开口位置。其中连接横梁300具有多个,并列设置于第一主梁100和第二主梁200之间,使整个组装后的吊具更稳定可靠。若真空金属软管长度大于第一主梁和第二主梁的长度和时,可以在第二主梁另一侧继续并联第三主梁,使金属软管蛇形盘卷设置于吊具,以此类推。其中,连接横梁的长度可以根据真空金属软管的硬度和延展性适应设置。

42.本实用新型实施例的吊具可以使较长的真空金属软管盘卷设置于支撑部,并通过捆扎带被绑紧固定后通过设置于吊孔的卸扣被吊装,或者通过移动部推行转运。

43.具体地,利用本实用新型实施例的支撑真空金属软管的吊具时,可以将较长的真空金属软管盘卷设置于第一主梁的支撑部和第二主梁的支撑部(图8),并通过捆扎带被绑紧固定后通过吊点将其吊装,或者通过移动部被推行转运。由此可见,本实用新型实施例的

真空金属软管吊具的扩展性和组合性较好,适用的范围较广,可以将基础型真空金属软管吊具加以组合,形成能够满足不同管长真空金属软管的吊装,同时也实现了真空金属软管在地面转运的部分功能。

44.本实用新型的上述实施例可以彼此组合,且具有相应的技术效果。

45.本实用新型实施例提供的一种支撑真空金属软管的吊具,集真空金属软管支撑吊装、推行转运、多方式组合扩展适用等功能为一体,优化了结构布局和使用方式。本技术的支撑真空金属软管的吊具占地面积小且易安装易转运,不受场地的约束,便于在发射场或者组装工厂快速布置,具有非常广的适用范围。且本技术提出的支撑真空金属软管的吊具还可以对较长的金属软管进行吊装,适用范围广,大幅提高了吊装真空金属软管的安全性和稳定性,降低了人工劳动强度,还具有功能集成、多任务并行及高可靠性的特点,保证吊装完成的真空金属软管性能及状态仍然完好无损。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1