一种粉剂上料机的制作方法

1.本实用新型涉及上料设备领域,更具体的说是涉及一种粉剂上料机。

背景技术:

2.在食品加工和化学合成过程中经常需要用到粉剂原料,并且通常需要将多种粉剂原料进行混合。在批量生产产品时,需要对粉剂原料进行持续上料,且对粉剂原料进行上料过程中,需要将粉剂原料定量添加到半成品产品中。现有的实现定量添加的方式通常为采用传感器进行称重计算,达到符合要求的重量后再进行添加,这种定量添加方式结构复杂,粉剂添加过程繁琐,成本高并且上料效率低。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种粉剂上料机,该上料机能够对粉剂进行持续定量上料,且成本低,上料效率高。

4.为实现上述目的,本实用新型提供了如下技术方案:一种粉剂上料机,包括料斗、料筒、上料辊以及旋转驱动件;

5.所述料斗内存储有粉剂;

6.所述料筒横向设置,所述料筒侧壁上设置有上开口和下开口,所述下开口位于所述上开口正下方,所述上开口与所述料斗下端导通;

7.所述上料辊同轴设置于所述料筒内,所述上料辊与所述料筒转动连接,所述上料辊的横截面与所述料筒的横截面相适配,所述上料辊的侧壁上设置有上料凹槽,所述上料辊旋转过程中,所述上料凹槽依次正对上开口和下开口;

8.所述旋转驱动件设置于所述料筒一侧,所述旋转驱动件用于驱动所述上料辊旋转。

9.作为本实用新型的进一步改进,所述上料凹槽的开口面积小于所述上开口以及所述下开口的面积。

10.作为本实用新型的进一步改进,所述料筒下方设置有传动带,所述传动带上放置有用于承接粉剂的若干收纳袋,所述传动带输送所述收纳袋时,所述粉剂上料至各个所述收纳袋内。

11.作为本实用新型的进一步改进,所述料斗设置有若干个,若干个所述料斗沿所述料筒的长度方向间隔分布,所述上开口、下开口以及上料凹槽对应设置有若干个。

12.作为本实用新型的进一步改进,所述上料辊上的不同上料凹槽的可容纳空间大小不同。

13.作为本实用新型的进一步改进,所述传动带的传动方向为所述料筒的长度方向,所述收纳袋在所述传动带上等距间隔分布,所述上料凹槽在所述料筒上等距间隔分布,所述收纳袋之间的距离为与所述上料凹槽之间的距离相同。

14.作为本实用新型的进一步改进,所述传动带上设置有若干限位槽,所述限位槽用

于供所述收纳袋放入。

15.作为本实用新型的进一步改进,所述上料凹槽的侧壁均为倾斜面,所述倾斜面的倾斜方向为使得所述上料凹槽的槽口面积大于槽底面积的方向。

16.本实用新型的有益效果:上料辊的横截面与所述料筒的横截面相适配,即上料辊与料筒之间没有供粉剂进入的间隙。上料辊在旋转过程中,上料凹槽与上开口导通时,粉剂通过上开口进入到上料凹槽内,上料凹槽与下开口导通时,粉剂在重力作用下通过下开口从上料凹槽内掉出,从而实现上料,由于上料凹槽的可容纳空间是确定的,能够容纳粉剂的量确定,因此每次上料的量不变,实现了对粉剂的定量上料,并且上料过程中只需要通过旋转驱动件驱动上料辊持续旋转即可实现持续定量上料,上料成本低,上料效率高。

附图说明

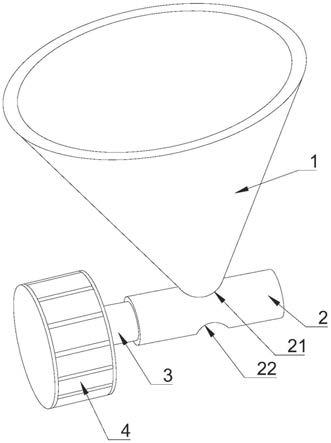

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的截面图。

19.附图标记:1、料斗;2、料筒;21、上开口;22、下开口;3、上料辊;31、上料凹槽;32、倾斜面;4、旋转驱动件;5、传动带;51、限位槽;6、收纳袋。

具体实施方式

20.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

21.参照图1、图2所示,本实施例的一种粉剂上料机,包括料斗1、料筒2、上料辊3以及旋转驱动件4;料斗1内存储有粉剂;料筒2横向设置,料筒2侧壁上设置有上开口21和下开口22,下开口22位于上开口21正下方,上开口21与料斗1下端导通;上料辊3同轴设置于料筒2内,上料辊3与料筒2转动连接,上料辊3的横截面与料筒2的横截面相适配,上料辊3的侧壁上设置有上料凹槽31,上料辊3旋转过程中,上料凹槽31依次正对上开口21和下开口22;旋转驱动件4设置于料筒2一侧,旋转驱动件4用于驱动上料辊3旋转。

22.具体的,旋转驱动件4为能够提高旋转力的设备,例如电机,旋转驱动件4可安装在用于支撑料斗1的支架上,也可安装在料斗1或者料筒2上。上料辊3的横截面与料筒2的横截面相适配是指上料辊3与料筒2之间没有供粉剂进入的间隙,从而避免粉料进入到上料辊3和料筒2之间的间隙内并通过下开口22排出,从而增大粉料的上料量,不利于对粉剂进行定量上料。每个料斗1对应设置有多个上料凹槽31,多个上料凹槽31沿上料辊3的中心轴线环状均匀分布,当每个料斗1的上料凹槽31对应设置为两个时,上料辊3每旋转半圈,即完成一次上料,有利于提高上料效率,或者在同样的上料效率下,能够降低上料辊3的转速,本实施例中,每个料斗1只对应设置有一个上料凹槽31。

23.作为改进的一个具体实施方式,参照图2所示,上料凹槽31的开口面积小于上开口21以及下开口22的面积。

24.具体的,该设计能够便于粉料从上开口21进入到上料凹槽31内并填充满上料凹槽31,同时能够便于上料凹槽31内的粉料完全通过下开口22掉出。

25.作为改进的一个具体实施方式,参照图2所示,料筒2下方设置有传动带5,传动带5上放置有用于承接粉剂的若干收纳袋6,传动带5输送收纳袋6时,粉剂上料至各个收纳袋6内。

26.具体的,传动带5不断输送收纳袋6,输送速度与上料辊3的旋转速度匹配,使得下开口22对准上料凹槽31时,均有一个收纳袋6位于下开口22正下方,从而使得上料凹槽31内的粉料进入到收纳袋6内。

27.作为改进的一个具体实施方式,参照图2所示,料斗1设置有若干个,若干个料斗1沿料筒2的长度方向间隔分布,上开口21、下开口22以及上料凹槽31对应设置有若干个。

28.具体的,每个料斗1内均可存储有不同的粉料,上料辊3旋转时同时对多个料斗1内的粉料进行上料。

29.作为改进的一个具体实施方式,参照图2所示,上料辊3上的不同上料凹槽31的可容纳空间大小不同。

30.具体的,不同上料凹槽31的可容纳空间与对应的料斗1内的不同粉料的每次上料量进行匹配。

31.作为改进的一个具体实施方式,参照图2所示,传动带5的传动方向为料筒2的长度方向,收纳袋6在传动带5上等距间隔分布,上料凹槽31在料筒2上等距间隔分布,收纳袋6之间的距离为与上料凹槽31之间的距离相同。

32.具体的,上述设计实现了在收纳袋6输送过程中依次定量收纳各种粉料。

33.作为改进的一个具体实施方式,参照图2所示,传动带5上设置有若干限位槽51,限位槽51用于供收纳袋6放入。

34.具体的,限位槽51的设置便于限制收纳袋6的位置,使得各个收纳袋6能够位于所需位置上。

35.作为改进的一个具体实施方式,参照图2所示,上料凹槽31的侧壁均为倾斜面32,倾斜面32的倾斜方向为使得上料凹槽31的槽口面积大于槽底面积的方向。

36.具体的,倾斜面32的设置便于上料凹槽31内的粉料快速从上料凹槽31内排出。

37.工作原理:

38.将收纳袋6放入到限位槽51内,传动带5不断输送收纳袋6,收纳袋6输送过程中依次经过各个料斗1下方。同时旋转驱动件4带动上料辊3旋转,上料辊3上的上料凹槽31与上开口21导通时,料斗1内的粉剂通过上开口21进入到上料凹槽31内,上料辊3继续旋转至上料凹槽31与下开口22导通时,粉剂在重力作用下通过下开口22从上料凹槽31内掉出,并进入到收纳袋6内,从而实现上料。

39.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1