一种用于液化气罐的自动化装卸罐装置的制作方法

1.本实用新型主要涉及到液化石油气灌装设备领域,具体涉及一种用于液化气罐的自动化装卸罐装置。

背景技术:

2.液化气罐用于装载液化石油气,在生活中起到十分重要的作用。当前,虽然很多城市居民已经使用上天然气,但是在很多未天然气入户改造的老小区、或者郊区、或者农村,仍然有大量的居民需要使用液化气罐装载的液化石油气。

3.当输送车将满车的装有液化石油气的未使用液化气罐(以下简称新罐)运输至气站卸货点时,需要将满车的新罐逐一搬运下车,然后还要将多个已使用完毕的空的液化气罐(以下简称空罐)逐一搬上车,再统一运送至灌装站进行灌装。由于液化气罐具有一定的重量,尤其是装有液化石油气的新罐,重量更重;并且大型输送车的车厢高度也很高,使得卸罐不易。现有技术中很多都是人工搬上搬下,这一是人力成本高、劳动辛苦;二是工作效率低;三是人工搬运容易造成液化气罐摔落,造成安全风险。尤其是在灌装站的搬运作业,因为灌装站是需要将已经灌装好的新罐逐一搬运上车后运输至气站,这相对于气站内将新罐搬运下车而言,将新罐搬运上车更加辛苦,作业更不易。

技术实现要素:

4.本实用新型所解决的技术问题在于:针对现有技术存在的问题,提供一种结构简单紧凑、操作方便灵活、工作效率高、自动化程度高、大大降低劳动强度的用于液化气罐的自动化装卸罐装置。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种用于液化气罐的自动化装卸罐装置,包括竖立的左机架和右机架,所述左机架和右机架内靠近上下两端处均设有一个链轮,上下两个所述链轮之间均绕设啮合了一条环形链;还包括用于承载液化气罐的一块内承载板组件和两块外承载板组件,所述内承载板组件的左右两侧各自通过一套竖向布置的限位滑轨可上下滑动地安装于左机架和右机架的内侧,两块所述外承载板组件各自通过一套竖向布置的限位滑轨可上下滑动地安装于左机架/或者右机架的外侧;所述内承载板组件的左右两侧各自通过一个连接件和左右两个环形链连接,所述左机架和右机架的顶部还连接有支撑横杆,所述支撑横杆上设有正反向驱动组件,所述正反向驱动组件同时驱动两个链轮不同方向旋转、以使两条环形链同步带动内承载板组件升降;两块所述外承载板组件也各自通过一个连接件和靠近的环形链连接,所述内承载板组件和两块外承载板组件一上一下的错位安装、以用于当内承载板组件升起时两块外承载板组件同步下降/或者当内承载板组件下降时两块外承载板组件同步升起。

7.作为本实用新型的进一步改进,所述正反向驱动组件包括第一齿轮、第二齿轮、第三齿轮、第四齿轮、第五齿轮、第六齿轮和正反向驱动电机;所述第一齿轮和左机架顶端的

链轮同轴安装,所述第二齿轮和右机架顶端的链轮同轴安装,所述第三齿轮和第四齿轮均安装于正反向驱动电机的驱动轴上,所述第五齿轮和第六齿轮同轴安装于支撑横杆上、且使第五齿轮和第四齿轮相啮合;所述第一齿轮、第六齿轮上绕设一条环形传动链条,所述第二齿轮、第三齿轮上也绕设一条环形传动链条。

8.作为本实用新型的进一步改进,所述支撑横杆上设有安装平台,所述正反向驱动电机安装于安装平台上。

9.作为本实用新型的进一步改进,所述内承载板组件和两块外承载板组件的底部均设有朝下凸出的缓冲支撑件。

10.作为本实用新型的进一步改进,所述缓冲支撑件包括安装杆、支撑杆和弹性件,所述安装杆中空且竖向安装于内承载板组件或者外承载板组件的底部,所述弹性件设于安装杆内,所述支撑杆的顶端插入安装杆内后和弹性件连接。

11.作为本实用新型的进一步改进,所述弹性件为弹簧、橡胶柱、硅胶柱中的一种。

12.作为本实用新型的进一步改进,所述内承载板组件和两块外承载板组件的顶部上对应每个液化气罐放置处均设有两块对称布置的导向限位板,每块所述导向限位板均朝外倾斜形成导向面、以用于将液化气罐快速导入并限位于两块导向限位板之间。

13.作为本实用新型的进一步改进,每块所述导向限位板上均套设有弹性缓冲套。

14.作为本实用新型的进一步改进,所述弹性缓冲套由橡胶或者硅胶或者海绵制成。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型的用于液化气罐的自动化装卸罐装置,不再需要人力将液化气罐搬上搬下,利用特殊的结构设计,一次即可完成多个空罐的搬下和多个新罐的同步搬上,这一是自动化程度高,操作方便快捷,大大降低了人力成本,作业更加轻松;二是一次搬运数量多,大大提高了工作效率;三是杜绝了人工搬运容易造成液化气罐摔落的安全风险。

附图说明

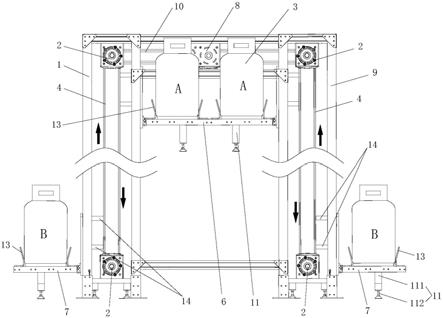

17.图1是本实用新型的用于液化气罐的自动化装卸罐装置的正视结构原理示意图。

18.图2是本实用新型的正反向驱动组件的俯视结构原理示意图。

19.图3是本实用新型的用于液化气罐的自动化装卸罐装置的侧视结构原理示意图。

20.图例说明:

21.1、左机架;2、链轮;3、液化气罐;4、环形链;5、限位滑轨;6、内承载板组件;7、外承载板组件;8、正反向驱动组件;81、第一齿轮;82、第二齿轮;83、第三齿轮;84、第四齿轮;85、第五齿轮;86、第六齿轮;87、正反向驱动电机;9、右机架;10、支撑横杆;101、安装平台;11、缓冲支撑件;111、安装杆;112、支撑杆;13、导向限位板;14、连接件。

具体实施方式

22.以下结合具体实施例和附图对本实用新型作进一步详细说明。

23.如图1至图3所示,本实用新型提供一种用于液化气罐的自动化装卸罐装置,包括竖立的左机架1和右机架9,左机架1和右机架9内靠近上下两端处均设有一个链轮2,上下两个链轮2之间均绕设啮合了一条环形链4;还包括用于承载液化气罐3的一块内承载板组件6和两块外承载板组件7,内承载板组件6的左右两侧各自通过一套竖向布置的限位滑轨5可

上下滑动地安装于左机架1和右机架9的内侧,两块外承载板组件7各自通过一套竖向布置的限位滑轨5可上下滑动地安装于左机架1/或者右机架9的外侧;内承载板组件6的左右两侧各自通过一个连接件14和左右两个环形链4连接,左机架1和右机架9的顶部还连接有支撑横杆10,支撑横杆10上设有正反向驱动组件8,正反向驱动组件8同时驱动两个链轮2不同方向旋转、以使两条环形链4同步带动内承载板组件6升降;两块外承载板组件7也各自通过一个连接件14和靠近的环形链4连接,内承载板组件6和两块外承载板组件7一上一下的错位安装、以用于当内承载板组件6升起时两块外承载板组件7同步下降/或者当内承载板组件6下降时两块外承载板组件7同步升起。

24.在本实施例中,链轮2通过旋转轴可旋转的安装于机架上,链轮2上啮合了一条环形链4。内承载板组件6和两块外承载板组件7一上一下的错位安装状态,如图所示,处于左右两侧的两块外承载板组件7此时处于最下端的位置、且内承载板组件6处于在最上端的位置。当环形链4带动两块外承载板组件7上滑至上端时,内承载板组件6势必会同步下滑至最下端,始终保持一上一下的错位状态。连接件可以是连接杆,其一端焊接在环形链4上,另一端焊接在内承载板组件6或者外承载板组件7上。具体作业原理如下:

25.以灌装厂为例,当需要将装有液化石油气的未使用液化气罐(以下简称新罐)搬运至车上、并且需要将车辆运来的已使用完毕的空的液化气罐(以下简称空罐)搬至灌装厂地面时,具体如下:左机架1和右机架9靠近车厢设立,并且处于图1的状态。此时地面人员将两个新罐b搬至处于底端的两块外承载板组件7上;然后车厢人员将两个空罐a搬运至内承载板组件6上,该内承载板组件6的高度正好处于车厢的高度,使得搬运平移很轻松。然后启动正反向驱动组件8。正反向驱动组件8可以同时驱动两个链轮2不同方向旋转,所以假设正反向驱动组件8正向旋转,此时处于左侧的环形链4按箭头所示方向顺时针运动,且处于右侧的环形链4按箭头所示方向逆时针运动。此时,在两条环形链4的带动下,内承载板组件6势必会下降并带动两个空罐a降至地面处。而两块外承载板组件7势必会同步上升并带动两个新罐b上升至车厢处。然后停止驱动,车厢人员将上升的两个新罐b搬运至车厢内,地面人员将下降的两个空罐a搬至地面上。然后地面人员再将地面的另外两个新罐搬至处于底端的内承载板组件6上、车厢人员将另外两个空罐搬运至处于顶端的两块外承载板组件7上,反向驱动组件8逆向旋转,再次继续上下滑动交换搬运。通过以上的特殊设计,具有如下技术优点:

26.本实用新型的用于液化气罐的自动化装卸罐装置,不再需要人力将液化气罐搬上搬下,利用特殊的结构设计,一次即可完成多个空罐的搬下和多个新罐的同步搬上,这一是自动化程度高,操作方便快捷,大大降低了人力成本,作业更加轻松;二是一次搬运数量多,大大提高了工作效率;三是杜绝了人工搬运容易造成液化气罐摔落的安全风险。

27.进一步,在较佳实施例中,正反向驱动组件8包括第一齿轮81、第二齿轮82、第三齿轮83、第四齿轮84、第五齿轮85、第六齿轮86和正反向驱动电机87;第一齿轮81和左机架1顶端的链轮2同轴安装,第二齿轮82和右机架9顶端的链轮2同轴安装,第三齿轮83和第四齿轮84均安装于正反向驱动电机87的驱动轴上,第五齿轮85和第六齿轮86同轴安装于支撑横杆10上、且使第五齿轮85和第四齿轮84相啮合;第一齿轮81、第六齿轮86上绕设一条环形传动链条,第二齿轮82、第三齿轮83上也绕设一条环形传动链条。为便于查看,附图2中未示出传动链条。这使得作业时,正反向驱动电机87可以同时驱动两个链轮2不同方向旋转,并且同

步旋转,升降保持一致、运动精度高。

28.进一步,在较佳实施例中,支撑横杆10上设有安装平台101,正反向驱动电机87安装于安装平台101上。在本实施例中,不论是内承载板组件6或是外承载板组件7,都包括垂直连接的承载板和安装板,安装板和限位滑轨5内的滑块连接、以使承载板于机架的侧面上下滑动。每侧一套竖向布置的限位滑轨5均设有两根轨道,每根轨道内均设有两个以上的滑块来用于和安装板连接,这使得能够对安装板形成稳固的连接,升降时更加平稳。

29.进一步,在较佳实施例中,内承载板组件6和两块外承载板组件7的底部均设有朝下凸出的缓冲支撑件11。当内承载板组件6和两块外承载板组件7下滑并最终降低地面处时,底部的缓冲支撑件11能够形成极佳的缓冲,不但延长了设备使用寿命,而且运行更加安全。

30.进一步,在较佳实施例中,缓冲支撑件11包括安装杆111、支撑杆112和弹性件,安装杆111中空且竖向安装于内承载板组件6或者外承载板组件7的底部,弹性件设于安装杆111内,支撑杆112的顶端插入安装杆111内后和弹性件连接。也即弹性件的顶部固定于安装杆111内,底部和支撑杆112的顶端连接,使得支撑杆112并不会从安装杆71内掉落。

31.进一步,在较佳实施例中,弹性件为弹簧、橡胶柱、硅胶柱中的一种。

32.进一步,在较佳实施例中,内承载板组件6和两块外承载板组件7的顶部上对应每个液化气罐3放置处均设有两块对称布置的导向限位板13,每块导向限位板13均朝外倾斜形成导向面、以用于将液化气罐3快速导入并限位于两块导向限位板13之间。这使得不论是上升还是下降,液化气罐3都被限位,作业十分安全,不会发生摔落的危险。

33.进一步,在较佳实施例中,每块导向限位板13上均套设有弹性缓冲套。使得不会刮坏液化气罐3的罐身,不但保证了美观,而且延长了液化气罐3使用寿命。

34.进一步,在较佳实施例中,弹性缓冲套由橡胶或者硅胶或者海绵制成。

35.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1