一种用于清凉油玻璃瓶的自动上料排布装置的制作方法

1.本实用新型涉及清凉油生产设备技术领域,具体地来说,涉及一种用于清凉油玻璃瓶的自动上料排布装置。

背景技术:

2.当前,清凉油在一般采用小型玻璃瓶进行罐装,因为玻璃瓶的价格便宜、化学稳定性好。而在玻璃瓶罐装清凉油前的传送过程中,上料时很容易出现堵住圆盘上料机出料口的情况,需要工人进行调整后才能继续。

3.针对上述问题,公开号cn105314364a,公开一种圆盘式玻璃瓶上料机,文中提出“一种圆盘式玻璃瓶上料机,它包括电动机、减速器、齿轮箱及圆盘;所述的圆盘上设置有刮刀,所述刮刀通过刮刀支架固定在齿轮箱上;所述圆盘上还设置有导轨,所述导轨通过导轨支架固定在齿轮箱上;所述圆盘上设置有出料口,所述出料口连接传送带

”ꢀ

。该现有技术中虽然通过设置圆盘、刮刀、导轨彼此协同配合,圆盘转动,刮刀把酒瓶划向圆盘边缘,边缘处的酒瓶经导轨运动至下一输送带,但是仍然存在着圆盘上料机出料完成后,后续传送带上的玻璃瓶排布不正,严重影响后续罐装工序的操作安全性和工作效率的技术问题。

4.为此,需要提供一种新的技术方案以解决上述技术问题。

技术实现要素:

5.本实用新型的目的在于提供一种用于清凉油玻璃瓶的自动上料排布装置,以解决上述背景技术中现有清凉油玻璃瓶用圆盘上料装置出料完成至下一罐装工序的传送过程中,传送带上的玻璃瓶排布不正,严重影响后续罐装工序的操作安全性和工作效率的技术问题。

6.为实现上述目的,本实用新型采取以下技术方案:

7.一种用于清凉油玻璃瓶的自动上料排布装置,包括进料传送带、圆盘上料机、以及弧形进料轨道;所述弧形进料轨道的进料端设置在圆盘上料机上,所述圆盘上料机包括圆盘、以及用于带动圆盘旋转的电机组件,所述圆盘的外侧围设固定有外框,所述外框靠近链条式出料传送带的一侧开设有与弧形进料轨道相配合的出料口,所述弧形进料轨道的出料端下方设有链条式出料传送带,所述链条式出料传送带呈直线型设置,所述出料口与链条式出料传送带之间连接有水平支撑板,所述水平支撑板位于弧形进料轨道的下方,所述链条式出料传送带上沿输送方向依次连接有直线传送轨道、弯曲传送轨道和直线出料轨道,所述弧形进料轨道与直线传送轨道圆弧连接;所述进料传送带与圆盘上料机相连通,所述外框靠近进料传送带的一侧设置有进料口,所述进料口与进料传送带之间设有安全连接板,所述安全连接板的两侧对称设有与进料口相配合的防护挡板,两侧所述防护挡板与外框呈一体式连接;

8.其中,所述弧形进料轨道包括并排设置的左进料工位和右进料工位,所述左进料工位和右进料工位均为竖直的弧面,所述弧面的开口均朝向左侧;所述直线传送轨道包括

平行设置的左传送工位ⅰ和右传送工位ⅰ,所述左传送工位ⅰ和右传送工位ⅰ均为竖直的平面;所述弯曲传送轨道包括并排设置的左传送工位ⅱ和右传送工位ⅱ,所述左传送工位ⅱ的长度大于右传送工位ⅱ的长度,所述左传送工位ⅱ为竖直的半椭圆面,所述右传送工位ⅱ为竖直的梯形面,所述半椭圆面和梯形面的开口均朝向右侧,所述直线出料轨道包括平行设置的左出料工位和右出料工位,所述左出料工位和右出料工位均为竖直的平面;

9.此外,所述外框上固定安装有引导片支架,所述引导片支架的下方滑移连接有与外框相配合的弧形引导片,所述引导片支架包括水平安装板、以及分别垂直连接在水平安装板下方两侧的竖直固定板,所述竖直固定板分别对称固定于外框的外壁侧,所述水平安装板设置于圆盘的上方中间位置,所述水平安装板上开设有与弧形引导片相适配的水平滑槽。

10.与现有技术相比,本实用新型的有益效果是:

11.1、本实用新型中在链条式出料传送带上配合设有弧形进料轨道、直线传送轨道、弯曲传送轨道、以及直线出料轨道,其中,首先通过弧形进料轨道的设置,使玻璃瓶在圆盘上料机上出料时进行第一次排列规整,然后通过弧形进料轨道与直线传送轨道的圆弧连接的设置,使玻璃瓶在转弯时进行第二次排列规整,继而通过直线传送轨道的设置,对依次排列的玻璃瓶再次进行导正,再通过弯曲传送轨道的设置,使玻璃瓶在传送过程中进行第三次排列规整,最后,通过直线出料轨道,将排列整齐的玻璃瓶平稳传送至下一罐装工序的设备处;整个弧形进料轨道、直线传送轨道、弯曲传送轨道、以及直线出料轨道依次连通形成蛇形输送通道,使清凉油玻璃瓶在传送的过程中自动同步进行排布规整,配合圆盘上料机,最终使玻璃瓶的上料及排布自动化、一体化,极大地提升了工作效率,有效地保证了后续罐装工序的操作安全性;

12.2.本实用新型中弯曲传送轨道的设置,由呈竖直的半椭圆面的左传送工位ⅱ、以及呈竖直的梯形面的右传送工位ⅱ彼此配合,弯曲式过渡,进一步保证了玻璃瓶在传送过程中的排列规整效果;

13.3.本实用新型中网格式进料传送带的设置,有效地保证了玻璃瓶在进料至圆盘上料机时的安全性和平稳性;同时,在圆盘上料机和进料传送带之间配合设有安全连接板,安全连接板的两侧对称设有与进料口相配合的防护挡板,避免了玻璃瓶在进料至圆盘上料机时出现掉瓶、摔落的问题,进一步保证了玻璃瓶在进料至圆盘上料机时的安全性;

14.4.本实用新型中通过圆盘上料机的圆盘、外框、引导片支架、以及弧形引导片的彼此协同配合,使圆盘上的玻璃瓶在弧形引导片的导正下沿圆盘边缘依次自动快速进料、出料;同时,引导片支架上的水平滑槽与弧形引导片相配合,可对弧形引导片的位置进行调整,使其适用于多种尺寸的玻璃瓶。

附图说明

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的工作原理示意图(省去圆盘上料机);

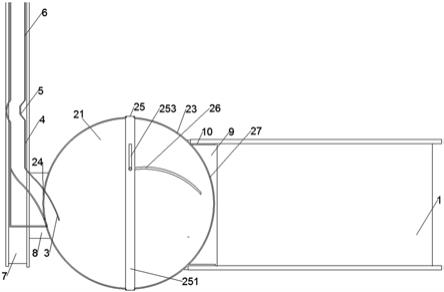

17.图3为本实用新型圆盘上料机的结构示意图。

18.图中:1、进料传送带,2、圆盘上料机,21、圆盘,22、电机组件,23、外框,24、出料口,25、引导片支架,251、水平安装板,252、竖直固定板,253、水平滑槽,26、弧形引导片,27、进

料口,3、弧形进料轨道,31、左进料工位,32、右进料工位,4、直线传送轨道,41、左传送工位ⅰ,42、右传送工位ⅰ,5、弯曲传送轨道,51、左传送工位ⅱ,52、右传送工位ⅱ,6、直线出料轨道,61、左出料工位,62、右出料工位,7、链条式出料传送带,8、水平支撑板,9、安全连接板,10、防护挡板。

具体实施方式

19.下面将结合附图,对本实用新型的技术方案进行清楚、完整地描述。

20.请参照图1~3所示,其示出一种用于清凉油玻璃瓶的自动上料排布装置,包括沿输送方向依次设置的进料传送带1、圆盘上料机2、弧形进料轨道3、直线传送轨道4、弯曲传送轨道5、以及直线出料轨道6,进料传送带1为网格式进料传送带,弧形进料轨道3与直线传送轨道4圆弧连接;圆盘上料机2包括圆盘21、电机组件22、外框23、引导片支架25、以及弧形引导片26,电机组件22用于带动圆盘21旋转,引导片支架25由水平安装板251、以及固定于外框23外壁侧的竖直固定板252组成,竖直固定板252分别对称垂直连接在水平安装板251的下方两侧,水平安装板251设置于圆盘21的上方中间位置,水平安装板251上开设有水平滑槽253,弧形引导片26通过水平滑槽253与水平安装板251滑移连接;弧形进料轨道3的进料端设置于圆盘21上,弧形进料轨道3的出料端下方设有呈直线型的链条式出料传送带4,外框23靠近链条式出料传送带7的一侧开设有与弧形进料轨道3相配合的出料口24,出料口24与链条式出料传送带7之间连接有水平支撑板8,水平支撑板8设置于弧形进料轨道3的下方,外框3靠近进料传送带1的一侧设置有进料口27,进料口27的两侧设有与外框23一体设置的防护挡板10,进料传送带1与进料口27之间设有安全连接板9,防护挡板10对称设置在安全连接板9的两侧;

21.其中,弧形进料轨道3由并排设置的左进料工位31和右进料工位32组成,左进料工位31和右进料工位32均为朝向左侧设置的竖直的弧面;直线传送轨道4由平行设置的左传送工位ⅰ41和右传送工位ⅰ42组成,直线出料轨道6由平行设置的左出料工位61和右出料工位62组成,左传送工位ⅰ41、右传送工位ⅰ42、左出料工位61、以及右出料工位62均为竖直的平面;弯曲传送轨道5由并排设置的左传送工位ⅱ51和右传送工位ⅱ52组成,右传送工位ⅱ52的长度小于左传送工位ⅱ51的长度,左传送工位ⅱ51为朝向右侧设置的竖直的半椭圆面,右传送工位ⅱ52为朝向右侧设置的竖直的梯形面。

22.工作时,先将空置的清凉油玻璃瓶(未画出)放入进料传送带1上,在进料传送带1的传动下,使清凉油玻璃瓶经进料口27,进入圆盘21内,同时,电机组件22带动圆盘21自转,弧形引导片26把清凉油玻璃瓶推向圆盘21的边缘,使清凉油玻璃瓶沿外框23内壁依次排布,随后,使清凉油玻璃瓶从出料口24,依次经弧形进料轨道3、直线传送轨道4、弯曲传送轨道5和直线出料轨道6,在链条式出料传送带4的传动下,平稳整齐地传送到后续罐装工序处(未画出)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1