一种覆膜热收缩包装机的制作方法

1.本技术涉及包装机的技术领域,尤其是涉及一种覆膜热收缩包装机。

背景技术:

2.为了避免板材产品表面在码垛、包装以及运输过程中划伤或磨损,同时为了保持板材产品表面的洁净,在板材产品生成出来之后,会利用覆膜包装机对板材进行覆膜操作。复合板覆膜包装机一般包括从动辊、主动辊、覆膜辊以及覆膜卷,覆膜辊与主动辊之间存在间隙以供复合板通过,覆膜卷上的薄膜贴合在板材上并与板材同步通过覆膜辊,即可完成复合板表面的覆膜操作。

3.产品覆膜时容易产生气泡,其原因很多,例如复合板表面不干净以及薄膜张紧度不够等等,复合板表面的清洁是否到位是复合板覆膜过程中会不会产生气泡的关键因素。

4.针对上述中的相关技术,发明人认为现有的板材自动覆膜包装机不能对板材在覆膜前进行表面的清扫,以去除其表面的灰尘或者金属碎屑颗粒等杂物,其覆膜效果不理想,有待进一步改进。

技术实现要素:

5.为了改善板材覆膜前表面会存在灰尘和金属碎片导致覆膜效果不理想的问题,本技术提供一种覆膜热收缩包装机。

6.本技术提供一种覆膜热收缩包装机,采用如下的技术方案:

7.一种覆膜热收缩包装机,包括底座,所述底座的顶部相对设置有支架,所述支架的中心处插接有滚轮,所述滚轮用于对材料本体进行传输,且所述材料本体位于滚轮表面,所述底座的两侧设置有外壳,所述外壳的内部设置有装膜管和安装架,所述装膜管位于安装架的顶部一侧,所述安装架的内部设置有安装架,所述装膜管的表面设置有覆膜,所述装膜管通过覆膜转动连接有压膜筒,所述压膜筒与材料本体之间滚动连接,所述底座的你内部设置有挡板,所述挡板位于装膜管的一侧,所述挡板包括有圆轴,所述圆轴插接有立板。

8.可选的,所述圆轴的两端插接有外壳,所述立板与圆轴之间转动连接,所述立板的底部设置有毛刷。

9.可选的,所述外壳的内部设置有固定板,所述固定板的一侧设置有减震柱,所述固定板通过减震柱连接有立板。

10.可选的,所述外壳的内部设置有气管,所述气管位于立板的一侧,所述气管的底部设置有喷嘴,所述喷嘴设置有若干个。

11.可选的,所述安装架内部开设有滑槽,压膜筒的内部设置有滚筒轴,所述滚筒轴的两端设置有滑块,所述滑块与滑槽之间滑动连接。

12.可选的,所述滑块的顶部设置有弹簧,所述弹簧的顶部出口端连接有滑槽。

13.可选的,所述弹簧的内部设置有立柱,所述立柱的顶部设置有软垫,且立柱与滑槽的内壁之间固定连接。

14.可选的,所述外壳的内部设置有压轴,所述压轴位于材料本体的顶部,并与材料本体之间滚动连接。

15.综上所述,本技术包括以下至少一种有益效果:

16.1.当材料本体在覆盖时,材料本体经过滚轮传动至外壳的内部,气管启动,喷嘴将材料本体表面的浮灰和金属碎屑进行清理,避免杂物过多导致对立板造成堆积,立板的底部设置有毛刷,毛刷的底部与材料本体之间滑动连接,可以增加立板的清洁能力,同时减少立板对材料本体的磨损,材料本体通过压轴,将材料本体与滚轮切合,尽量避免翘起,装膜管通过覆膜转动连接有压膜筒,压膜筒将压膜筒与材料本体进行贴合,这样的设计通过喷嘴与立板的设计,对材料本体进行清扫,增加了材料本体的洁净度,使材料本体的覆盖效果更好,增加了工作效率。

17.2.外壳的内部设置有固定板,固定板的两端与外壳固定连接,固定板的一侧设置有减震柱,固定板通过减震柱与立板之间的固定连接,尽量避免立板的晃动幅度过大,增加了立板的稳定性,使立板的清扫效果更好,外壳的内部设置有气管,气管的一端插接有外壳,且气管的出口端外接气源,气管位于立板的一侧,气管的底部设置有喷嘴,喷嘴将材料本体表面的浮灰和金属碎屑进行清理,避免杂物过多导致对立板造成堆积,导致影响立板的清扫效果。

附图说明

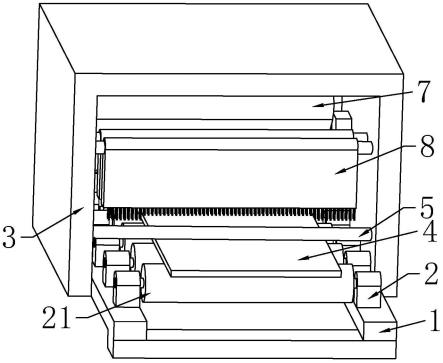

18.图1是本实施例的整体结构示意图;

19.图2是本实施例的剖视结构示意图;

20.图3是本实施例的图2处的a处结构示意图;

21.图4是本实施例的安装架结构示意图。

22.附图标记说明:1、底座;2、支架;21、滚轮;3、外壳;4、材料本体;5、气管;51、喷嘴;6、压轴;7、装膜管;71、覆膜;8、挡板;81、圆轴;82、立板;821、毛刷;83、立板;84、减震柱;9、安装架;91、滑槽;92、弹簧;921、立柱;10、压膜筒;101、滚筒轴;102、滑块。

具体实施方式

23.以下结合附图1-4对本技术作进一步详细说明。

24.实施例:

25.本技术实施例公开一种覆膜热收缩包装机。参照图1和图2,包装机包括底座1,底座1的顶部相对设置有支架2,支架2的中心处插接有滚轮21,支架2与滚轮21之间滚动连接,滚轮21用于对材料本体4进行传输,且材料本体4位于滚轮21表面,底座1的两侧设置有外壳3,外壳3与底座1的外壁之间固定连接,外壳3的内部设置有装膜管7和安装架9,装膜管7位于安装架9的顶部一侧,外壳3的内部设置有压轴6,压轴6的一侧设置有滚筒,滚筒的高度高于压轴6的水平面高度,滚筒的设计尽量避免覆膜71与压轴6的接触,避免压轴6与覆膜71内圈内卷,从而影响工作效率,压轴6位于材料本体4的顶部,并与材料本体4之间滚动连接,压轴6的设计尽量避免材料本体4翘起。

26.参照图2和图3,安装架9的内部设置有压膜筒10,装膜管7的表面设置有覆膜71,装膜管7通过覆膜71转动连接有压膜筒10,压膜筒10与材料本体4之间滚动连接,底座1的内部

设置有挡板8,挡板8位于装膜管7的一侧,挡板8包括有圆轴81,圆轴81插接有立板82,圆轴81的两端插接有外壳3,圆轴81与外壳3之间固定连接,立板82与圆轴81之间转动连接,通过立板82与圆轴81之间的相互配合,使立板82减少对材料本体4的压力,尽量避免对材料本体4的磨损,立板82的底部设置有毛刷821,毛刷821的底部与材料本体4之间滑动连接,可以增加立板82的清洁能力,同时减少立板82对材料本体4的磨损,外壳3的内部设置有固定板83,固定板83的两端与外壳3固定连接,固定板83的一侧设置有减震柱84,固定板83通过减震柱84与立板82之间的固定连接,尽量避免立板82的晃动幅度过大,增加了立板82的稳定性,使立板82的清扫效果更好。

27.参照图1和图2,外壳3的内部设置有气管5,气管5的一端插接有外壳3,且气管5的出口端外接气源,气管5位于立板82的一侧,气管5的底部设置有喷嘴51,喷嘴51不少于10组,喷嘴51将材料本体4表面的浮灰和金属碎屑进行清理,避免杂物过多导致对立板82造成堆积,导致影响立板82的清扫效果。

28.参照图2和图4,安装架9内部开设有滑槽91,滑槽91位于安装架9的中心处,压膜筒10的内部设置有滚筒轴101,滚筒轴101的两端并未与外壳3接触,滚筒轴101的两端设置有滑块102,滚筒轴101与滑块102之间滚动连接,滑块102与滑槽91之间滑动连接,这样的设计使压膜筒10可以上下浮动,尽量避免材料本体4在压膜筒10与滚轮21之间堵塞,增加了工作效率。

29.参照图2和图4,滑块102的顶部设置有弹簧92,弹簧92的顶部出口端连接有滑槽91,通过对弹簧92的设计增加了压膜筒10的回弹力,尽量避免压膜筒10与材料本体4之间不贴合的问题,增加了压膜筒10的工作效率,弹簧92的内部设置有立柱921,立柱921为伸缩杆,立柱921的设计增加了弹簧92的稳定性,尽量避免弹簧92出现歪斜,从而影响压膜筒10的压合效果,立柱921的顶部设置有软垫,且立柱921与滑槽91的内壁之间固定连接,通过软垫与滑槽91之间的固定连接,增加了软垫的稳定性,这样的设计通过喷嘴51与立板82的设计,对材料本体4进行清扫,增加了材料本体4的洁净度,使材料本体4的覆盖效果更好,增加了工作效率。

30.本技术实施例的一种覆膜热收缩包装机的实施原理为:

31.当材料本体4在覆盖时,材料本体4经过滚轮21传动至外壳3的内部,气管5启动,喷嘴51将材料本体4表面的浮灰和金属碎屑进行清理,避免杂物过多导致对立板82造成堆积,立板82的底部设置有毛刷821,毛刷821的底部与材料本体4之间滑动连接,可以增加立板82的清洁能力,同时减少立板82对材料本体4的磨损,材料本体4通过压轴6,将材料本体4与滚轮21切合,尽量避免翘起,装膜管7通过覆膜71转动连接有压膜筒10,压膜筒10将压膜筒10与材料本体4进行贴合,这样的设计通过喷嘴51与立板82的设计,对材料本体4进行清扫,增加了材料本体4的洁净度,使材料本体4的覆盖效果更好,增加了工作效率。

32.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1