用于料仓的出料装置的制作方法

1.本实用新型涉及物料储存出料设备技术领域,具体涉及用于料仓的出料装置。

背景技术:

2.料仓是指能够储存一定的物料并可根据需要稳定供应物料的机构,具有一定的计量供料作用,以确保生产线的连续性和稳定性。

3.目前在刨花板制造领域应用较广的料仓或料斗的出料装置主要有螺旋出料装置、星形卸料器、液压推杆式出料装置及刮板出料装置这几种形式。其中,螺旋出料装置可用于削片料、刨片料、颗粒料及粉料的出料,使用范围较广,其结构简单、易于控制、运行稳定、易于制造维护,造价也较低;星形卸料器主要针对颗粒料或粉料这类形态较小的物料出料,刮板出料装置和液压推杆式出料装置适合于大片(块)料的出料,星形卸料器、刮板出料装置和液压推杆式出料装置的均存在结构复杂、控制难度大、运行稳定性较差、制造维护难度大的缺陷,且造价较高。因此,料仓的出料装置通常优选采用螺旋出料装置,但是现有螺旋出料装置包括外壳,外壳设有多个并排布置且朝上开口的输送凹槽,任意相邻两个输送凹槽通过分隔部分隔,各输送凹槽中安装有输送螺旋,各输送凹槽两侧的分隔部或者外壳均延伸至输送螺旋的上方形成共物料进入的通道,在用在秸秆物料、大刨花物料等轻质片(块)状物料时,极易形成物料搭桥现象,造成料仓无法稳定供料,并且螺旋出料装置在输送物料过程中,物料极容易卡在螺叶与输送凹槽的缝隙之间,造成运行负荷过大,形成卡机现象。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术存在的不足,提供一种结构简单紧凑、造价低、易于制造维护、便于控制、出料稳定性和均匀性好、故障率低的用于料仓的出料装置。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种用于料仓的出料装置,包括外壳,所述外壳设有多个并排布置且朝上开口的输送凹槽,任意相邻两个输送凹槽通过分隔部分隔,各输送凹槽中安装有输送螺旋,各分隔部的高度低于两侧输送凹槽中输送螺旋的高度。

7.作为上述技术方案的进一步改进:

8.各分隔部的高度与两侧输送凹槽中输送螺旋的高度差不大于输送螺旋直径的1/5。

9.所有输送螺旋的输送方向一致。

10.至少有两个输送凹槽中输送螺旋的输送方向相反。

11.任意相邻两个输送凹槽中输送螺旋的输送方向相反。

12.所述分隔部的顶面为水平面。

13.所述分隔部的顶面为自中部向两侧逐渐向下延伸的弧形面。

14.所述外壳包括多个并排布置的u型壳体,任意相邻两个u型壳体连接构成一个所述

分隔部,各u型壳体的一端连接有挡板,各u型壳体的一端作为输出物料的输出端。

15.任意相邻两个u型壳体相互靠近的侧边通过连接板焊接固定。

16.与现有技术相比,本实用新型的优点在于:

17.本实用新型用于料仓的出料装置中,分隔部的高度低于两侧输送凹槽中输送螺旋的高度,能够增大物料与输送螺旋的接触面,减小相邻两个输送凹槽之间分隔部的宽度,使物料不易形成搭桥,能够提高出料稳定性和均匀性;同时,输送螺旋与输送凹槽之间的间隙在输送螺旋旋转方向上的尺寸也减少,使物料不易卡在输送螺旋与输送凹槽之间的间隙中,能够大大减少卡机现象发生,并减轻运行负荷。该用于料仓的出料装置在保证出料稳定、均匀,故障率低的前提下,还具有结构简单紧凑、造价低、易于制造维护、便于控制的优点。

附图说明

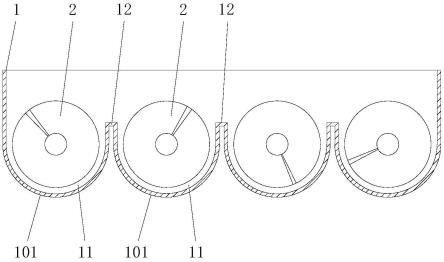

18.图1为用于料仓的出料装置的俯视结构示意图。

19.图2为用于料仓的出料装置的剖视结构示意图。

20.图例说明:

21.1、外壳;11、输送凹槽;12、分隔部;2、输送螺旋;101、u型壳体;102、挡板。

具体实施方式

22.以下结合附图和具体实施例对本实用新型作进一步详细说明。

23.如图1和图2所示,本实施例的用于料仓的出料装置,包括外壳1,外壳1设有多个并排布置且朝上开口的输送凹槽11,任意相邻两个输送凹槽11通过分隔部12分隔,各输送凹槽11中安装有输送螺旋2,各分隔部12的高度低于两侧输送凹槽11中输送螺旋2的高度,也即各分隔部12的顶面高度低于输送螺旋2的螺旋叶片的顶点高度。该用于料仓的出料装置中,分隔部12的高度低于两侧输送凹槽11中输送螺旋2的高度,能够增大物料与输送螺旋2的接触面,减小相邻两个输送凹槽11之间分隔部12的宽度,使物料不易形成搭桥,能够提高出料稳定性和均匀性;同时,输送螺旋2与输送凹槽11之间的间隙在输送螺旋2旋转方向上的尺寸也减少,使物料不易卡在输送螺旋2与输送凹槽11之间的间隙中,能够大大减少卡机现象发生,并减轻运行负荷。该用于料仓的出料装置在保证出料稳定、均匀,故障率低的前提下,还具有结构简单紧凑、造价低、易于制造维护、便于控制的优点。虽然各分隔部12的高度低于两侧输送凹槽11中输送螺旋2的高度,使输送凹槽11的有效输送面积降低,使单个输送凹槽11和输送螺旋2的输送出料能力降低,但是采用多个输送凹槽11和输送螺旋2配合能够保证整体输送出料能力,且输送凹槽11和输送螺旋2构成螺旋输送机构结构简单、密封性好、稳定可靠、用电功率小,可以降低生产费用和维护费用,使用费用低。

24.本实施例中,输送螺旋2为现有技术,包括转轴、连接在转轴上的螺旋叶片以及与转轴相连用于驱动转轴转动的旋转驱动机构。

25.本实施例中,各分隔部12的高度与两侧输送凹槽11中输送螺旋2的高度差不大于输送螺旋2直径的1/5,该范围在保证出料稳定均匀和降低故障率的同时,能够保证具有较好的输送出料能力。

26.本实施例中,至少有两个输送凹槽11中输送螺旋2的输送方向相反,输送方向相反

的两个输送螺旋2使物料相互错开运动,能够进一步避免物料搭桥和卡死。优选的,任意相邻两个输送凹槽11中输送螺旋2的输送方向相反,防止物料搭桥和卡死的效果更优。当然,在其他实施例中,也可使所有输送螺旋2的输送方向一致。

27.本实施例中,分隔部12的顶面为水平面。可以减轻两侧输送螺旋2在旋转过程中的物料挤压作用,减少输送螺旋2负荷,并降低物料交错搭桥几率。

28.本实施例中,分隔部12的顶面为自中部向两侧逐渐向下延伸的弧形面,利于落在分隔部12顶面的物料顺畅的向两侧运动,可进一步提高防止物料搭桥的效果。

29.本实施例中,外壳1包括多个并排布置的u型壳体101,任意相邻两个u型壳体101连接构成一个分隔部12,各u型壳体101的一端连接有挡板102,各u型壳体101的一端作为输出物料的输出端。其制作简单、方便。将现有螺旋输送机的机壳切割一部分后即可得到上述u型壳体101,不需要单独开模制造,其制作简便,易于在现有市购装置的基础上进行改进得到。

30.本实施例中,任意相邻两个u型壳体101相互靠近的侧边通过连接板焊接固定。可根据需要调节输送凹槽11的间距和尺寸,且方便制作装配。

31.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本实用新型技术构思前提下所得到的改进和变换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1