一种双通道撕重膜搬移机构的制作方法

1.本实用新型涉及自动化设备领域,特别指一种双通道撕重膜搬移机构。

背景技术:

2.平板显示器件是智能手机、平板电脑、笔记本电脑、可穿戴电子设备、电视、冰箱、空调、仪器仪表等需要显示功能的电子产品的重要部件。近年来,随着以大屏智能手机、可穿戴电子设备为代表的新兴消费类电子产品和智能家居产品市场需求的迅速扩大,我国平板显示器件出货量保持持续快速增长,带动了平板显示器件生产设备的跨越式发展。根据最新预测,tft lcd 面板的需求面积将从 2015年的 16,100 万平方米增长至 2016 年的 17,400 万平方米,涨幅达 8%。虽然终端产品需求下滑,导致面板出货片数有所下降。但随着产品尺寸的大型化以及手机和平板电脑需求持续增长,以面积计算的面板需求量将稳步提升,预测2016-2021 年全球lcd 面板出货量仍将保持6-8%的增速。

3.在屏幕制成工艺中,盖板的与lcd贴合是一项核心工艺。在屏幕制成工艺升级自动化产线过程中需要解决以下技术问题:在盖板整线贴合自动化过程中,盖板表面覆盖有重膜保护,因此在贴合前需要解决重膜撕离问题;另外,在贴附自动化产线中,撕重膜效率还需要与整线产能匹配,保证撕膜效率。

技术实现要素:

4.本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种采用双通道同步独立撕膜,有效地提升了撕膜效率,通过平面吸附实现硬质材料盖板的撕膜辅助吸附及搬移,有效地完成重膜撕离的双通道撕重膜搬移机构。

5.本实用新型采取的技术方案如下:一种双通道撕重膜搬移机构,包括平行间隔设置的二组撕重膜搬移组件,二组撕重膜搬移组件沿直线方向延伸形成两条撕膜通道;上述撕重膜搬移组件包括撕重膜直线模组及撕重膜搬移部件,其中,上述撕重膜直线模组架设在机台上;上述撕重膜搬移部件包括至少二组,撕重膜搬移部件连接于撕重膜直线模组的输出端上,经撕重膜直线模组驱动沿撕膜通道直线运动;撕重膜搬移部件通过下部的撕膜板从上部吸附重膜表面,通过撕膜板带动重膜向上运动,将重膜撕离。

6.优选的,所述的撕重膜搬移组件包括撕重膜升降模组、撕重膜升降滑座、撕膜板及fpc吸附部件,其中,上述撕重膜升降模组竖直连接于撕重膜直线模组的输出端上;上述撕重膜升降滑座沿竖直方向可滑动地设置在撕重膜升降模组上,并与撕重膜升降模组的输出端连接。

7.优选的,所述的撕膜板水平连接在撕重膜升降滑座的底部,撕膜板的底面布设有至少二个真空吸孔,以便吸附重膜。

8.优选的,所述的fpc吸附部件包括fpc吸附支架及fpc吸附气嘴,其中,上述fpc吸附支架沿撕膜板的侧边方向连接于撕膜板的一侧,fpc吸附支架上设有安装条槽;上述fpc吸附气嘴可拆卸地安装在fpc吸附支架上,且气嘴方向朝下设置,以便吹出高压气体至重膜侧

边将重膜侧边吹气,辅助撕膜。

9.本实用新型的有益效果在于:

10.本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种采用双通道同步独立撕膜,有效地提升了撕膜效率,通过平面吸附实现硬质材料盖板的撕膜辅助吸附及搬移,有效地完成重膜撕离的双通道撕重膜搬移机构。

11.本实用新型用于解决盖板底部重膜撕离问题,整体以两条平行间隔设置的撕重膜直线模组作为驱动导向部件,沿两撕重膜直线模组方向整体形成两条独立的撕膜通道,在撕膜通道下方设有撕膜机构,该种双通道独立撕膜方式相比于单工位撕膜,效率提升2倍,适用于高速自动化产线产能要求。另外,针对重膜的特性,本发明的撕膜部件采用撕重膜升降直线模组作为竖直方向的动力部件,通过驱动撕重膜滑座带动其下方的撕膜板升降运动,通过撕膜板底部布设的真空吸孔吸附固定盖板;撕膜板吸附固定盖板本体,同时通过设置于撕膜板侧部的fpc吸附支架及其上设置的fpc吸附气嘴吸附柔性的fpc,避免fpc在重力作用下弯折至撕膜部位,干扰撕膜;当撕膜板吸附固定盖板后,下方的撕膜机构将盖板底部的重膜撕离盖板。通过本实用新型将悬空吸附固定方式,有效地解决了物料底部重膜撕离问题;同时,撕膜完成后的物料直接经本实用新型直线搬移至下一工位,实现辅助撕膜的同时同步解决了撕膜后物料的自动搬移问题。

附图说明

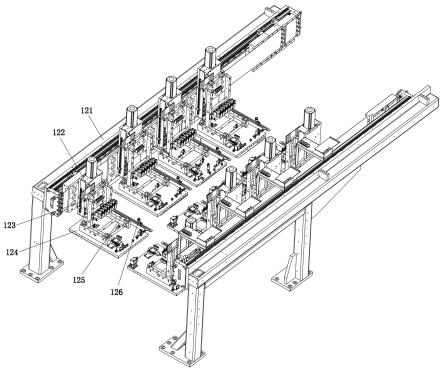

12.图1为本实用新型的立体结构示意图之一。

13.图2为本实用新型的立体结构示意图之二。

具体实施方式

14.下面将结合附图对本实用新型作进一步描述:

15.如图1至图2所示,本实用新型采取的技术方案如下:一种双通道撕重膜搬移机构,包括平行间隔设置的二组撕重膜搬移组件,二组撕重膜搬移组件沿直线方向延伸形成两条撕膜通道;上述撕重膜搬移组件包括撕重膜直线模组121及撕重膜搬移部件,其中,上述撕重膜直线模组121架设在机台上;上述撕重膜搬移部件包括至少二组,撕重膜搬移部件连接于撕重膜直线模组121的输出端上,经撕重膜直线模组121驱动沿撕膜通道直线运动;撕重膜搬移部件通过下部的撕膜板124从上部吸附重膜表面,通过撕膜板124带动重膜向上运动,将重膜撕离。

16.撕重膜搬移组件包括撕重膜升降模组122、撕重膜升降滑座123、撕膜板124及fpc吸附部件,其中,上述撕重膜升降模组122竖直连接于撕重膜直线模组121的输出端上;上述撕重膜升降滑座123沿竖直方向可滑动地设置在撕重膜升降模组122上,并与撕重膜升降模组122的输出端连接。

17.撕膜板124水平连接在撕重膜升降滑座123的底部,撕膜板124的底面布设有至少二个真空吸孔,以便吸附重膜。

18.fpc吸附部件包括fpc吸附支架125及fpc吸附气嘴126,其中,上述fpc吸附支架125沿撕膜板124的侧边方向连接于撕膜板124的一侧,fpc吸附支架125上设有安装条槽;上述fpc吸附气嘴126可拆卸地安装在fpc吸附支架125上,且气嘴方向朝下设置,以便吹出高压

气体至重膜侧边将重膜侧边吹气,辅助撕膜。

19.进一步,本实用新型设计了一种采用双通道同步独立撕膜,有效地提升了撕膜效率,通过平面吸附实现硬质材料盖板的撕膜辅助吸附及搬移,有效地完成重膜撕离的双通道撕重膜搬移机构。本实用新型用于解决盖板底部重膜撕离问题,整体以两条平行间隔设置的撕重膜直线模组作为驱动导向部件,沿两撕重膜直线模组方向整体形成两条独立的撕膜通道,在撕膜通道下方设有撕膜机构,该种双通道独立撕膜方式相比于单工位撕膜,效率提升2倍,适用于高速自动化产线产能要求。另外,针对重膜的特性,本发明的撕膜部件采用撕重膜升降直线模组作为竖直方向的动力部件,通过驱动撕重膜滑座带动其下方的撕膜板升降运动,通过撕膜板底部布设的真空吸孔吸附固定盖板;撕膜板吸附固定盖板本体,同时通过设置于撕膜板侧部的fpc吸附支架及其上设置的fpc吸附气嘴吸附柔性的fpc,避免fpc在重力作用下弯折至撕膜部位,干扰撕膜;当撕膜板吸附固定盖板后,下方的撕膜机构将盖板底部的重膜撕离盖板。通过本实用新型将悬空吸附固定方式,有效地解决了物料底部重膜撕离问题;同时,撕膜完成后的物料直接经本实用新型直线搬移至下一工位,实现辅助撕膜的同时同步解决了撕膜后物料的自动搬移问题。

20.本实用新型的实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本实用新型专利范围所做的等效变化或修饰,均属于本实用新型专利权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1