一种新型的单件分离机的制作方法

1.本实用新型涉及一种新型的单件分离机,属于快递自动化分拣设备技术领域。

背景技术:

2.市面上的快递包裹传统的分拣方式都是通过人工手动将所有的包裹放置在传送带上,然后由人工手动分拣,最后再送到客户手上。

3.传统的快递分拣方式存在以下问题:

4.1.现有的快递分拣的方式自动化程度低,劳动强度高;

5.2.现有的快递分拣的方式中,若想实现快递的单件分离,首先需要将成堆的包裹打散,其次,需要将打散后的包裹分成单个的;最后,将每个包裹依次传送。

6.因此,现有技术中出现了包裹的单件分离机,包括打散板先将成堆的包裹打散,再利用摄像机识别包裹的位置并且通过控制器控制拉距板上的小车实现包裹的单个依次传送。

7.但是现有技术中的摄像机的位置是固定的,因此摄像机可能存在死角,若前面的包裹的体积以及高度较大时可能会将后面的体积以及高度较小的包裹遮挡,导致部分包裹的单件分离失败,需要人工手动进行分拣,导致劳动强度大。

技术实现要素:

8.本实用新型要解决的技术问题是:提供一种新型的单件分离机,以解决摄像机的位置是固定的,因此摄像机可能存在死角,若前面的包裹的体积以及高度较大时可能会将后面的体积以及高度较小的包裹遮挡,导致部分包裹的单件分离失败,需要人工手动进行分拣,导致劳动强度大的问题。

9.本实用新型采取的技术方案为:一种新型的单件分离机,包括机架、打散板、拉距板以及摄像机,所述打散板与所述拉距板均位于水平面上,所述打散板为梯形,所述拉距板为矩形,所述打散板的两个底边中较长的一个底边与拉距板固定且对齐;所述打散板上沿货物的前进方向设置有打散皮带;所述拉距板上沿货物的前进方向设置有数十个用于传递货物的小车;所述摄像机固定在所述拉距板的上方,所有的所述小车均通过控制器与所述摄像机电性连接;所述摄像机的数量设置为两个,两个所述摄像机中的一个位于拉距板的首端的上方,另一个所述摄像机位于拉距板的末端的上方,且两个所述摄像机滑动连接在机架上,所述摄像机在驱动机构的驱动下在机架上滑动。

10.优选的,所述打散板以及所述拉距板的两侧固定有挡板。

11.优选的,所述小车整齐排列成方格形。

12.优选的,所述小车包括固定在机架上的外壳,所述外壳内部固定有拉距电机,拉距电机的输出轴上固定有第一齿轮,第一齿轮通过同步带传动连接有第二齿轮,所述第二齿轮固定在第二转轴上,所述第二转轴上固定连接有第四滚筒,所述小车的上端面的两端分别转动连接有第一滚筒和第二滚筒,所述第一滚筒、第二滚筒以及第四滚筒上连接有同一

根拉距皮带;所述摄像机通过控制器与所述拉距电机电性连接。

13.优选的,所述外壳内部转动连接有张紧滚筒,所述张紧滚筒位于以所述第一滚筒、第二滚筒以及第四滚筒为顶点的三角形的中部,且所述张紧滚筒位于所述拉距皮带的外侧。

14.优选的,两个所述摄像机的滑动方向相反。

15.优选的,所述驱动机构为气缸。

16.优选的,所述打散皮带的数量设置为3-10个并且关于打散板的对称轴呈扇形分布。

17.本实用新型的有益效果:与现有技术相比,本实用新型通过设置两个摄像机,且使摄像机在气缸的驱动下往复水平滑动,两个摄像机的滑动方向相反,从而可以全面的监控所有的小车,避免监控死角的发生,从而实现所有包裹的顺利单件分离。

附图说明

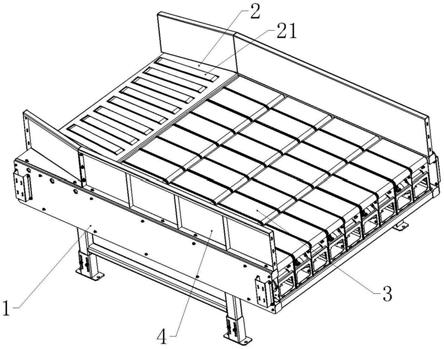

18.图1为本实用新型整体结构俯视图;

19.图2为本实用新型整体结构立体图;

20.图3为小车的结构立体图;

21.图4为去掉外壳后的小车的结构立体图;

22.图5为去掉外壳后的小车的结构又一立体图。

23.图6为摄像机安装示意图。

具体实施方式

24.下面结合附图及具体的实施例对本实用新型进行进一步介绍。

25.实施例1:

26.一种新型的单件分离机,包括机架1、打散板2、拉距板以及摄像机5。

27.如图1和图2所示,打散板2与拉距板均位于水平面上,打散板2为梯形,拉距板为矩形,打散板2的两个底边中较长的一个底边与拉距板固定且对齐;打散板2以及拉距板的两侧固定有挡板4。

28.打散板2上沿货物的前进方向设置有10条打散皮带21,且10条打散皮带21关于打散板2的对称轴呈扇形分布,方便将成堆的包裹打散,机架1上转动连接有第一带轮和第二带轮,打散皮带21套在第一带轮和第二带轮上,其中第一带轮为主动轮,第二带轮为从动轮,机架1上固定有打散电机,打散电机的输出轴上固定有第三转轴,第一带轮固定套设在第三转轴上。

29.启动打散电机,打散电机转动驱动第三转轴转动,第三转轴带动主动轮旋转,主动轮带动打散皮带21和从动轮旋转,从而可将成堆的快递包裹打散。

30.如图1-图2所示,拉距板上沿货物的前进方向设置有数36个用于传递货物的小车3,小车3整齐排列成9

×

4的方格形。

31.如图3和图5所示,小车3包括固定在机架1上的外壳31,外壳31的上端开口,外壳31内部固定有拉距电机37,拉距电机37的输出轴上固定有第一齿轮,第一齿轮通过同步带38传动连接有第二齿轮39,第二齿轮39固定在第二转轴上,第二转轴上固定连接有第四滚筒

34,小车3的上端面的两端分别转动连接有第一滚筒33和第二滚筒34,第一滚筒33、第二滚筒34以及第四滚筒36上连接有同一根拉距皮带32;第一滚筒33、第二滚筒34以及第四滚筒36形成倒三角形,外壳31内部转动连接有张紧滚筒35,张紧滚筒35位于以第一滚筒33、第二滚筒34以及第四滚筒36为顶点的三角形的中部,且张紧滚筒35位于拉距皮带32的外侧;拉距皮带32的上端水平且位于外壳31的口部上方。

32.启动拉距电机37,拉距电机37驱动第一齿轮转动,第一齿轮通过同步带38带动第二齿轮39转动,第二齿轮39带动第二转轴以及第四滚筒36旋转,第二滚筒34起到主动轮的作用,第四滚筒36带动第一滚筒33、第二滚筒34、张紧滚筒35以及拉距皮带32转动,从而实现快递包裹的传送。

33.本实施例中还包括摄像机5,拉距板的上方固定有弧形的轨道52,如图6所示,弧形的轨道52的左侧通过固定块54铰接有气缸53,气缸53周期性伸缩,摄像机5通过滑套51滑动连接在轨道52上,滑套51与气缸53的伸缩臂的末端铰接,气缸53的伸缩臂伸缩驱动滑套51带动摄像机5沿着轨道左右滑动,摄像机5始终竖直朝下。本实施例中的摄像机5的数量以及轨道52的数量均设置为2个,两个摄像机5中的一个位于拉距板的左端的正上方,另一个位于拉距板的右端的正上方,且两个摄像机5的滑动方向相反,即一个摄像机5向前滑动时,另外一个摄像机5向后滑动,两个摄像机5能够提供足够大的视野范围,避免死角,确保摄像机5能识别单件分离机上的所有包裹,所有的拉距电机37均通过单独的控制器与摄像机5电性连接。

34.摄像机5通过拍照确定包裹位于哪个小车3上以及哪些小车3上有包裹,摄像机5通过控制器控制沿包裹前进方向的同一排小车3的拉距电机37同时转动,当包裹被传递至下一个工序后,然后,同理,摄像机5再控制沿包裹前进方向的另一排小车3的拉距电机37转动,不断重复,将单个包裹之间拉开一定的间距,并且将拉距后的包裹依次传送至下一个工序。

35.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内,因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1