一种堆垛板材逐片送料装置的制作方法

1.本实用新型属于板材生产加工技术领域,具体涉及一种堆垛板材逐片送料装置。

背景技术:

2.在板材生产加工过程中,在压制出坯板料后需要在坯板表面贴覆饰面膜,饰面膜的贴覆是在贴膜生产线上进行的,在进料端需要将坯板料逐片地送入贴膜生产线,而层叠堆垛的坯板若直接由人工手动放入贴膜生产线,不仅上料效率低,而且易出现人为因素影响坯板放入贴膜生产线的位置精准、导致坯板贴膜偏离出现品质问题。因此,为确保坯板贴膜顺利高效率地进行,就需要在贴膜生产线的进料端配置能将堆垛的坯板稳定高效率地逐片送入贴膜生产线的送料装置。

技术实现要素:

3.针对现有技术的不足,本实用新型旨在提供一种能稳定高效率地将层叠堆垛的板材逐片地推送上料的堆垛板材逐片送料装置。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种堆垛板材逐片送料装置,包括用以承载放置堆垛板材的升降台及设于升降台侧部的机架,机架上安装设有由驱动装置驱动沿板材的输送方向平移动作的座体,座体上设有朝升降台的上方水平悬空延伸的梁体且梁体垂直于座体,梁体上关于板材的对称中线对称地至少安装固定有两个推板装置;推板装置包括紧固安装于梁体的座框、紧固于座框并朝前延伸的导向压板、紧固于座框并位于导向压板后方的推块,推块朝下凸出于导向压板,且推块背向导向压板安装设有滚轮,滚轮的下端轮面凸出于推块。

6.上料时,将堆垛板材放置于升降台,推板装置在驱动装置驱动下由座体及梁体带动移动,导向压板贴于堆垛板材的最上层板材表面,推块下凸于导向压板的部位贴于该最上层板材的端面,推板装置随同座体及梁体平移移动时通过该推块将最上层板材推出送料,在推块推送的同时导向压板贴于板材的顶面对板材进行定位,滚轮在下一层板材的顶面滚动可以起到对下一层板材的滚压作用避免下一层板材粘附该最上层板材随该最上层板材移动,从而实现稳定地将单片该最上层板材推送上料;在该最上层板材推送出后,驱动装置驱动座体及梁体带动推板装置复位,同时升降台升起使该下一层板材上升至贴于导向压板的底面,再重复前述推板装置的推送上料动作,如此连续进行板材的逐片推送上料,板材逐片推送效率高。

7.作为优选方案,梁体采用方管,座框包括第一座板、第二座板、方管、第三座板及连接板,第一座板设于梁体的前方且两端凸出于方管,第二座板设于梁体的后方,方管设置于梁体的顶面及底面并紧固于第一座板和第二座板之间,第三座板设于第二座板的后方,第三座板和第一座板之间通过连接板固定连接,且第三座板的下端凸出设有紧固安装部,导向压板及推块安装固定于紧固安装部;这种结构形式的推板装置在梁体上的安装结构强度及稳定性高,不会出现推板装置在推送板料过程中松动或者偏移。

8.本实用新型具有如下有益效果:

9.本实用新型堆垛板材逐片送料装置,具有能稳定高效率地将层叠堆垛的板材逐片地推送上料的特点,能高效率地满足将坯板逐片地推送入贴膜生产线、使板材生产的坯板贴膜作业连续高效率地进行。

附图说明

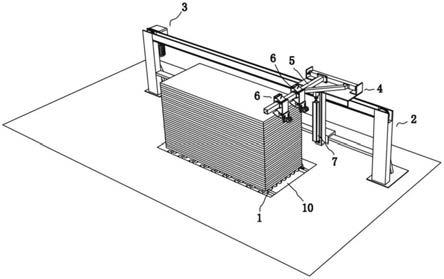

10.图1为本实用新型堆垛板材逐片送料装置的整体结构图;

11.图2为本实用新型堆垛板材逐片送料装置其推板装置的安装结构图;

12.图3为本实用新型堆垛板材逐片送料装置其推板装置的结构图。

具体实施方式

13.下面结合附图及具体实施例,对本实用新型作进一步的描述,以便于更清楚地理解本实用新型要求保护的技术思想。

14.如图1-2所示的堆垛板材逐片送料装置,包括用以承载放置堆垛板材的升降台1及设于升降台1侧部的机架2,在本实施例中为节约车间场地空间及更好地适配承接板材的生产线高度,在车间地面挖设地坑10,升降台1安装于地坑10,机架2则安装于车间地面位于地坑10的侧部。升降台1属于可直接在市场上购买获得的产品,在此不进行赘述。机架2上安装设有由驱动装置3驱动沿板材的输送方向平移动作的座体4,该驱动装置3属于现有公知技术,具体是由电机、减速机、主动链轮、从动链轮及链条构成的传送驱动装置,链条绕于主动链轮、从动链轮并断开后与座体4连接,电机与减速机连接并驱动主动链轮运转,由主动链轮驱使链条移动从而带动座体4平移动作。

15.在座体4上设有朝升降台1的上方水平悬空延伸的梁体5且梁体5垂直于座体4,梁体5上关于升降台1上堆垛放置的板材的对称中线对称地至少安装固定有两个推板装置6,为方便将堆垛的板材通过叉车放置于升降台1,在具体实施时可以进一步将梁体5枢装于座体4,并在座体4的侧部位于梁体5的下方安装设置梁体翻转气缸7,梁体翻转气缸7的缸体安装于座体4,梁体翻转气缸7的活塞杆朝上竖直延伸并铰接于梁体5,将堆垛板材放入升降台1时可通过梁体翻转气缸7动作将梁体5翻转推开,避免梁体5对堆垛板材放入升降台1造成干扰。推板装置6在本实施例中具体包括紧固安装于梁体5的座框61、紧固于座框61并朝前延伸的导向压板62、紧固于座框61并位于导向压板62后方的推块63,推块63朝下凸出于导向压板62,且推块63背向导向压板62安装设有滚轮64,滚轮64的下端轮面凸出于推块63。

16.上料时,将堆垛板材放置于升降台1,推板装置6在驱动装置3的驱动下由座体4及梁体5带动移动,导向压板62贴于堆垛板材的最上层板材表面,推块63下凸于导向压板62的部位贴于该最上层板材的端面,推板装置6随同座体4及梁体5平移移动时通过该推块63将最上层板材推出送料,在推块63推送的同时导向压板62贴于板材的顶面对板材进行定位,滚轮64在下一层板材的顶面滚动可以起到对下一层板材的滚压作用避免下一层板材粘附该最上层板材随该最上层板材移动,从而实现稳定地将单片该最上层板材推送上料;在该最上层板材推送出后,驱动装置3驱动座体4及梁体5带动推板装置6复位,具体可通过在机架2上设置行程开关,在最上层板材推送出时座体4触碰该行程开关从而使驱动装置3反向运转来驱动推板装置6复位,同样在机架2上设置另一行程开关,在推板装置6复位到位时座

体4触碰行程开关,然后传递信号控制升降台1升起使该下一层板材上升至贴于导向压板62的底面,这里也可以设置传感器来检测该下一层板材上升是否到位的,再重复前述推板装置6的推送上料动作,如此连续进行板材的逐片推送上料,板材逐片推送效率高。

17.如图3所示,梁体5采用方管,座框61包括第一座板611、第二座板612、连接方管613、第三座板614及连接板615,第一座板611设于梁体5的前方且两端凸出于方管即梁体5,第二座板612设于梁体5的后方,连接方管613设置于梁体5的顶面及底面并紧固于第一座板611和第二座板612之间,第三座板614设于第二座板612的后方,第三座板614和第一座板611之间通过连接板615固定连接,且第三座板614的下端凸出设有紧固安装部614a,导向压板62及推块63安装固定于紧固安装部614a;这种结构形式的推板装置6在梁体5上的安装结构强度及稳定性高,不会出现推板装置6在推送板料过程中松动或者偏移。

18.具体第一座板611、第三座板614及连接板615之间的安装连接采用以下结构:在第一座板611的两端背面分别对称地设置第一安装耳611a,第三座板614朝向第一座板611对应第一安装耳611a设置第二安装耳614b,连接板615的两端分别具有连接套615a,连接板615一端的连接套615a安装于第一安装耳611a之间并通过螺栓螺母紧固固定,连接板615另一端的连接套615a安装于第二安装耳614b之间并通过螺栓螺母紧固固定;为避免因螺栓螺母连接结构松动而导致导向压板62和推块63的安装出现松动,在第二座板612上紧固安装有加固连接板616,加固连接板616具有平行于连接板615的自由弯折端616a,自由弯折端616a设有第一锁紧孔616b,连接板615对应第一锁紧孔616b设有第二锁紧孔615b,连接板615的板面对应第二锁紧孔615b焊接固定有锁紧螺母615c,锁紧螺栓615d连接于锁紧螺母615c并穿过第二锁紧孔615b伸入连接于第一锁紧孔616b,将连接板615与第二座板612上的加固连接板616定位固定连接。

19.在本实施例中,导向压板62具体包括导向斜壁621、平面压壁622、压板安装壁623及加固筋板624,导向斜壁621设于导向压板62的前部并朝上倾斜延伸,平面压壁622设于导向斜壁621的后部用以压于板材的顶面,压板安装壁623从平面压壁622的后端朝上一体弯折形成并与第三座板614的紧固安装部614a通过螺栓紧固连接。加固筋板624焊接于平面压壁622的顶面并位于平面压壁622和压板安装壁623之间,加固筋板624的设置可以加强导向压板62的整体结构强度。而推块63的安装则可以进一步采用以下形式:在推块63上对称地设置纵向调节槽631,推块63上位于纵向调节槽631之间设置有滚轮安装座632,滚轮64通过轮轴对称地安装于滚轮安装座632的两侧,螺栓穿过纵向调节槽631连接于紧固安装部614a将推块63安装固定于紧固安装部614a,松开螺栓可以通过该纵向调节槽631调节推块63下凸于导向压板62的长度,进而满足不同厚度板材的推送需要。

20.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及变形,而所有的这些改变以及变形都应该属于本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1