基于美缝剂的智能灌装生产线的制作方法

1.本发明涉及胶水技术领域,尤其是指基于美缝剂的智能灌装生产线。

背景技术:

2.美缝剂是勾缝剂的升级产品,美缝剂的装饰性实用性明显优于彩色填缝剂,解决了瓷砖缝隙不美观和脏黑问题等。美缝剂可以在瓷砖粘接后直接填加到瓷砖缝隙中。适合2mm以上的缝隙填充,施工比普通型方便,是填缝剂的升级换代产品。美缝剂施工后具有光泽,颜色丰富自然细腻,如金色、银色、珠光色等,而白色、黑色色度明显高于白水泥、彩色填缝剂,给墙面带来更好的整体效果,因此装饰性大大强于白水泥、彩色填缝剂。并且其凝固后,表面光滑如瓷,可以和瓷砖一起擦洗,具有抗渗透防水的特性,可以做到真正的瓷砖缝隙永不变黑。美缝剂在制备后,需要通过灌胶机进行灌胶包装,胶瓶在进入灌胶机前需要使胶瓶的方向一致,传统是通过人工将胶瓶方向统一后再层叠放置在胶瓶箱内,再进行胶瓶输送灌装,灌装熔口后,又需要通过人工将胶瓶排放至包装箱内进行封盖,这种方式存在劳动强度大,效率低,且无法形成有效的自动化生产线。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种基于美缝剂的结构合理、使用效果好的智能灌装生产线。

4.为实现上述目的,本发明所提供的技术方案为:基于美缝剂的智能灌装生产线,它包括有胶瓶箱,胶瓶箱底部设有倾斜的导瓶面,导瓶面较低一端的胶瓶箱内设有胶瓶提升带,胶瓶提升带输出端设有胶瓶分选组件,胶瓶分选组件输出端设有导瓶板,导瓶板出口与灌装机连接,灌装机出口处连接有封口机,封口机出口处设有胶瓶输送带,胶瓶输送带输出端设有工作台,工作台上安装有胶瓶导向单元,胶瓶输送带输出方向的胶瓶导向单元上方设有瓶盖排料单元;瓶盖排料单元输出方向的胶瓶导向单元上方设有旋盖单元,旋盖单元输出方向的工作台上设有倾斜的出瓶导槽,出瓶导槽外侧的地面上设有排瓶箱,排瓶箱内设有排瓶单元,排瓶单元输出方向下方设有装箱架,装箱架顶部安装有封箱传送带,封箱传送带输入端上方设有托箱组件。

5.所述的排瓶单元包括有导瓶板,其中,排瓶箱安装在装箱架输入端的地面上,排瓶箱其中一侧上部设有进瓶口,进瓶口下方的排瓶箱内安装有两条瓶板托轨,瓶板托轨上安装有导瓶板,瓶板托轨其中一端的排瓶箱内安装有推板气缸,推板气缸的活塞杆正对装箱架方向,推板气缸的活塞杆与导瓶板其中一端连接,导瓶板另一端的排瓶箱上设有排瓶出口,排瓶出口位于封箱传送带的承托面上方,排瓶出口上方的排瓶箱外侧壁上活动铰接有止回板。

6.所述的托箱组件为两组,分别位于封箱传送带输入端两侧的装箱架上,托箱组件包括有托箱导柱、托箱滑块、翻转电机、夹箱气缸,,其中,托箱导柱为两条,均竖直固定在装箱架上,托箱滑块两块设有上下贯穿的导柱孔,导柱孔与托箱导柱套合,托箱导柱顶部固定

有托箱顶板,托箱顶板上安装有托箱升降气缸,托箱升降气缸活塞杆向下与托箱滑块顶部连接,翻转电机呈水平安装在托箱滑块底部,翻转电机的传动轴上安装有夹箱座,夹箱座底部呈水平安装有夹箱气缸,夹箱气缸的活塞杆上安装有夹箱板,夹箱板呈l形,两组托箱组件内的夹箱板横臂相对,两块夹箱板之间形成夹箱区。

7.所述的胶瓶分选组件包括有排瓶输送带、排瓶挡板,其中,胶瓶提升带其中一端位于胶瓶箱内,胶瓶提升带另一端倾斜向上伸出胶瓶箱形成输出端,胶瓶提升带承托面上均匀分布有提瓶导板;胶瓶提升带输出端一侧设有出瓶风嘴,胶瓶提升带输出端另一侧设有排瓶输送带,排瓶输送带输入端外侧设有排瓶挡板,排瓶输送带的承托面上设有若干块竖直分隔板,相邻竖直分隔板之间形成胶瓶分隔区,排瓶输送带输出端一侧设有排瓶风嘴,正对排瓶风嘴的排瓶输送带另一侧设有导瓶板,排瓶输送带下方设有返瓶单元。

8.所述的返瓶单元包括有返瓶输送板、返瓶振动器,其中,机架上部设有横梁,横梁上竖直固定有返瓶导柱,返瓶输送板外侧设有导柱导块,导柱导块上设有上下贯穿的返瓶导孔,返瓶导孔与返瓶导柱套合,返瓶导柱上套装有输送板弹簧,输送板弹簧底部与横梁抵触,输送板弹簧顶部与导柱导块底部抵触,返瓶输送板底部安装有返瓶振动器,安装后的返瓶输送板倾斜10-35

°

,返瓶输送板较高一端位于排瓶输送带输出端下方,返瓶输送板较低一端与胶瓶箱上部的返瓶口连接,胶瓶提升带输出端下方倾斜安装有第一返瓶导板,第一返瓶导板较低一端位于返瓶输送板上方;竖直分隔板上方设有防叠拔杆,防叠拔杆其中一端与排瓶挡板顶部连接,另一端沿水平方向倾斜30-45

°

,其倾斜端下方设有第二返瓶导板,第二返瓶导板较低一端位于第一返瓶导板上方,防叠拔杆底部与排瓶输送带承托面之间形成胶瓶单层输送通道。

9.本发明在采用上述方案后,待灌胶的胶瓶放置在胶瓶箱内,通过胶瓶分选组件对胶瓶进行分端选择,分选后的胶瓶进入灌装机进行灌装,灌装完成后通过封口机封口,封口机、灌装机等均采用市面常规设备,封口后通过由胶瓶导向单元排瓶,通过瓶盖排料单元将瓶盖扣至胶瓶上,再通过旋盖单元将瓶盖旋紧,旋紧后由出瓶导槽带动落至排瓶箱内,胶瓶由排瓶单元推送穿过排瓶出口行至包装箱内,包装箱内装满之后通过翻转电机将包装箱翻转90

°

,使包装箱开口向上,完成封箱,采用本方案后的结构合理、使用效果好,与外部系统配合可以形成有效的生产线。

附图说明

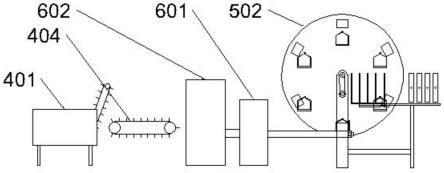

10.图1为本发明的整体结构示意图。

11.图2为本发明的返瓶单元结构示意图。

12.图3为本发明的瓶盖排料单元结构示意图。

13.图4为本发明的托箱组件结构示意图。

14.图5为本发明的排瓶单元结构示意图。

15.图6为本发明的限位板铰接示意图。

16.图7为本发明的旋盖单元结构示意图。

具体实施方式

17.下面结合所有附图对本发明作进一步说明,本发明的较佳实施例为:参见附图1至

附图7,本实施例所述的基于美缝剂的智能灌装生产线包括有胶瓶箱401,胶瓶箱401底部设有倾斜的导瓶面,导瓶面较低一端的胶瓶箱401内设有胶瓶提升带402,胶瓶提升带402输出端设有胶瓶分选组件,胶瓶分选组件输出端设有导瓶板407,导瓶板407出口与灌装机602连接,灌装机602出口处连接有封口机601,封口机601出口处设有胶瓶输送带206,胶瓶输送带206输出端设有工作台203,工作台203上安装有胶瓶导向单元,胶瓶输送带206输出方向的胶瓶导向单元上方设有瓶盖排料单元;瓶盖排料单元输出方向的胶瓶导向单元上方设有旋盖单元,旋盖单元输出方向的工作台203上设有倾斜的出瓶导槽207,出瓶导槽207外侧的地面上设有排瓶箱215,排瓶箱215内设有排瓶单元,排瓶单元输出方向下方设有装箱架301,装箱架301顶部安装有封箱传送带302,封箱传送带302输入端上方设有托箱组件。

18.排瓶单元包括有导瓶板216,其中,排瓶箱215安装在装箱架301输入端的地面上,排瓶箱215其中一侧上部设有进瓶口,进瓶口下方的排瓶箱215内安装有两条瓶板托轨,瓶板托轨上安装有导瓶板216,瓶板托轨其中一端的排瓶箱215内安装有推板气缸217,推板气缸217的活塞杆正对装箱架301方向,推板气缸217的活塞杆与导瓶板216其中一端连接,导瓶板216另一端的排瓶箱215上设有排瓶出口,排瓶出口位于封箱传送带302的承托面上方,排瓶出口上方的排瓶箱215外侧壁上活动铰接有止回板218。

19.托箱组件为两组,分别位于封箱传送带302输入端两侧的装箱架301上,托箱组件包括有托箱导柱303、托箱滑块306、翻转电机307、夹箱气缸308,其中,托箱导柱303为两条,均竖直固定在装箱架301上,托箱滑块306两块设有上下贯穿的导柱孔,导柱孔与托箱导柱303套合,托箱导柱303顶部固定有托箱顶板304,托箱顶板304上安装有托箱升降气缸305,托箱升降气缸305活塞杆向下与托箱滑块306顶部连接,翻转电机307呈水平安装在托箱滑块306底部,翻转电机307的传动轴上安装有夹箱座,夹箱座底部呈水平安装有夹箱气缸308,夹箱气缸308的活塞杆上安装有夹箱板309,夹箱板309呈l形,两组托箱组件内的夹箱板309横臂相对,两块夹箱板309之间形成夹箱区。

20.胶瓶分选组件包括有排瓶输送带404、排瓶挡板405,其中,胶瓶提升带402其中一端位于胶瓶箱401内,胶瓶提升带402另一端倾斜向上伸出胶瓶箱401形成输出端,胶瓶提升带402承托面上均匀分布有提瓶导板419;胶瓶提升带402输出端一侧设有出瓶风嘴403,胶瓶提升带402输出端另一侧设有排瓶输送带404,排瓶输送带404输入端外侧设有排瓶挡板405,排瓶输送带404的承托面上设有若干块竖直分隔板408,相邻竖直分隔板408之间形成胶瓶分隔区,排瓶输送带404输出端一侧设有排瓶风嘴406,正对排瓶风嘴406的排瓶输送带404另一侧设有导瓶板407,排瓶输送带404下方设有返瓶单元。

21.返瓶单元包括有返瓶输送板412、返瓶振动器413,其中,机架414上部设有横梁,横梁上竖直固定有返瓶导柱415,返瓶输送板412外侧设有导柱导块416,导柱导块416上设有上下贯穿的返瓶导孔,返瓶导孔与返瓶导柱415套合,返瓶导柱415上套装有输送板弹簧417,输送板弹簧417底部与横梁抵触,输送板弹簧417顶部与导柱导块416底部抵触,返瓶输送板412底部安装有返瓶振动器413,安装后的返瓶输送板412倾斜10-35

°

,返瓶输送板412较高一端位于排瓶输送带404输出端下方,返瓶输送板412较低一端与胶瓶箱401上部的返瓶口418连接,胶瓶提升带402输出端下方倾斜安装有第一返瓶导板411,第一返瓶导板411较低一端位于返瓶输送板412上方;竖直分隔板408上方设有防叠拔杆409,防叠拔杆409其中一端与排瓶挡板405顶部连接,另一端沿水平方向倾斜30-45

°

,其倾斜端下方设有第二返

瓶导板410,第二返瓶导板410较低一端位于第一返瓶导板411上方,防叠拔杆409底部与排瓶输送带404承托面之间形成胶瓶单层输送通道。

22.瓶盖排料单元包括有振料盘101、振料盘101内设有呈螺施形上升的排料板102,排料板102内侧设有排料内挡板103,排料板102输出端设有下凹形成的重力槽105,重力槽105处的排料内挡板103上设有返料槽108,重力槽105输出端上方设有两条限位导杆104,重力槽105出口处的排料板102上连接有两条托盖导杆106,重力槽105上方设有防叠导杆107,防叠导杆107其中一端与排料板102外侧的振料盘101内腔壁连接;防叠导杆107另一端延伸至返料槽108上方,托盖导杆106与限位导杆104平行形成瓶盖输送通道,瓶盖输送通道出口处设有出盖筒109;出盖筒109其中一端顶部与托盖导杆106输出端连接,限位导杆104输出端端部连接在托盖导杆106下方的出盖筒109底部,出盖筒109顶部设有盖尖导向槽110,盖尖导向槽110输出端的出盖筒109顶部向外延伸形成挡板铰位,挡板铰位底部活动铰接有限位板112,限位板112为两块,分别位于盖尖导向槽110两侧;限位板112顶部通过限位销轴活动铰接在出盖筒109内腔壁顶部,限位销轴上套装有v形卡簧113,v形卡簧113其中一条叉臂与出盖筒109内腔壁顶部抵触,v形卡簧113另一条叉臂与限位板112表面抵触,安装后的限位板112底部倾斜向下形成挡位。

23.旋盖单元包括有安装在胶瓶输送带206上方的旋盖升降气缸208,旋盖升降气缸208底部安装有旋盖座209,旋盖座209内安装有旋盖电机210,旋盖电机210的传动轴向下与旋盖头211连接,旋盖头211下方设有导瓶压板212,导瓶压板212顶部设有竖直向上的限位导柱213,限位导柱213顶部向上穿过旋盖座209与导柱限位螺母啮合,限位导柱213上套装有导柱弹簧214,导柱弹簧214底部与导瓶压板212顶部抵触,导柱弹簧214顶部与旋盖座209底部抵触;旋盖头211正下方的导瓶压板212上设有上下贯穿的瓶体定位槽213,瓶体定位槽213外侧的旋盖头211底部设有上小下大的对中环219。

24.胶瓶导向单元包括有导瓶转盘202,导瓶转盘202安装在工作台203上,工作台203内安装有转盘电机,转盘电机的传动轴向上与导瓶转盘202底部连接,导瓶转盘202边缘处均匀分布有数量大于4的导瓶槽204,导瓶转盘202外侧的工作台203上设有环形的限位环205,限位环205其中一侧设有进瓶口,进瓶口处的限位环205与胶瓶输送带206两侧的胶瓶挡板连接。

25.采用上述方案后,胶瓶堆放在胶瓶箱内,在导瓶面的作用下,胶瓶向胶瓶提升带下部靠拢,胶瓶提升带动作带动提瓶导板动作,胶瓶箱内其中一部分胶瓶由提瓶导板承托,提瓶导板上升时带动胶瓶随同上升;

26.出瓶风嘴由外部风机供风,带有胶瓶的提瓶导板上升到出瓶风嘴位置时,出瓶风嘴将胶瓶吹向排瓶输送带方向,最终使胶瓶滑动至排瓶输送带上,未吹落的胶瓶在胶瓶提升带运转时从胶瓶提升带输出端落至第一返瓶导板上;

27.胶瓶行至排瓶输送带上后落至胶瓶分隔区内,由排瓶输送带带动向后输送,当发生胶瓶层叠时,上层的胶瓶被防叠拔杆阻挡,在防叠拔杆的导向作用下,胶瓶落至第二返瓶导板上;

28.单层的胶瓶由排瓶输送带带动顺利穿过防叠拔杆上方向后输送,排瓶风嘴由外部风机供风吹向胶瓶分隔区,当胶瓶分隔区内的胶瓶瓶底位于排瓶风嘴方向时,排瓶风嘴的风力在瓶底较大阻力的作用下推动胶瓶,使胶瓶从排瓶输送带上吹风落至导瓶板上,通过

导瓶板带动进入灌胶机;

29.当胶瓶分隔区内的胶瓶瓶尖位于排瓶风嘴方向时,由于瓶尖的受风面较小,排瓶风嘴的风力无法吹动胶瓶,胶瓶由排瓶输送带输出端落至返瓶输送板上,同时第二返瓶导板、第一返瓶导板上的胶瓶最终落至返瓶输送板上,返瓶输送板在返瓶振动器的作用下由返瓶口返回胶瓶箱;

30.灌胶机对进入的胶瓶进行灌胶,灌胶完成后通过封口机封口,封口机、灌装机等均采用市面常规设备,封口后的胶瓶落至成胶瓶输送带上,通过胶瓶输送带带动送向导瓶转盘处并被导瓶转盘盘缘阻挡;

31.瓶盖通过振料盘振动向上输送,重力槽的宽度小于瓶盖盖口的宽度,大于瓶盖顶部(尖端)的宽度,当行至重力槽处时,在振动力以及瓶盖尖端自重作用下,其尖端会向下进入重力槽;

32.继续向后行走时,防叠导杆底部与排料板之间的高度小于瓶盖的高度,当有尖端向上的瓶盖或层叠的瓶盖向后行走时,会触碰到防叠导杆,被防叠导杆阻挡无法向后行走;

33.在振动盘及防叠导杆的导向作用下,瓶盖最终穿过返料槽返回振料盘重新排料,顺利穿过防叠导杆下方的瓶盖(尖端向下的瓶盖)继续前进通过重力槽导向进入瓶盖输送通道,刚进入时盖盖尖端由两条托盖导杆承托(尖端向下位于两条托盖导杆之间);

34.瓶盖输送通道由输入端至输出端扭曲(旋转)180

°

,继续行走至瓶盖输送通道输出端时,在瓶盖输送通道的扭曲作用下,瓶盖尖端向上,继续行走排至出盖筒内;

35.此时的瓶盖尖端向上位于盖尖导向槽内,在v形卡簧的作用下,限位板底部倾斜向下形成挡位挡在出盖筒出口处,最外侧的瓶盖尖端进入两块限位板之间,瓶盖盖体最外侧通过限位板阻挡,无法排出;同时在限位板的倾斜作用下,瓶盖盖体会稍微倾斜;

36.导瓶转盘在转盘电机的带动下行走(每行走一下为一个工位),当导瓶槽正对胶瓶时,导瓶转盘盘缘不再阻挡,胶瓶进入导瓶槽,转盘电机带动导瓶转盘行走一个工位(限位环用于防止胶瓶被甩出)行至出盖筒处;

37.瓶盖盖体较低一端的水平面低于瓶体顶部的水平面,胶瓶在行至瓶盖处时,胶瓶的出胶口处会先与瓶盖盖体较低一端内腔接触,继续行走时,拉动瓶盖,瓶盖挤开限位板(v形卡簧两条叉臂受力相对靠拢),采用上旋式的限位板,使瓶盖在输出时,限位板可以对瓶盖施加一定压力,使瓶盖刚好可以与出胶口扣合;从而实现瓶盖的平稳输出;瓶盖扣完后导瓶转盘继续行走一个工位至旋盖单元下方;

38.旋盖升降气缸带动旋盖座下降,旋盖座同步带动导瓶压板下降,导瓶压板逐步与胶瓶上部接触,当胶瓶发生偏移时,在对中环的作用下进行自动对中,最终导瓶压板压在胶瓶顶部的瓶口外侧(导柱弹簧受力压缩),旋盖座继续下降旋盖头开始与瓶盖接触,旋盖电机转动带动旋盖头,通过旋盖头带动瓶盖锁紧,锁紧完成后旋盖升降气缸带动旋盖座上升;

39.导瓶转盘继续行走一个工位至出瓶导槽上方,胶瓶在自重下下落至出瓶导槽内;在出瓶导槽倾斜面的导向作用下,下滑至排瓶箱内;

40.排瓶箱内推板气缸方向的导瓶板端部向上折弯形成防滑限位边,防滑限位边顶部水平面低于止回板底部的水平面,止回板底部的水平面低于胶瓶顶部的水平面;封盖后的胶瓶由外部输送带带动由进瓶口进入,行至导瓶板上,胶瓶进入导瓶板后,推板气缸的活塞杆伸出,带动导瓶板向排瓶出口方向行走;

41.将包装箱放在夹箱区,包装箱底部两侧分别由相应的夹箱板横臂承托,两个夹箱气缸的活塞杆相对伸出,带动两块夹箱板相对靠拢,使夹箱板的竖壁紧贴包装箱侧壁,从而实现包装箱对中,对中后的包装箱箱口正对排瓶出口,且包装箱的层叠位于与导瓶板承托面齐平;

42.导瓶板在穿过排瓶出口时,胶瓶向外上方推动止回板,止回板向外上方转动,导瓶板带动胶瓶穿过排瓶出口进入包装箱内,胶瓶穿过后,止回板下部在自重下下落;

43.此时,胶瓶位于止回板外侧(包装箱内),推板气缸的活塞杆回缩带动导瓶板,胶瓶在随导瓶板回行时被止回板止住(止回板上部被排瓶出口上方的排瓶箱外侧壁限位),胶瓶不再随同导瓶板返回排瓶箱内,而是进入包装箱内,完成胶瓶的装箱,当包装箱的层叠位排满后,托箱升降气缸带动包装箱下降一个层叠位,继续进行装瓶;

44.全部装完后,托箱升降气缸回缩带动托箱组件上升,使包装箱底部与封箱传送带承托面之间预留出一定位置,翻转电机转动,带动夹箱座转动,通过夹箱板将包装箱翻转90

°

,使包装箱箱口向上;

45.托箱升降气缸活塞杆伸出带动托箱组件下降,使夹箱板横臂底部与封箱传送带承托面接触,夹箱气缸的活塞杆回缩带动两块夹箱板相对远离,使夹箱板横臂退出包装箱底部,包装箱由封箱传送带承托进入后工序完成封箱。

46.以上所述之实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1