全自动可视化堆料棚的制作方法

1.本发明涉及物料输送技术领域,尤其涉及一种全自动可视化堆料棚。

背景技术:

2.当前,大部门企业的堆存方式仍以纯手工机械操作方式为主,不但需要投入大量的机械设备,而且还需要大量人工操作,其中堆存量的计算也只能凭借经验进行估算统计,如果堆料场的面积过大,很容易估算错误造成糊涂账;而且堆存过程的扬尘不可避免,对工人的健康造成较大影响,具有一定的堆存的危险性,在当今倡导自动化生产的社会背景下,此种手工方式必将被淘汰。

技术实现要素:

3.本发明所要解决的技术问题是提供一种自动、无尘、投资低,可实现自动化堆料的全自动可视化堆料棚。

4.为解决上述技术问题,本发明的技术方案是:全自动可视化堆料棚,包括:

5.棚架车间,包括用于堆存物料的物料堆存空间,所述物料堆存空间的下方地面预设有预留地坑;

6.进料输送提升机,所述进料输送提升机的上料端位于所述棚架车间外,所述进料输送提升机的下料端位于所述棚架车间内,用于将物料由所述棚架车间外的低位处输送、提升至所述棚架车间内的高位处;

7.90

°

输送自卸一体机,安装在所述棚架车间上且位于所述物料堆存空间的上方,所述90

°

输送自卸一体机的上料端对应设置在所述进料输送提升机的下方,可实现90

°

转弯输送用于将物料在所述物料堆存空间内进行多点布料;

8.出料输送提升机,所述出料输送提升机的上料端位于所述预留地坑内,所述出料输送提升机的下料端位于所述棚架车间外,用于将物料由低位处的所述预留地坑输送、提升至所述棚架车间外的高位处;

9.给料散装装置,设置在所述棚架车间外且位于所述出料输送提升机的下料端处,用于将物料进行装车;

10.棚内喷雾抑尘装置,设置在所述棚架车间内且位于所述物料堆存空间的上方,用于对所述物料堆存空间内的物料进行自上而下的喷雾抑尘。

11.作为优选的技术方案,所述预留地坑内沿着所述出料输送提升机的输送方向设置有多个地坑进料口,各所述地坑进料口处对应设置有地坑给料机,各所述地坑给料机均对应设置在所述出料输送提升机的上方。

12.作为优选的技术方案,所述给料散装装置包括装车暂存料罐,所述出料输送提升机的下料端与所述装车暂存料罐的上料口对应,所述装车暂存料罐还对应安装有除尘系统,所述装车暂存料罐的下料口处安装有放料装置,所述装车暂存料罐与所述放料装置之间设置有控料装置,所述放料装置下方的对应装车停靠区设置有地磅装置。

13.作为优选的技术方案,所述棚内喷雾抑尘装置包括高压总管,所述高压总管连接有多根高压支管,所述高压总管上设置有总控制阀,每根所述高压支管上布置有多个高压喷头,每根所述高压支管上还分别设置有分控制阀。

14.作为优选的技术方案,所述90

°

输送自卸一体机包括纵向设置的行车支架,所述行车支架上滑动安装有纵向输送卸料小车,所述纵向输送卸料小车用于将物料卸在所述物料堆存空间内,所述行车支架与所述纵向输送卸料小车之间设置有用于将物料输送至所述纵向输送卸料小车上的物料纵向输送机构,所述行车支架的两端还分别安装有行车横向输送机构,所述物料纵向输送机构的下方设置有物料横向输送机构,所述进料输送提升机的下料端与所述物料横向输送机构的上料端对应,所述物料横向输送机构与所述物料纵向输送机构的输送方向垂直,所述物料横向输送机构与所述物料纵向输送机构之间设置有用于将所述物料横向输送机构上的物料转运至所述物料纵向输送机构上的物料垂直转运装置,所述物料横向输送机构与所述物料纵向输送机构均安装在所述棚架车间上。

15.作为优选的技术方案,所述物料纵向输送机构包括安装在所述行车支架两端的纵向输送辊筒,两所述纵向输送辊筒之间布置有若干安装在所述行车支架上的纵向输送托辊,两所述纵向输送辊筒之间还安装有承托在所述纵向输送托辊外的纵向输送带,其中一所述纵向输送辊筒上对应设置有纵向输送驱动电机。

16.作为优选的技术方案,所述行车支架上设置有小车纵向行走滑轨,所述纵向输送卸料小车包括小车支架,所述小车支架上安装有沿所述小车纵向行走滑轨滑动的小车纵向行走轮,所述小车支架上安装有驱动所述小车纵向行走轮转动的小车驱动装置,所述小车支架上还安装有物料提升托辊组、小车皮带爬升辊筒和小车皮带张紧辊筒,所述小车皮带爬升辊筒位于所述小车皮带张紧辊筒的前上方,所述纵向输送带由所述物料提升托辊组上方倾斜穿过、然后缠绕在所述小车皮带爬升辊筒上、接着缠绕穿过所述小车皮带张紧辊筒;所述小车皮带爬升辊筒的下料端对应设置有卸料溜子。

17.作为优选的技术方案,所述行车横向输送机构包括与所述物料横向输送机构的输送方向平行的横向输送轨道,所述横向输送轨道固定在所述棚架车间上,所述行车支架的两端分别安装有与沿所述横向输送轨道配合的横向滑动滚轮,所述横向滑动滚轮上对应安装有横向滑动驱动电机。

18.作为优选的技术方案,所述物料横向输送机构包括横向输送支架,所述横向输送支架的两端分别安装有横向输送辊筒,两所述横向输送辊筒之间布置有若干安装在所述横向输送支架上的横向输送托辊,两所述横向输送辊筒之间还安装有承托在所述横向输送托辊外的横向输送带,其中一所述横向输送辊筒上对应设置有横向输送驱动电机。

19.作为优选的技术方案,所述物料垂直转运装置包括转动安装在所述物料纵向输送机构上的外置压带轮、从动下压辊筒以及从动爬升辊筒,所述从动下压辊筒位于所述外置压带轮的后方,所述从动爬升辊筒位于所述从动下压辊筒的后上方,所述从动爬升辊筒的下料端对应设置在所述纵向输送机构的上方,所述横向输送带由所述外置压带轮的下方穿过、然后向上延伸缠绕在所述从动爬升辊筒上、接着缠绕并穿过所述从动下压辊筒。

20.由于采用了上述技术方案,全自动可视化堆料棚,包括:

21.棚架车间,包括用于堆存物料的物料堆存空间,所述物料堆存空间的下方地面预设有预留地坑;

小车支架;322-小车纵向行走轮;323-物料提升托辊组;324-小车皮带爬升辊筒;325-小车皮带张紧辊筒;326-卸料溜子;33-物料纵向输送机构;331-纵向输送辊筒;332-纵向输送托辊;333-纵向输送带;334-纵向输送驱动电机;34-行车横向输送机构;341-横向输送轨道;342-横向滑动滚轮;343-横向滑动驱动电机;35-物料横向输送机构;351-横向输送支架;352-横向输送辊筒;353-横向输送托辊;354-横向输送带;355-横向输送驱动电机;36-物料垂直转运装置;361-外置压带轮;362-从动下压辊筒;363-从动爬升辊筒;4-出料输送提升机;5-给料散装装置;51-装车暂存料罐;52-除尘系统;53-放料装置;54-控料装置;55-地磅装置;6-棚内喷雾抑尘装置;61-高压总管;62-高压支管;63-总控制阀;64-高压喷头;65-分控制阀。

具体实施方式

42.下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

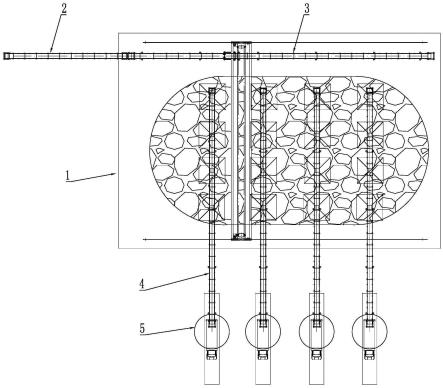

43.如图1至图3所示,全自动可视化堆料棚,包括棚架车间1、进料输送提升机2、90

°

输送自卸一体机3、出料输送提升机4、给料散装装置5、棚内喷雾抑尘装置6。

44.所述棚架车间1采用钢结构搭建,包括用于堆存物料的物料堆存空间11,所述物料堆存空间11的下方地面预设有预留地坑12;所述进料输送提升机2的上料端位于所述棚架车间1外,所述进料输送提升机2的下料端位于所述棚架车间1内,用于将物料由所述棚架车间1外的低位处输送、提升至所述棚架车间1内的高位处;所述90

°

输送自卸一体机3安装在所述棚架车间1上且位于所述物料堆存空间11的上方,所述90

°

输送自卸一体机3的上料端对应设置在所述进料输送提升机2的下方,可实现90

°

转弯输送用于将物料在所述物料堆存空间11内进行多点布料;所述出料输送提升机4的上料端位于所述预留地坑12内,所述出料输送提升机4的下料端位于所述棚架车间1外,用于将物料由低位处的所述预留地坑12输送、提升至所述棚架车间1外的高位处;所述给料散装装置5设置在所述棚架车间1外且位于所述出料输送提升机4的下料端处,用于将物料进行装车;所述棚内喷雾抑尘装置6设置在所述棚架车间1内且位于所述物料堆存空间11的上方,用于对所述物料堆存空间11内的物料进行自上而下的喷雾抑尘。

45.本发明的工作原理为:

46.物料输送时,物料首先被放置在所述进料输送提升机2上料端的低位落料点上,然后由所述进料输送提升机2将物料进行输送、提升至所述棚架车间1内的高位处,然后落入至所述90

°

输送自卸一体机3上,由所述90

°

输送自卸一体机3进行输送,到达指定位置进行卸料,物料落入至所述物料堆存空间11内,物料通过所述90

°

输送自卸一体机3进行多点卸料,将物料布满整个棚架车间1的物料堆存空间11内,在此过程中,通过多台雷达料位计进行实时监测堆料程度,对未满空间进行自动补充堆存;当物料需要向外输送时,所述物料堆存空间11内的物料通过所述预留地坑12进入至所述出料输送提升机4,落入至所述出料输送提升机4上,物料由地坑的低位向上输送、提升至所述棚架车间1外的高位处,然后落入至所述给料散装装置5内,车辆停靠在所述给料散装装置5的出料端下方进行物料装车,装车

量由所述给料散装装置5进行控制;物料在所述棚架车间1内由所述90

°

输送自卸一体机3进行转运输送过程中,所述棚内喷雾抑尘装置6向下高压喷雾,进行抑尘。

47.本发明通过利用输送设备的优点,结合所述90

°

输送自卸一体机3(90

°

半挂式行车输送设备),形成了物料由低位至高位,并实现90

°

自动输送,增加了设备输送的灵活性,最终由所述90

°

输送自卸一体机3均匀的布满整个棚架车间1,并由所述90

°

输送自卸一体机3底部的多台雷达料位计进行实时监测堆料程度,对未满空间进行自动补充堆存,而且棚内外运则由地坑留置给输送机输送至外部料仓,自动散装装车实现从自动存储到外运的目的。针对环保方面棚内喷雾抑尘,降低了棚内人员的粉尘危害风险;棚外除尘设备达到无尘装车的特点,提升自动化堆料的作业环境。本发明通过进料输送提升机2、90

°

输送自卸一体机3、出料输送提升机4、给料散装装置5、棚内喷雾抑尘装置6各部分组成,配合控制系统实现了物料的自动输送、卸料、堆存、装车、抑尘。

48.参见图1,所述进料输送提升机2采用常规大倾角皮带输送机,使得物料由低位输送至高位,在其低位的水平输送段处设置有两处受料点,在受料点处对应设置有上料受料斗,受料斗底部设置有控料电动阀门,可以控制物料的下料输送,且可计算出物料输送量。所述进料输送提升机2的输送方向是沿棚架车间1的纵向输送的。

49.参见图3,所述预留地坑12沿着棚架车间1横向设置的,由棚架车间1的一侧延伸至另一侧,所述预留地坑12沿着所述棚架车间1的纵向并列设置有多个,与多个出料输送提升机4、给料散装装置5配合,可以将物料堆存空间11内的物料可以全部输送走。所述预留地坑12内沿着所述出料输送提升机4的输送方向设置有多个地坑进料口13,各所述地坑进料口13处对应设置有地坑给料机14,各所述地坑给料机14均对应设置在所述出料输送提升机4的上方。所述地坑给料机14开启后,物料可以落在下方的所述出料输送提升机4上。所述地坑给料机14可以控制物料的下料速度,并可以计算出物料下料量。

50.参见图2,所述出料输送提升机4采用常规的大倾角皮带输送机,使得物料由低位输送至高位,在其低位的水平输送段设置有多个与地坑进料机对应的受料点。所述出料输送提升机4的输送方向是沿着棚架车间1的横向输送的。

51.所述给料散装装置5包括位于装车停靠区上方的装车暂存料罐51,所述出料输送提升机4的下料端与所述装车暂存料罐51的上料口对应,所述装车暂存料罐51还对应安装有除尘系统52,所述装车暂存料罐51的下料口处安装有放料装置53,所述装车暂存料罐51与所述放料装置53之间设置有控料装置54,所述控料装置54为控制阀,用于控制装车暂存料罐51的开启与关闭,所述放料装置53下方的对应装车停靠区设置有地磅装置55。物料由所述地坑给料机14喂入底部的出料输送提升机4,并送至所述装车暂存料罐51内,达到料罐指定料位高度,由料罐内料位计高位反馈停止向所述出料输送提升机4上料;所述装车暂存料管通过所述放料装置53进行放料装车,装车过程由散装头低位卸料降低物料落差造成的扬尘,并由散装料位计实时监测物料装车距离,散装伸缩筒自动调整,料罐顶部设置除尘系统52实现无尘装车,并由所述地磅装置55对装车量进行计量。装车过程可以配套自动化装车,包括入场rfid车辆识别、道闸、红绿灯、监控等功能提高装车部分自动化程度。

52.参见图12,所述棚内喷雾抑尘装置6包括高压总管61,所述高压总管61连接有多根高压支管62,所述高压总管61上设置有总控制阀63,每根所述高压支管62上布置有多个高压喷头64,每根所述高压支管62上还分别设置有分控制阀65。分控制阀65为喷雾电磁阀。本

装置同样由中控plc控制,通过高压微雾加棚内喷雾抑尘装置6,外接生产用水,并进行水源过滤防止堵塞高压雾化喷头,该装置通过管道将高压喷头64间隔距离固定于棚架车间1的钢结构棚顶部每道钢梁,每个管道均设置闸阀和电磁阀可以进行分支控制开关,行成自上而下的喷雾抑尘,整体降低棚内卸料扬尘的情况出现,有无危险、耗电低、维护简单、效果好等。喷雾抑尘装置通过过滤水源减少因水源杂质堵塞雾化喷头的出现,保证棚内抑尘功能的稳定性。并可以通过中控可以分别控制每道管道分支控制开关,增加钢结构棚内分物料、分区堆存的情况,可以实现分区喷雾抑尘,行成自上而下的喷雾抑尘,降低棚内任何位置的卸料扬尘情况出现。

53.控制方面:采用中控视频监控+plc控制方式,当物料开机运作后,连锁棚内高处喷雾抑尘管线启动,利用喷雾电磁阀控制开关,而物料由大倾角输送机输送至半挂行车90

°

输送自卸一体机3,实现物料由低点运至高点,并实现水平向90

°

拐弯的输送模式,由半挂式行车90

°

输送自卸一体机3上部卸料小车将物料布满小车来回行进方向,并通过多台行车雷达位置料位监测功能,上传指令,通过固定于卸料车导轨的定位系统实现半挂式行车上部卸料小车的堆料,减少场地浪费。物料布满满后,上传指令plc启动行车两侧行走驱动装置,通过固定于行车导轨的定位系统实现半挂行车90

°

输送自卸一体机3水平移动至指令位置。重复堆存作业,直至将钢结构棚内堆满,所有设备停止运作。

54.所述90

°

输送自卸一体机3包括纵向设置的行车支架31,所述行车支架31上滑动安装有纵向输送卸料小车32,所述纵向输送卸料小车32用于将物料卸在所述物料堆存空间11内,所述行车支架31与所述纵向输送卸料小车32之间设置有用于将物料输送至所述纵向输送卸料小车32上的物料纵向输送机构33,所述行车支架31的两端还分别安装有行车横向输送机构34,所述物料纵向输送机构33的下方设置有物料横向输送机构35,所述进料输送提升机2的下料端与所述物料横向输送机构35的上料端对应,所述物料横向输送机构35与所述物料纵向输送机构33的输送方向垂直,所述物料横向输送机构35与所述物料纵向输送机构33之间设置有用于将所述物料横向输送机构35上的物料转运至所述物料纵向输送机构33上的物料垂直转运装置36,所述物料横向输送机构35与所述物料纵向输送机构33均安装在所述棚架车间1上。物料输送时,物料首先被所述进料输送提升机2放置在所述物料横向输送机构35上,沿着所述物料横向输送机构35进行横向输送,当物料被输送至所述物料垂直转运装置36时,所述物料垂直转运装置36会改变物料的输送方向,实现90

°

拐弯输送落在所述物料纵向输送机构33上,沿着所述物料纵向输送机构33进行纵向输送,当物料被输送至所述纵向输送卸料小车32时,物料被卸下落至下方的物料堆存空间11内;物料输送、卸料过程中,由于所述行车支架31可以通过所述行车横向输送机构34进行横向滑动,因此可以带动所述纵向输送卸料小车32发生横向移动,此时所述纵向输送卸料小车32即可以实现横向移动,也可以实现纵向移动,可以实现物料在任意点随意的输送、堆存,图6中空心箭头的运动路线为物料的输送路线;本装置利用了带式输送机和移动行车结构以及卸料小车三种设备结构进行结合,不但增加了设备的灵活性,实现了物料全自动90

°

随意输送堆存,改变以往带式输送机运输的固定卸料方式,仅用一套设备就可实现原本造价高昂的堆取料机才能实现的功能,彻底提升自动化堆料的作业环境,应用前景广阔,可以广泛用于物料堆存工况下,配合自动装车,可以打造自动堆存取料的功能。

55.该装置创新依靠对带式输送机结构的改进,完美的用于行车行走,并创新的采用

半挂式结构组合另一条输送机形成一体化结构,达到两条输送设备90

°

布置完全同步前进和后退,完全可以代替大型堆取料设备,以最低的设备投资,达到自动化堆取料的操作水平。

56.该装置通过对其中一条输送机架体的结构改进,以“行车”的形式半挂另一条带式输送机,很好的解决了两条带式输送机在垂直90

°

运行过程中无法随意停靠和完全同步的问题,以此实现物料可在水平输送段中通过控制手段在任何位置实现90

°

拐弯输送,再依靠控制功能plc+变频器+位置绝对值编码反馈,可以实现大跨度行车左右电机完全同步的功能,达到行车输送端位置运行速度左右可控可自动纠偏,半挂的输送机运行稳定减小跑偏的优点,实现大型堆料棚的堆料作业,配合当下生产线的地坑预留自取料技术,配合除尘,可以实现无尘自动放料装车。该装置具备物料输送过程中任何位置实现垂直90

°

的拐弯输送,再通过控制达到完全同步配合,即可以实现原本需要高额投资才能达到的自动堆取料技术,具有自动化、投资低、堆料效率高等优点。

57.参见图8,所述物料纵向输送机构33包括安装在所述行车支架31两端的纵向输送辊筒331,两所述纵向输送辊筒331之间布置有若干安装在所述行车支架31上的纵向输送托辊332,两所述纵向输送辊筒331之间还安装有承托在所述纵向输送托辊332外的纵向输送带333,其中一所述纵向输送辊筒331上对应设置有纵向输送驱动电机334。

58.参见图11,所述行车支架31上设置有小车纵向行走滑轨,所述纵向输送卸料小车32包括小车支架321,所述小车支架321上安装有沿所述小车纵向行走滑轨滑动的小车纵向行走轮322,所述小车支架321上安装有驱动所述小车纵向行走轮322转动的小车驱动装置,所述小车支架321上还安装有物料提升托辊组323、小车皮带爬升辊筒324和小车皮带张紧辊筒325,所述小车皮带爬升辊筒324位于所述小车皮带张紧辊筒325的前上方,所述纵向输送带333由所述物料提升托辊组323上方倾斜穿过、然后缠绕在所述小车皮带爬升辊筒324上、接着缠绕穿过所述小车皮带张紧辊筒325;所述小车皮带爬升辊筒324的下料端对应设置有卸料溜子326。所述小车支架321采用内嵌行车支架31形式,将卸料小车融入行车结构,其优点转嫁至该部分,达到稳定情况下配合卸料小车可实现行程内运送物料往复卸料的功能。

59.参见图6,所述行车横向输送机构34包括与所述物料横向输送机构35的输送方向平行的横向输送轨道341,所述横向输送轨道341固定在所述棚架车间1上,所述行车支架31的两端分别安装有与沿所述横向输送轨道341配合的横向滑动滚轮342,所述横向滑动滚轮342上对应安装有横向滑动驱动电机343。所述横向输送轨道341的端部设置有行车限位器。

60.所述行车支架31采用上弦行车支架31结构,在棚架空间的钢结构棚立柱上部预埋双侧所述横向输送轨道341,所述行车支架31考虑大跨度运行,以双侧电机驱动形式,配合plc+变频器+位置绝对值编码反馈,以实现大跨度行车左右电机完全同步,达到行车输送端位置运行速度左右可控可自动纠偏,半挂的水平输送支架运行稳定减小跑偏的优点,实现大型堆料棚的堆料作业,配合当下生产线的地坑预留自取料技术,配合除尘,可以实现无尘自动放料散装装车。所述行车支架31即为现有技术中的行车结构,在此不再赘述。

61.参见图7,所述物料横向输送机构35包括横向输送支架351,所述横向输送支架351的两端分别安装有横向输送辊筒352,两所述横向输送辊筒352之间布置有若干安装在所述横向输送支架351上的横向输送托辊353,两所述横向输送辊筒352之间还安装有承托在所

述横向输送托辊353外的横向输送带354,其中一所述横向输送辊筒352上对应设置有横向输送驱动电机355。

62.参见图9和图10,所述物料垂直转运装置36包括转动安装在所述物料纵向输送机构33上的外置压带轮361、从动下压辊筒362以及从动爬升辊筒363,所述从动下压辊筒362位于所述外置压带轮361的后方,所述从动爬升辊筒363位于所述从动下压辊筒362的后上方,所述从动爬升辊筒363的下料端对应设置在所述纵向输送机构的上方,所述横向输送带354由所述外置压带轮361的下方穿过、然后向上延伸缠绕在所述从动爬升辊筒363上、接着缠绕并穿过所述从动下压辊筒362。所述外置压带轮361、从动下压辊筒362以及从动爬升辊筒363配合形成行车半挂辊筒组。

63.所述物料垂直转运装置36作为所述行车支架31的一部分,可以实现行车支架31与物料横向输送机构35的半挂结合,通过行车控制方式达到行车本身直线度误差忽略,达到半挂90

°

结合结构的稳定,以此达到减小水平段横向输送带354跑偏的概率,配合物料横向输送机构35两侧设置的防跑偏装置达到运行平稳。

64.所述横向输送支架351采用自桁架高架输送机结构,两侧延伸双侧检修平台步道,可单独密封输送机本体,省去了输送机廊道的钢结构投资,其输送带需整体组装时安装,横向输送带354需预留所述物料垂直转运装置36的行程长度,配合组装,头部设置横向输送驱动电机355,所述横向输送辊筒352包括常规的承载托辊、下部托辊;可配合常规保护装置,如:跑偏开关、拉绳开关等装置,提高安全操作程度。

65.本装置的工作原理为:

66.物料输送过程中,所述横向输送驱动电机355运行,带动其中一所述横向输送辊筒352主动转动,从而带动所述横向输送带354水平移动,放置在所述横向输送带354上的物料跟随一起运动;当物料靠近所述物料垂直转运装置36时,会沿着所述横向输送带354继续运动,先经过所述外置压带轮361后向上提升朝向所述从动下压辊筒362运动,当越过所述从动下压辊筒362后,会落入至下方的所述物料纵向输送机构33的所述纵向输送带333上;物料输送过程中,通过所述外置压带轮361、从动下压辊筒362以及从动爬升辊筒363的配合,实现物料稳定的90

°

拐弯输送;

67.所述纵向输送驱动电机334可以带动所述纵向输送辊筒331转动,从而使得所述纵向输送带333沿着纵向方向移动,物料落入至所述纵向输送带333后,由所述纵向输送带333继续输送,当物料靠近所述纵向输送卸料小车32时,会沿着所述纵向输送带333继续运动,先经过所述物料提升托辊组323后向上提升朝向所述小车皮带爬升辊筒324,当越过所述小车皮带爬升辊筒324后,会落入至所述卸料溜子326,然后落至指定位置;图6中空心箭头的运动路线为物料的输送路线;

68.物料输送过程中,所述横向滑动驱动电机343可以带动所述横向滑动滚轮342转动,使得所述行车支架31沿着所述横向输送轨道341发生横向的滑动,此时所述纵向输送卸料小车32以及物料也会被带动整体发生横向滑动;同时所述小车驱动装置可以带动所述小车纵向行走轮322转动,即带动所述小车支架321沿着所述小车纵向行走滑轨滑动,此时物料会被带动发生纵向滑动,在此所述纵向输送卸料小车32的横向滑动与纵向滑动互不干扰,且两者可同步运行,也不影响物料的转运和物料的卸料。

69.堆料棚堆料控制:如单线堆满,可由行车雷达发出信号启动行车两侧行走驱动装

置,同样通过定位系统实现半挂行车90

°

输送自卸一体机3水平移动至指令位置。重复堆存作业,直至将钢结构棚行车轨道范围内所有空间堆满,所有设备停止运作。

70.1、该横向输送支架351为自桁架高架结构,两侧自带检修平台步道,可单独密封输送机本体,省去了输送机廊道的钢结构投资,其输送带需四部分组装时安装,缠绕提前预留行车半挂辊筒组的长度行程。

71.2、行车支架31采用plc+变频器+位置绝对值编码反馈,以实现大跨度行车左右电机完全同步,达到行车输送端位置运行速度左右可控可自动纠偏,半挂的输送机运行稳定减小跑偏的优点,为大型堆料棚的堆料作业提供有利保障。

72.3、该创新可以配合生产线的地坑预留自取料技术,配合除尘,可以实现无尘自动放料散装装车功能。

73.4、行车与输送机一体化构造,解决了输送机固定方式的弊端,搭配纠偏托辊以及跑偏开关,拉绳开关实时注意输送带运行情况,以此灵活自行车轨道进行平行移动,并利用行车常规限位防止脱轨。

74.5、行车支架31自带半挂辊筒组,借助第一部分的横向输送带354以及驱动辊筒,与物料横向输送机构35结合一体,无动力实现半挂式行车输送卸料一体运行,90

°

转运物料同步程度不局限于同时两字。

75.6、配合行车一体输送卸料小车,可以使横向输送部分的物料,通过半挂辊筒组无缝转运至行车输送部分,再由纵向输送卸料小车32输送至行车下方任何一处位置,实现物料整个厂房内的堆存施工作业。

76.7、若加入简单的雷达料位监测功能,配合plc和当下电子磁尺定位功能,可实现物料自动运输、转运、卸料等功能,达到整个行车轨道内均匀布料。

77.8、增加监控摄像、5g互联功能,可实现远程控制、乃至手机实时监视工厂内物料堆存情况。

78.以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1