一种牙膏全流程自动生产线及其生产方法与流程

1.本发明属于牙膏生产设备技术领域。

背景技术:

2.牙膏是人们日常生活必需的口腔清洁用品,随着人们生活水平的不断提高和对口腔健康的日益重视,对牙膏的品质和品类要求也越来越高。为此,各牙膏生产厂家也一直在致力于提高生产技术水平,满足市场需求。

3.传统的牙膏生产方式,配料、制膏、灌装、包装等各工艺环节相对独立,没有进行有效整合,设备操作、各生产工艺段连接部分需要大量人工参与生产,不仅工人劳动强度大、人力成本高、生产效率低,更重要的是,人工操作环节存在的不可控因素较多,不利于质量控制。此外,传统牙膏工厂大多为先建设厂房,再根据厂房情况布置设备,常常导致生产工艺路径不顺畅,操作流程长,生产线占用地面面积大、空间利用效率低等问题。

技术实现要素:

4.本发明的目的是解决现有技术存在的不足,提供一种可大幅减少人工操作、占地面积小、空间布局合理、操作流程短、生产高效、并可有效控制产品质量的牙膏全流程自动生产线及其生产方法。

5.本发明采取的技术方案如下:一种牙膏全流程自动生产线,包括分别设置在具有五层空间的厂房内且连接成连续生产线的生产系统;所述厂房包括地下层a、一层b、二层c、三层d、四层e,从一层至四层设置有输送中小微原料的直升电梯f;所述连续生产线包括动力系统、配料系统、纯化水系统、制膏系统、清洗系统、灌装包装系统、控制系统;所述动力系统包括有设置于一层b的供电系统、设置于地下层a的冷却水系统、压缩空气系统、热力系统、大宗粉料风力输送机组;所述配料系统将制备牙膏的原料按种类和使用量划分为大宗液料、小宗液料、微量液料、大宗粉料、小宗粉料、微量粉料分别进行储存和输送;在地下层a设置有大宗粉料暂存罐,在一层b设置有向大宗粉料暂存罐投料的大宗粉料投料站,大宗粉料风力输送机组通过风送管道与大宗粉料暂存罐连接,大宗粉料暂存罐通过风送管路连接大宗粉料储罐,将大宗粉料暂存罐中的大宗粉料风送到大宗粉料储罐中备用,在三层d设置有通过大宗粉料管路与大宗粉料储罐连接的大宗粉料称量罐,在大宗粉料管路上设置有定量控制机构,大宗粉料称量罐通过管路与设置于四层e的大宗粉料真空输送机组连接;在一层b设置有向上穿过楼板一直延伸至四层e的大宗粉料储罐和大宗液料储罐,在一层b设置有大宗液料卸料站,大宗液料采用液体槽车运输并通过大宗液料卸料站将液

料通过管道输送至大宗液料储罐中备用;在一层b设置有分别存放小宗液料、微量液料、小宗粉料、微量粉料的原料库;在厂房三层d设置有微量粉料配料站、设置于三层d的小宗粉料储罐、设置于四层e的向小宗粉料储罐投料的小宗粉料投料站,在四层e设置有小宗液料储罐、纯化水分配站、微量液料配料站、微量液料移动罐、大宗粉料真空输送机组,小宗液料、微量液料、小宗粉料、微量粉料分别由人工从原料库中取出,并通过直升电梯f运送至小宗液料储罐、微量液料配料站、小宗粉料储罐、微量粉料配料站备用;所述配料系统包括粉料配料系统及液料配料系统,所述粉料配料系统包括大宗粉料配料系统、小宗粉料配料系统和微量粉料配料系统;所述液料配料系统包括大宗液料配料系统、小宗液料配料系统进和微量液料配料系统;所述大宗粉料配料系统包括通过风送管路连接的大宗粉料暂存罐和大宗粉料储罐、为风送管路供风的大宗粉料风力输送机组、设置于风送管路上的计量装置、设置于四层e的大宗粉料真空输送机组、设置于三层d的大宗粉料称量罐,大宗粉料储罐和大宗粉料称量罐通过真空输送管路连接,大宗粉料称量罐通过管路连接真空输送机组;所述小宗粉料配料系统包括小宗粉料储罐、设置于三层d的小宗粉料自动称量入口和小宗粉料自动称量出口、设置于小宗粉料自动称量入口和小宗粉料自动称量出口之间的轨道和可沿轨道往复移动的自动称量轨道车、可沿三层d行进的粉料搬运agv、可置放于自动称量轨道车和粉料搬运agv上的粉料移动罐、位于小宗粉料自动称量出口后端的小宗粉料自动卸料站,粉料搬运agv将预先装入了微量粉料的粉料移动罐运送到小宗粉料自动称量入口,放到自动称量轨道车上并随自动称量轨道车行进到小宗粉料储罐下方接收小宗粉料后送至小宗粉料自动称量出口,在小宗粉料自动卸料站卸料;所述微量粉料配料系统包括设置于三层d的微量粉料配料站、粉料搬运agv、可置放于粉料搬运agv上的粉料移动罐;所述大宗液料配料系统包括大宗液料卸料站和大宗液料储罐;所述小宗液料配料系统包括小宗液料储罐;所述微量液料系统包括微量液料配料站、可移动的微量液料移动罐、设置于四层e的微量液料移动罐卸料点,微量液料配料站由人工完成微量液料称量,再泵送至微量液料移动罐中,微量液料移动罐底部设有出料口,用于对接设置于三层d的微量液料称量罐;所述制膏系统包括设置于三层d且通过管路连接的真空均质机和牙膏成品料储罐;所述大宗粉料称量罐、粉料移动罐、大宗液料储罐、小宗液料储罐、微量液料移动罐分别通过管路与真空均质机连接,向真空均质机供料,所述蒸汽分配站、纯化水分配站分别通过管路与真空均质机连接,为真空均质机供热供水,真空均质机的底部出料管连接至牙膏成品料储罐,牙膏成品料储罐底部的出料管道经输送泵及输送管连接至设置于二层c的灌装包装系统;所述纯化水系统包括设置于四层e的纯化水分配站和设置于二层c的为纯化水分配站供水的纯化水站,纯化水分配站通过管路与真空均质机连接;所述清洗系统包括设置在四层e的清洗站、清洗管路和设置于地下层a的污水收集箱,清洗站分别通过水管连接真空均质机、小宗液料储罐、牙膏成品料储罐、大宗液料储罐,对真空均质机、小宗液料储罐、牙膏成品料储罐和大宗液料储罐进行清洗,清洗后的污水通过管路排到污水收集箱;

所述动力系统为配料系统、纯化水系统、制膏系统、清洗系统、灌装包装系统提供动力;供电系统通过电路连接各用电设备,热力系统生产的蒸汽通过管道输送到三层d的蒸汽分配站,并通过管道连接到各使用点;冷却水系统通过管道将冷水输送至各楼层需要降温的设备;压缩空气系统通过管道连接到各使用点调压使用,大宗粉料风力输送机组为大宗粉料风送管路提供输送风力;所述动力系统、配料系统、纯化水系统、制膏系统、清洗系统、灌装包装系统均与控制系统电连接。

6.进一步地,所述灌装包装系统包括输送机和沿输送机依序设置的灌装机、装盒机、检重秤、裹包热缩机、条码采集器、装箱机、条码扫描剔除装置;灌装机灌封好的牙膏进入装盒机进行单支牙膏装盒,装盒完成的牙膏进入检重秤复核牙膏重量,复核正确的单支牙膏进入裹包热缩机堆码成捆后进行热缩封膜,条码采集器记录每个牙膏盒的编码,记录编码后,裹包完成的牙膏进入装箱机装箱打包,成箱牙膏成品通过条码扫描剔除装置,条码扫描剔除装置剔除条码采集器未成功记录关联的牙膏,最终成品通过件箱输送线输送至立体仓库。

7.进一步地,所述小宗粉料储罐并排设置有2个以上。

8.进一步地,所述牙膏成品料储罐设置有2个以上。

9.进一步地,所述粉料搬运agv设置有两台,一台行进在微量粉料配料站和小宗粉料自动称量入口之间,另一台行进在小宗粉料自动称量出口和小宗粉料自动卸料站之间。

10.本发明所述的牙膏全流程自动生产线的生产方法如下:a.备料:人工将大宗粉料运送至大宗粉料投料站,通过大宗粉料投料站自动投料至大宗粉料暂存罐中,同时启动大宗粉料风力输送机组,打开大宗粉料储罐罐顶的进料阀门,大宗粉料风力输送机组与大宗粉料暂存罐的出料阀门配合,将大宗粉料风送至大宗粉料储罐中备用;人工将小宗粉料运送至小宗粉料投料站并投入小宗粉料储罐中备用;人工将微量粉料从原料库取出,通过直升电梯f运送至四层e,并投入微量粉料配料站,人工称取微量粉料并放入微量粉料移动罐中备用;大宗液料由液体槽车运输至大宗液料卸料站旁,人工将液体槽车出口与大宗液料卸料站入口用软管相连,再将卸料泵及输送管道连接大宗液料储罐,将大宗液料从大宗液料卸料站输送至大宗液料储罐中备用;人工将小宗液料由从原料库取出,通过直升电梯f运送至四层e,并投入小宗液料储罐中备用;人工将微量液料从原料库取出,通过直升电梯f运送至四层e,并投入微量液料配料站,人工称取微量液料后放入微量液料移动罐中,人工将微量液料移动罐移动至微量液料移动罐卸料点,并将微量液料移动罐出口与微量液料移动罐卸料点管道连接;b.投料:当收到控制系统发出的配料指令时,大宗粉料真空输送机组启动,对大宗粉料称量罐抽真空,产生负压,同时大宗粉料储罐的出料阀门打开,将大宗粉料储罐中的大宗粉料抽入大宗粉料称量罐中,当称量数值达到设定的配方量,关闭大宗粉料管路上的定量控制机构阀门,完成大宗粉料配料,然后将大宗粉料称量罐中的大宗粉料输送至真空均质机中;

当收到控制系统发出的配料指令时,粉料搬运agv将粉料移动罐搬运至微量粉料配料站,人工将称好的微量粉料投入粉料移动罐中,粉料搬运agv载着粉料移动罐继续行进至小宗粉料自动称量入口,将小宗粉料移动罐放置到自动称量轨道车上,自动称量轨道车载着粉料移动罐沿轨道运行,将粉料移动罐运送至配方指定的小宗粉料储罐下方,打开小宗粉料储罐的出料阀门,将小宗粉料投入粉料移动罐中;完成投料后,自动称量轨道车将粉料移动罐搬运至小综粉料自动称量出口并转移到粉料搬运agv上,粉料搬运agv将盛装有微量粉料和小宗粉料的粉料移动罐搬运至小宗粉料自动卸料站,通过小宗粉料自动卸料站将小宗粉料和微量粉料一起输送至真空均质机中;当收到控制系统发出的配料指令时,大宗液料储罐的出料阀打开,通过输送管路和泵送将大宗液料储罐中的大宗液体输送至真空均质机,在启动大宗液体输送的同时,设置于输送管路上的计量装置开始工作,当大宗液体加入量达到配方设定数值时,真空均质机阀门关闭,停止加入大宗液料;当收到控制系统发出的配料指令时,小宗液料储罐的出料阀门打开,通过输送管路和泵送将小宗液料输送至真空均质机,在启动小宗液料输送的同时,设置于输送管路上的计量装置开始工作,当小宗液体加入量达到配方设定数值时,真空均质机阀门关闭,停止加入小宗液料;当收到控制系统发出的配料指令时,打开微量液料移动罐的出料阀门,微量液料移动罐卸料点的输送泵启动,同时打开微量液料称量罐的进料阀门,输送泵将微量液料移动罐中的微量液料抽入微量液料称量罐中,待微量液料重量达到配方设定数值时,关闭微量液料称量罐进料阀门,将微量液料称量罐中的微量液料输送至真空均质机中;将纯化水分配站中的纯化水按照配方设定量通过管路输送至真空均质机中;c.均质制膏:启动真空均质机,将加入均质机中的物料搅拌均匀,制备得到牙膏料,将牙膏料通过管路从均质机输送至牙膏成品料储罐储存;d.灌装:将牙膏成品料储罐中的牙膏料通过管路输送至灌装包装系统灌装得到管状牙膏产品。

11.本发明采用“工艺先行”的设计理念,优化生产流程和生产工艺,用设备代替人工,用信息系统指导操作,根据生产工艺优先规划各层设备布局,再进行厂房其他设计,本发明合理利用空间,缩短各工艺段的距离,提高生产效率,减少人工操作,降低能耗。

12.本发明的牙膏全流程自动生产线整合了动力系统、配料系统、制膏系统、清洗系统、灌装包装系统等,可以实现一步混合制膏,即多种原料直接加料生产,无需采用预混设备。本发明节约设备投资,减少了占地面积,降低了劳动强度,提高了生产效率,且降低了自动控制技术难度,为实现自动化生产奠定了基础。

附图说明

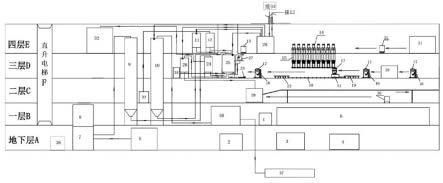

13.图1是本发明的牙膏全流程自动生产线布设于五层厂房空间的示意图;图2是动力设备系统提供动力的示意图;图3是灌装包装系统示意图;

图4是地下层a的一种设备布局示意图;图5是一层b的一种设备布局示意图;图6是二层c的一种设备布局示意图;图7是三层d的一种设备布局示意图;图8是四层e的一种设备布局示意图。

具体实施方式

14.本发明的牙膏全流程自动生产线如图1所示,包括分别设置在具有五层空间的厂房内且连接成连续生产线的生产系统。

15.所述厂房包括地下层a、一层b、二层c、三层d、四层e,从一层至四层设置有输送小微原料的直升电梯f。

16.所述连续生产线包括动力系统、配料系统、纯化水系统、制膏系统、清洗系统、灌装包装系统、控制系统。

17.所述动力系统包括有设置于一层b的供电系统1、设置于地下层a的冷却水系统2、压缩空气系统3、热力系统4、大宗粉料风力输送机组5。所述配料系统将制备牙膏的原料按种类和使用量划分,根据物理特性,分为液体物料和粉体物料,又根据在每个批次生产中各种物料的用量多少为大宗液料、小宗液料、微量液料、大宗粉料、小宗粉料、微量粉料,分别进行储存和输送。例如甘油用量较大,属于大宗液料,二氧化硅用量较大,属于大宗粉料,小宗液料、微量液料、小宗粉料、微量粉料根据具体的牙膏配方进行选择配制。

18.在地下层a设置有大宗粉料暂存罐7,在一层b设置有向大宗粉料暂存罐投料的大宗粉料投料站8,大宗粉料风力输送机组5通过风送管道与大宗粉料暂存罐连接,大宗粉料暂存罐通过风送管路连接大宗粉料储罐9,将大宗粉料暂存罐中的大宗粉料风送到大宗粉料储罐中备用,在三层d设置有通过大宗粉料管路与大宗粉料储罐连接的大宗粉料称量罐24,在大宗粉料管路上设置有定量控制机构,大宗粉料称量罐24通过管路与设置于四层e的大宗粉料真空输送机组32连接。

19.在一层b设置有向上穿过楼板一直延伸至四层e的大宗粉料储罐9和大宗液料储罐10,在一层b设置有大宗液料卸料站30,大宗液料采用液体槽车37运输并通过大宗液料卸料站将液料通过管道输送至大宗液料储罐10中备用。在一层b设置有分别存放小宗液料、微量液料、小宗粉料、微量粉料的原料库6;在厂房三层d设置有微量粉料配料站18和小宗粉料储罐15、设置于四层e的向小宗粉料储罐投料的小宗粉料投料站14,在四层e设置有小宗液料储罐11、纯化水分配站12、微量液料配料站31、微量液料移动罐35、大宗粉料真空输送机组32,小宗液料、微量液料、小宗粉料、微量粉料分别由人工从原料库中取出,并通过直升电梯f运送至小宗液料储罐11、微量液料配料站31、小宗粉料储罐15、微量粉料配料站18备用。

20.所述配料系统包括粉料配料系统及液料配料系统,所述粉料配料系统包括大宗粉料配料系统、小宗粉料配料系统和微量粉料配料系统;所述液料配料系统包括大宗液料配料系统、小宗液料配料系统进和微量液料配料系统。

21.所述大宗粉料配料系统包括通过风送管路连接的大宗粉料暂存罐7和大宗粉料储罐9、为风送管路供风的大宗粉料风力输送机组5、设置于风送管路上的计量装置、设置于四

层e的大宗粉料真空输送机组32、设置于三层d的大宗粉料称量罐24,大宗粉料储罐和大宗粉料称量罐通过真空输送管路连接,大宗粉料称量罐通过管路连接大宗粉料真空输送机组32。

22.所述小宗粉料配料系统包括小宗粉料储罐15、设置于三层d的小宗粉料自动称量入口19和小宗粉料自动称量出口22、设置于小宗粉料自动称量入口和小宗粉料自动称量出口之间的轨道20和可沿轨道往复移动的自动称量轨道车21、可沿三层d行进的粉料搬运agv16、可置放于自动称量轨道车和粉料搬运agv上的粉料移动罐17、位于小宗粉料自动称量出口22后端的小宗粉料自动卸料站23,粉料搬运agv将预先装入了微量粉料的粉料移动罐17运送到小宗粉料自动称量入口19,放到自动称量轨道车上并随自动称量轨道车行进到小宗粉料储罐下方接收小宗粉料后送至小宗粉料自动称量出口,在小宗粉料自动卸料站23卸料。

23.所述微量粉料配料系统包括设置于三层d的微量粉料配料站18、粉料搬运agv16、可置放于粉料搬运agv上的粉料移动罐17。所述粉料搬运agv负责将粉料移动罐搬运到小宗粉料自动称量入口,并在轨道末端搬运已称量的粉料移动罐至小宗粉料自动卸料站。

24.所述小宗粉料储罐15可以并排设置2个以上,每个小宗粉料储罐中可以装不同的小宗粉料,用于配合生产不同配方的牙膏,实现一条生产线可灵活切换生产多种类的牙膏。

25.所述牙膏成品料储罐26也可设置2个以上,可以分别用于存储不同的牙膏成品料,也可以存储同样的牙膏成品料。

26.所述粉料搬运agv16通常设置两台,一台行进在微量粉料配料站18和小宗粉料自动称量入口19之间,另一台行进在小宗粉料自动称量出口22和小宗粉料自动卸料站23之间,可减小粉料移动罐17等车时间,提高生产效率。

27.所述大宗液料配料系统包括大宗液料卸料站30和大宗液料储罐10。

28.所述小宗液料配料系统包括小宗液料储罐11。

29.所述微量液料系统包括微量液料配料站31、可移动的微量液料移动罐35、设置于四层e的微量液料移动罐卸料点13,微量液料配料站由人工完成微量液料称量,再泵送至微量液料移动罐中,微量液料移动罐底部设有出料口,用于对接设置于三层d的微量液料称量罐27;所述制膏系统包括设置于三层d且通过管路连接的真空均质机25和牙膏成品料储罐26;所述大宗粉料称量罐24、粉料移动罐17、大宗液料储罐10、小宗液料储罐11、微量液料移动罐35分别通过管路与真空均质机25连接,向真空均质机供料,所述蒸汽分配站34、纯化水分配站12分别通过管路与真空均质机连接,为真空均质机供热供水,真空均质机的底部出料管连接至牙膏成品料储罐26,牙膏成品料储罐底部的出料管道经输送泵及输送管连接至设置于二层c的灌装包装系统29。

30.所述纯化水系统包括设置于四层e的纯化水分配站12和设置于二层c的为纯化水分配站供水的纯化水站33,纯化水分配站通过管路与真空均质机25连接。

31.所述清洗系统包括设置在四层e的清洗站28、清洗管路和设置于地下层a的污水收集箱38,清洗站分别通过水管连接真空均质机25、小宗液料储罐11、牙膏成品料储罐26、大宗液料储罐10,对真空均质机、小宗液料储罐、牙膏成品料储罐和大宗液料储罐进行清洗。清洗后的污水通过真空均质机、小宗液料储罐、牙膏成品料储罐、大宗液料储罐的排污口经

排污管路排到污水收集箱38。为避免过多的管路交叉影响图示的表达,图1中未画出排污管路。

32.如图2所示,本发明的供电系统1为生产线的所有用电设备供电,通过电路连接粉体配料系统、液体配料系统、制膏系统、灌装包装系统、热力系统、纯化水系统、冷却水系统、压缩空气系统、清洗系统的用电装置和大宗粉料风力输送机。热力系统4为制膏系统和液体配料系统供热,热力系统生产的蒸汽通过管道输送到三层d的蒸汽分配站34,并通过管道连接到真空均质机25内和液体配料系统的清洗站28内。纯化水系统为制膏系统和液体配料系统供水,通过管路将纯化水分配站12的纯化水输送至真空均质机25内和液体配料系统的清洗站内。冷却水系统2通过管道将冷却水输送至各楼层需要降温的设备,如制膏系统的真空均质机的冷却水套、真空均质机的水环式真空泵、灌装包装系统灌装机封尾冷却装置等。压缩空气系统3为粉体配料系统、液体配料系统、制膏系统、灌装包装系统提供生产所需压缩空气,压缩空气系统通过压缩空气管路连接到粉体配料系统的气动执行单元、液体配料系统的气动执行单元、制膏系统的均质机的气动执行单元、灌装包装系统的气动执行单元。大宗粉料风力输送机组5为大宗粉料风送管路提供输送风力。

33.所述供电系统供电至粉体配料系统、液体配料系统、制膏系统、灌装包装系统、热力系统、纯化水系统、冷却水系统、压缩空气系统、清洗系统,由控制系统统一控制各系统及设备的工作。

34.所述灌装包装系统如图3所示,包括输送机和沿输送机依序设置的灌装机29a、装盒机29b、检重秤29c、裹包热缩机29d、条码采集器29e、装箱机29f、条码扫描剔除装置29g。灌装机29a、装盒机29b、检重秤29c、裹包热缩机29d、条码采集器29e、装箱机29f、条码扫描剔除装置29g等均可以直接采购现有技术设备。

35.所述大宗粉料储罐9为现有技术装置,在其连接真空均质机的风送管路上设置有计量装置。

36.所述小宗粉料储罐15为现有技术装置,其底部出料口设置有控制阀。

37.所述大宗液料储罐10为现有技术装置,配装有控制进料出料的阀阵,液料输送泵和液料输送管道,在其连接真空均质机的出料管路上设置有计量装置。

38.所述小宗液料储罐11为现有技术装置,配装有液料输送泵和液料输送管道,在出液口安装有自动控制阀门。

39.所述自动称量轨道车21为现有技术装置,可自动称量物料重量并将重量信息传送到控制系统,同时在控制系统的控制下沿轨道往复移动。

40.所述大宗粉料称量罐24为现有技术装置,可自动称量物料重量并将重量信息传送到控制系统。

41.所述真空均质机25为现有技术装置,均质罐体内设置有搅拌装置,罐体底部出料管道经输送泵连接至灌装包装生产线的灌装机29a。

42.所述微量液料称量罐27为现有技术装置,其底部出料口配装有出料阀。

43.所述微量液料移动罐35为现有技术装置,其底部装有行走轮。

44.所述清洗站可采用现有技术的清洗系统,包含清洗水储罐、消毒热水储罐、清洗水泵、消毒热水泵及清洗管路可对需清洗的设备进行清洗、消毒。

45.所述冷却水系统可采用现有技术系统。

46.所述热力系统为现有技术系统,其生产的蒸汽通过管道输送到蒸汽分配站,再通过管道输送至各使用点。所述纯化水系统为现有技术系统,包括纯化水站和纯化水分配站,通过纯化水分配站连接到各使用点。所述冷却水系统为现有技术系统,通过管道将冷却水输送至各楼层需要降温的设备及设施。所述压缩空气系统通过管道将压缩空气输送到各使用点调压使用。

47.本发明生产线上所有罐体和真空均质机上的阀件、泵、管路上的计量装置、定量控制机构、控制阀等均与控制系统电连接,通过控制系统自动控制各生产工艺环节。

48.牙膏全流程自动生产线的设置立足节能、高效、环保、安全,并能确保产品质量稳定。在设备布局和设置上,将会产生噪声的动力系统如冷却水系统2、压缩空气系统3、热力系统4、大宗粉料风力输送机组5设置在地下层a,将接收清洗污水的污水收集箱38也设置在地下层a,以便将污水排到污水处理系统。在地下层a还设置有应急柴油发电机组39,以备临时停电时应急使用。大宗粉料暂存罐7体积较大,设置于地下层a。地下层a的设备设置及布局如图4所示,直升电梯f和污水收集箱38设置于一角,冷却水系统2、压缩空气系统3、热力系统4、大宗粉料风力输送机组5设置在相对的另一侧区域,中间区域尽量空出,以便车辆和行人通过。将动力设备、大宗粉料暂存罐、污水收集箱等放置在地下层,能减少地上楼层空间占用,且该部分设备均有一定噪声、气味,放在地下一层可实现设备噪声隔绝,避免气味扩散,且利于动力设备集中管理。

49.如图5所示,动力系统的供电系统1设置在一层b。大宗粉料投料站8、大宗粉料储罐9、大宗液料储罐10和大宗液料卸料站30均设置于一层b,其中,大宗粉料投料站8位于大宗粉料暂存罐7上方,以便于直接投料。大宗粉料在制备牙膏的原料中占比极大,考虑运输便捷性,将大宗粉料投料站设置于一层b。为避免噪音污染和粉尘污染,将大宗粉料储罐9安装于厂房内部。大宗粉料储罐9和大宗液料储罐10为大储量储罐,高度向上延伸,穿过二层c、三层d并一直延伸至四层e。一层b中间区域为原料库6,用于存放小宗液料、微量液料、小宗粉料、微量粉料。大宗液料卸料站布置在厂房一角,便于液体槽车停放及卸料;紧挨大宗液料卸料站布置大宗液料储罐,可有效缩短大宗液料输送距离,便于输送储存。所述大宗粉料投料站布置在与大宗粉料储罐和原料库相邻设置,可有效缩短投料输送距离,投料顺畅,且其布置在同一层,避免垂直搬运,减少搬运强度。大宗液料储罐和大宗粉料储罐布置在封闭厂房内一侧。大料罐区布置于封闭厂房内,避免了原料粉尘挥发、噪声等对周边环境的影响。

50.如图6所示,在二层c设置有灌装包装系统29和纯化水站33。灌装包装系统29位于原料库6上方,纯化水站33位于大宗粉料投料站8上方。在灌装包装系统旁设置有包材运输agv36,用于将牙膏包材如牙膏盒、包装箱等运送到所需工位。在灌装包装系统出口端连接有将装箱打包后的牙膏送至仓库的件箱输送线40。

51.如图7所示,在三层d设置有大宗粉料称量罐24、真空均质机25、牙膏成品料储罐26、蒸汽分配站34、微量粉料配料站18和小宗粉料配料系统。所述小宗粉料配料系统如图1所示,包括小宗粉料储罐15、位于小宗粉料储罐下方的小宗粉料自动称量入口19和小宗粉料自动称量出口22、设置于小宗粉料自动称量入口和小宗粉料自动称量出口之间的轨道和可沿轨道往复移动的自动称量轨道车、粉料搬运agv16、可置放于自动称量轨道车和粉料搬运agv上的粉料移动罐、位于小宗粉料自动称量出口后端的小宗粉料自动卸料站23。粉料移

动罐先装入微量粉料,再装入小宗粉料后送至小宗粉料自动卸料站卸料。在三层d位于真空均质机旁的上方还设置有微量液料称量罐27。

52.如图8所示,在四层e设置有清洗站28、小宗液料储罐11、纯化水分配站12、微量液料配料站31、微量液料移动罐卸料点13、微量液料配料站31、微量料液移动罐35、小宗粉料投料站14、大宗粉料真空输送机组32。微量液料移动罐卸料点13位于微量液料称量罐27上方,可直接将微量液料加入到微量液料称量罐中。小宗粉料投料站14位于小宗粉料储罐15上方,可将小宗粉料直接加入到小宗粉料储罐中。微量料液移动罐35可在微量液料配料站31和微量液料移动罐卸料点13之间往复行走。

53.图4~图8显示的只是各楼层设备设置及布局的一种较佳的设置方案,其实现了物料输送路程尽量短,物料损耗和能耗尽量小,对环境污染小,生产高效。当然根据实际生产需求,各楼层设备的布局可以调整。

54.本发明的牙膏全流程自动生产线的生产方法如下:a.备料:人工将大宗粉料运送至大宗粉料投料站8,通过大宗粉料投料站自动投料至大宗粉料暂存罐7中,同时启动大宗粉料风力输送机组5,打开大宗粉料储罐9罐顶的进料阀门,大宗粉料风力输送机组与大宗粉料暂存罐的出料阀门配合,将大宗粉料风送至大宗粉料储罐中备用;人工将小宗粉料运送至小宗粉料投料站14并投入小宗粉料储罐15中备用;人工将微量粉料从原料库6取出,通过直升电梯f运送至四层e,并投入微量粉料配料站18,人工称取配微量粉料并放入粉料移动罐17中备用;大宗液料由液体槽车运输至大宗液料卸料站30旁,人工将液体槽车出口与大宗液料卸料站入口用软管相连,再将卸料泵及输送管道连接大宗液料储罐10,将大宗液料从大宗液料卸料站输送至大宗液料储罐中备用;人工将小宗液料由从原料库6取出,通过直升电梯f运送至四层e,并投入小宗液料储罐中备用;人工将微量液料从原料库6取出,通过直升电梯f运送至四层e,并投入微量液料配料站31,人工称取微量液料后放入微量液料移动罐35中,人工将微量液料移动罐移动至微量液料移动罐卸料点13,并将微量液料移动罐出口与微量液料移动罐卸料点管道连接;b.投料:当收到控制系统发出的配料指令时,大宗粉料真空输送机组32启动,对大宗粉料称量罐24抽真空,产生负压,同时大宗粉料储罐9的出料阀门打开,将大宗粉料储罐中的大宗粉料抽入大宗粉料称量罐中,在大宗粉料称量罐与大宗粉料储罐连接的大宗粉料管道上设置有定量控制机构,当大宗粉料称量罐的称量数值达到设定的配方量时,关闭大宗粉料管路上的定量控制机构阀门,完成大宗粉料配料,然后将大宗粉料称量罐中的大宗粉料输送至真空均质机25中;当收到控制系统发出的配料指令时,粉料搬运agv16将粉料移动罐17搬运至微量粉料配料站18,人工提前将称好的微量粉料投入粉料移动罐中,投料结束,粉料搬运agv载着粉料移动罐继续行进至小宗粉料自动称量入口19,将小宗粉料移动罐放置到自动称量轨道车21上,自动称量轨道车载着粉料移动罐沿轨道20运行,将粉料移动罐运送至配方指定

的小宗粉料储罐15下方,打开小宗粉料储罐的出料阀门,将小宗粉料投入粉料移动罐中;完成投料后,自动称量轨道车将粉料移动罐搬运至小综粉料自动称量出口22并转移到粉料搬运agv上,粉料搬运agv将盛装有微量粉料和小宗粉料的粉料移动罐搬运至小宗粉料自动卸料站23,通过小宗粉料自动卸料站将小宗粉料和微量粉料一起输送至真空均质机25中。微量粉料用量极少,采用人工配料可保证其称量精度,减少微量粉料转移过程中的损失。

55.当收到控制系统发出的配料指令时,大宗液料储罐10的出料阀打开,通过输送管路和泵送将大宗液料储罐中的大宗液体输送至真空均质机25,在启动大宗液体输送的同时,设置于输送管路上的计量装置开始工作,当大宗液体加入量达到配方设定数值时,真空均质机阀门关闭,停止加入大宗液料;当收到控制系统发出的配料指令时,小宗液料储罐11的出料阀门打开,通过输送管路和泵送将小宗液料输送至真空均质机25,在启动小宗液料输送的同时,设置于输送管路上的计量装置开始工作,当小宗液体加入量达到配方设定数值时,真空均质机阀门关闭,停止加入小宗液料;当收到控制系统发出的配料指令时,打开微量液料移动罐35的出料阀门,微量液料移动罐卸料点13的输送泵启动,同时打开微量液料称量罐27的进料阀门,输送泵将微量液料移动罐中的微量液料抽入微量液料称量罐中,待微量液料重量达到配方设定数值时,关闭微量液料称量罐进料阀门,将微量液料称量罐中的微量液料输送至真空均质机25中;将纯化水分配站12中的纯化水按照配方设定量通过管路输送至真空均质机25中。

56.小宗粉料配料系统、微量粉料配料站与真空均质机邻近布置,可以缩短小宗粉料和微量粉料的投料搬运距离。蒸汽分配站布置于三层可缩短至真空均质机用水点的距离,减少蒸汽损耗。小宗粉料投料站布局于四层并位于小宗粉料储罐正上方,便于投料存储。微量液料移动罐卸料点位于真空均质机上方,便于卸料,微量液料配料站与微量液料移动罐卸料点位于同一层,方便运输。小宗液料储罐、纯化水分配站位于真空均质机上方,输送距离最短,便于液料输送。清洗站位于厂房四层液料系统设备最集中的区域,距离清洗目标最短,最节约能源。

57.c.均质制膏:启动真空均质机25,将加入均质机中的大宗粉料、小宗粉料、微量粉料、大宗液料、小宗液料、微量液料、纯化水搅拌均匀,制备得到牙膏料。制膏完成后,将牙膏料从真空均质机底部出料管道泵送至牙膏成品料储罐26储存;d.灌装:将牙膏成品料储罐26中的牙膏料通过管路压力输送至灌装包装系统29进行每支牙膏的灌装封口。牙膏料进入灌装机灌装牙膏,灌封好的牙膏进入装盒机进行单支牙膏装盒,装盒完成的牙膏进入检重秤复核牙膏重量,复核正确的单支牙膏进入裹包热缩机堆码成捆后进行热缩封膜,条码采集器记录每个牙膏盒的编码,记录编码后,裹包完成的牙膏进入装箱机装箱打包,成箱牙膏成品通过条码扫描及剔除装置,剔除装置剔除条码采集器未成功记录关联的整箱牙膏,最终成品通过件箱输送线40输送至立体仓库。的灌装机制灌装得到管状牙膏产品。

58.灌装包装线布置于三层制膏生产区的下方,利用楼层垂直布置工艺,当制膏系统生产出牙膏料后即可顺管道从三楼垂直将牙膏料输送到二层灌装包装线生产,工艺顺畅,

且灌装包装线末端与立体仓库通过自动输送设备连接,成品牙膏可直接进入立体仓库存储,不再需要人工转运,大幅提高了生产效率。

59.需要清洗消毒时,清洗站通过出水管路将水输送至清洗目标完成清洗,并将清洗后的水通过回水管路回收至清洗站,再统一排放至污水收集箱。

60.本发明的牙膏全流程自动生产线及其生产方法实现了备料、配料、均质制膏、灌装包装、成品入库的全自动生产,实现了牙膏生产中各种原料的自动连续配料和配料的精准控制,进而有效控制产品质量。生产线布局紧凑合理,占地面积小,生产效率高,能耗低,对人工依赖度小,彻底解决了传统牙膏的工艺分段生产方式存在的生产工艺不流畅、人工依赖度高、生产效率低、生产成本高、产品质量难以控制的问题,真正实现了牙膏的智能化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1