双氯芬酸钠盐酸利多卡因注射液无菌制备系统的制作方法

1.本发明涉及无菌制药技术领域,特别涉及一种安装于制药车间内且能够用于双氯芬酸钠盐酸利多卡因注射液实现无菌生产制备的新系统,尤其是双氯芬酸钠盐酸利多卡因注射液无菌制备系统。

背景技术:

2.双氯芬酸钠盐酸利多卡因注射液,适用于肌肉、关节、关节囊、粘液囊、肌腱、腱鞘和脊椎的炎症及退行性关节和关节外疾病:如强直性脊椎炎、软组织风湿病、粘液囊炎、腱鞘炎、肌腱炎、腰痛、坐骨神经痛、颈神经根综合征及各类神经炎和神经痛等。

3.本品为复方制剂,两种原料为双氯芬酸钠和盐酸利多卡因。双氯芬酸钠一种衍生于苯乙酸类的非甾体消炎镇痛药,盐酸利多卡因为酰胺类局麻药。

4.我公司研制的双氯芬酸钠盐酸利多卡因注射液仿制德国merckle gmbh药厂生产的双氯芬酸钠盐酸利多卡因注射液(规格为2ml:双氯芬酸钠75mg和盐酸利多卡因20mg,商品名:奥尔芬-75,进口药品注册证号:h20100729)。

5.双氯芬酸钠盐酸利多卡因注射液单位剂量处方组成如下表所示:

成份用量过量加入作用执行标准双氯芬酸钠75mg(以双氯芬酸钠计)无活性成份《中国药典》2010年版二部盐酸利多卡因20mg(以利多卡因计)无活性成份《中国药典》2010年版二部无水亚硫酸钠6mg无抗氧剂《中国药典》2010年版二部乙二胺四乙酸钙钠2.5mg无螯合剂《中国药典》2010年版二部丙二醇0.3ml无助溶剂《中国药典》2010年版二部聚乙二醇0.42ml无助溶剂《中国药典》2010年版二部注射用水加至2ml无溶剂《中国药典》2010年版二部

另外,结合目前的制药工艺可以看出,在双氯芬酸钠盐酸利多卡因注射液制备工艺中通常是采用由双氯芬酸钠和盐酸利多卡因,加入助溶剂、抗氧剂、螯合剂制成的水溶液,在无菌条件下分装入药瓶中并灭菌制得的注射剂。利用这种工艺制得的双氯芬酸钠盐酸利多卡因注射液一般是在传统车间内制得,其注射液的生产线单一专用性不足,而且上述传统的工艺制备的双氯芬酸钠盐酸利多卡因注射液产品质量的稳定性相对较差,长时间放置后会出现溶液颜色变黄、产品含量下降等问题,该问题在专利申请号为cn200910014260.3、专利名称为一种双氯芬酸钠盐酸利多卡因注射液及其制备方法的专利公开文献中也被公开指出过。

6.究其原因,不仅与双氯芬酸钠盐酸利多卡因注射液的本身存在关系,同时与其制备工艺及制备条件也存在诸多关联。

7.目前市面上的制药公司或者制药车间内在进行双氯芬酸钠盐酸利多卡因注射液制备时一般都需要人为参与中间体制备工艺的操作,中间环节产品无法达到有效地无菌环境;另外,由于双氯芬酸钠在水中的溶解度较小,常规工艺制备双氯芬酸钠盐酸利多卡因注射液过程 中,容易出现双氯芬酸钠在水溶液中结晶析出的问题,这也导致传统的双氯芬酸

钠盐酸利多卡因注射液容易出现产品质量不稳定、产品质量下降等问题。

8.为此,本公司根据多年药品生产经验总结分析后并由外聘专业设计人员根据传统双氯芬酸钠盐酸利多卡因注射液生产过程中存在的问题进行了总结修正,特此设计出了一种安装于制药车间内且能够用于双氯芬酸钠盐酸利多卡因注射液实现无菌生产制备的新系统,用以更好地解决现有技术中因生产制备外部环境造成的问题。

技术实现要素:

9.本发明为解决上述技术问题之一,所采用的技术方案是:双氯芬酸钠盐酸利多卡因注射液无菌制备系统,所述双氯芬酸钠盐酸利多卡因注射液无菌制备系统安装于制药车间内且整体处于常闭密封状态;所述双氯芬酸钠盐酸利多卡因注射液无菌制备系统包括无菌室,所述无菌室内进行全方位杀菌处理;在无菌室内部安装有洗烘灌装联动线,所述无菌室的外部设有水处理单元、瓶体输送单元、原料输送机;所述水处理单元、所述原料输送机分别通过进水管路、进料管路密封进入无菌室,所述瓶体输送单元通过进瓶通道进入无菌室内并接入洗烘灌装联动线;所述洗烘灌装联动线的末端输送出的灌封完毕的瓶装注射液通过出瓶通道进入外部检测生产线相连;灌封完毕的瓶装注射液在检测完毕后进行瓶体印字、包装、出库。

10.在上述任一方案中优选的是,所述进水管路、所述进料管路均采用透明玻璃管道;在各所述透明玻璃管道的外侧壁上套接有一筒状紫外线杀菌灯罩,所述筒状紫外线杀菌灯罩通过发射紫外线对透明玻璃管道内部等待水或者原料进行灭菌处理;在进水管路、进料管路上分别安装有进水输送泵、进料输送泵。

11.在上述任一方案中优选的是,各所述透明玻璃管道与对应的筒状紫外线杀菌灯罩之间均存在相对旋转,相对旋转实现筒状紫外线杀菌灯罩对透明玻璃管道内部的水流或者原料的多角度充分杀菌。

12.在上述任一方案中优选的是,所述水处理单元包括与饮用水端相连的反渗透系统,所述反渗透系统的末端输入的纯化水进入多效蒸馏水机,所述多效蒸馏水机的输出端将注射用水通过洗瓶管路、配制管路依次输送至所述洗烘灌装联动线的对应连接端口处。

13.在上述任一方案中优选的是,所述反渗透系统包括若干个并联设置的多级反渗透机组,各所述多级反渗透机组的进水端通过原水进水管与饮用水端相连,各所述多级反渗透机组的出水端通过纯水出水管与多效蒸馏水机的进口相连,在各并联设置的所述多级反渗透机组所在的分支管路上均设置有备用通止电磁阀;各多级反渗透机组之间既可以同时工作又可以相互作为备用旁路用以保证反渗透系统的持续不停机运行。

14.在上述任一方案中优选的是,所述瓶体输送单元包括药瓶输送线,所述药瓶输送线的上料端连接药瓶存放区、下料端连接进瓶通道。

15.在上述任一方案中优选的是,所述进瓶通道与所述出瓶通道均采用透明方型轨道,在各透明方型轨道的顶部密封安装有可拆卸的覆盖顶板,在所述覆盖顶板的底部安装有一级瓶体杀菌灯条,所述一级瓶体杀菌灯条用于照射运行中的待进入无菌室的药瓶。

16.在上述任一方案中优选的是,所述原料输送机的输出端连接进料管路;原料送料进入无菌室的洗烘灌装联动线的自动配药机内配置后再进行一体式灭菌灌封,注射用水通过所述配制管路为原料的浓配、稀配供水。

17.在上述任一方案中优选的是,所述洗烘灌装联动线包括洗瓶系统、隧道烘箱系统、一体式灭菌灌封系统,所述洗瓶系统用于接收来自进瓶通道的药瓶并实现无菌洗瓶,所述洗瓶管路的末端接入洗瓶系统内并为其供水,所述隧道烘箱系统用于接收由洗瓶系统输出的经过清洗的药瓶并对其进行无菌烘干,所述一体式灭菌灌封系统用于接收隧道烘箱系统末端的过渡输送线输送过来的烘干后的药瓶并对其实现先封盖预封装后再进行灌装,并在灌装后进行热合封装。

18.在上述任一方案中优选的是,所述洗瓶系统由自动洗瓶机及安装在其末端的洗瓶机自动排瓶输送系统组成,洗瓶机自动排瓶输送系统用于将清洗后的药瓶排列后并通过其上的分瓶输送带向所述隧道烘箱系统输送。

19.在上述任一方案中优选的是,其中,洗瓶机自动排瓶输送系统可以采用专利申请号为201711275540.0的专利文献中公开的结构,当然也可以采用其它现有技术中的产品,此处不做限制。

20.在上述任一方案中优选的是,所述隧道烘箱系统包括一烘干通道,所述烘干通道用于接收来自洗瓶系统的分瓶输送带输出的药瓶并用于对其实现高温烘干,在所述烘干通道的内侧壁上沿其长度方向安装有电加热导体,电加热导体通过带有温控器的导线与外部电源相连接,在所述烘干通道的顶部安装有紫外线药瓶灭菌灯带,所述紫外线药瓶灭菌灯带用于实现对烘干过程中的药瓶的内部及瓶口实现高温紫外线灭菌,所述烘干通道的末端通过过渡输送线向下游输送,在所述过渡输送线的上方安装有所述一体式灭菌灌封系统。

21.在上述任一方案中优选的是,所述一体式灭菌灌封系统包括安装在所述过渡输送线上方的自动压盖机,所述自动压盖机用于将其上游接收的注射液橡胶瓶盖依次的向其下方输送过程中的各空置药瓶内按压;在上述任一方案中优选的是,注射液橡胶瓶盖的顶部中心设有一体成型的中心橡胶灌注通道,所述注射液橡胶瓶盖的外径大于其对应的瓶口外径;在上述任一方案中优选的是,注射液橡胶瓶盖按压完成后继续向前输送并经其上方的自动灌装机的灌装头向注射液橡胶瓶盖的顶部中心的中心橡胶灌注通道内灌注适量的注射液,其中注射液由上游的自动配药机输出后进入自动灌装机,在所述自动灌装机下游安装有一热合封装机,热合封装机用于将注射液橡胶瓶盖的中心橡胶灌注通道热熔封堵、同时将注射液橡胶瓶盖的周边向下按压并热熔在药瓶瓶口的四周实现外围封堵。

22.在上述任一方案中优选的是,所述热合封装机包括一固定安装在所述过渡输送线上方的往复按压缸,在所述往复按压缸的活塞杆的底部可拆卸的固定安装有一热熔按压筒,所述热熔按压筒的内腔顶部设置有批号钢印模具,在所述热熔按压筒的内腔侧壁上喷涂有防粘涂层,所述热熔按压筒为导热材质且其通过导线与外部电加热电源相连接,所述热熔按压筒内部为高温并通过往复按压缸的下压来实现对注射液橡胶瓶盖的中心橡胶灌注通道热熔封堵、并同时将注射液橡胶瓶盖的周边向下按压并热熔在药瓶瓶口的四周实现外围封堵。

23.在上述任一方案中优选的是,当热熔按压筒对其下方的药瓶的注射液橡胶瓶盖进

行按压前,过渡输送线两侧的定位夹具会提前对药瓶的瓶身进行夹持定位并在封装按压完成后实现接触夹持,封装的同时,过渡输送线也会接到信号后处于短暂的静止状态。

24.与现有技术相比,本发明的有益效果如下:1、整个系统的注射液的配置、灌装、封盖等均在无菌室内完成,可以有效地保证整体制得的注射液的无菌化,有效地保证注射液的品质。

25.2、注射液的原料、注射用水均在进入无菌室之前进行紫外线消毒并在无菌室内保持无菌状态,因此可以从原料到最终的生产制液缓解均保证了无菌作业。

26.3、整个系统在配药完成后采用先空瓶压盖预封装、再灌装、最后进行按压热熔封装一体式的灌封方式,这种方式可以有效地提高封装效果,同时预封装注射液橡胶瓶盖后可以保持药瓶内部的空间的相对稳定,然后依靠流体灌装来通过细流灌装将瓶内的空气赶出,最终通过按压热熔封装对开口较小的中心橡胶灌注通道热熔封堵,此时按压封堵时对内部气体的气压造成的影响相对较小;从而有效地避免了因先灌装后在瓶口直接按压瓶盖造成的因内部反压较大造成的瓶体损坏或者因内部气体快速压缩后易出现高温膨胀后外推瓶盖的现象的发生;因中心橡胶灌注通道较小,因此可以直接对瓶内灌装更多的注射液,使其瓶内气体减少,后期封堵按压时也不会出现过大气压造成涨瓶、推盖的问题。

27.注:传统的药瓶由于其瓶口需要后期按压瓶盖,因此在后期灌装时不能灌装的太慢,若太满在塞装时易出现注射液外溢的现象;同时由于整个瓶口较大,在直接按压塞装时造成内部气体被压缩易出现上述的高温下外推瓶盖的问题;而本系统中的通过新结构的瓶盖可以实现先预封装再以充分量灌装,最终热封来完成封装,可以更好地避免传统灌装中带来的问题,有效地提高注射液的内部稳定性,提高注射液的储存品质及周期。

附图说明

28.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部件一般由类似的附图标记标识。附图中,各元件或部件并不一定按照实际的比例绘制。

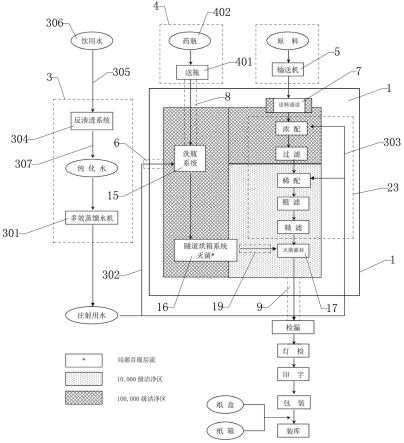

29.图1为本发明的连接关系结构示意图。

30.图2为本发明的结构示意图。

31.图3为本发明的进水管路的内部结构示意图。

32.图4为本发明的进料管路的内部结构示意图。

33.图5为本发明的进瓶通道的内部结构示意图。

34.图6为本发明的出瓶通道的内部结构示意图。

35.图7为本发明的一体式灭菌灌封系统的结构示意图。

36.图8为本发明的注射液橡胶瓶盖的剖视结构示意图。

37.图9为本发明的注射液橡胶瓶盖热封结构示意图。

38.图10为本发明的注射液橡胶瓶盖热封后的结构示意图。

39.图中,1、无菌室;2、洗烘灌装联动线;3、水处理单元;301、多效蒸馏水机;302、洗瓶管路;303、配制管路;304、多级反渗透机组;305、原水进水管;306、饮用水端;307、纯水出水管;308、分支管路;309、备用通止电磁阀;4、瓶体输送单元;401、药瓶输送线;402、药瓶存放区;5、原料输送机;6、进水管路;7、进料管路;8、进瓶通道;9、出瓶通道;10、透明玻璃管道;

11、筒状紫外线杀菌灯罩;12、透明方型轨道;13、覆盖顶板;14、一级瓶体杀菌灯条;15、洗瓶系统;1501、自动洗瓶机;1502、洗瓶机自动排瓶输送系统;1503、分瓶输送带;16、隧道烘箱系统;1601、烘干通道;1602、电加热导体;1603、紫外线药瓶灭菌灯带;17、一体式灭菌灌封系统;1701、自动压盖机;18、药瓶;19、过渡输送线;20、注射液橡胶瓶盖;21、中心橡胶灌注通道;22、自动灌装机;2201、灌装头;23、自动配药机;24、热合封装机;25、往复按压缸;26、热熔按压筒;2601、内腔;27、外部检测生产线。

具体实施方式

40.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。本发明具体结构如图1-10中所示。

41.双氯芬酸钠盐酸利多卡因注射液无菌制备系统,所述双氯芬酸钠盐酸利多卡因注射液无菌制备系统安装于制药车间内且整体处于常闭密封状态;所述双氯芬酸钠盐酸利多卡因注射液无菌制备系统包括无菌室1,所述无菌室1内进行全方位杀菌处理;在无菌室1内部安装有洗烘灌装联动线2,所述无菌室1的外部设有水处理单元3、瓶体输送单元4、原料输送机5;所述水处理单元3、所述原料输送机5分别通过进水管路6、进料管路7密封进入无菌室1,所述瓶体输送单元4通过进瓶通道8进入无菌室1内并接入洗烘灌装联动线2;所述洗烘灌装联动线2的末端输送出的灌封完毕的瓶装注射液通过出瓶通道9进入外部检测生产线27相连;灌封完毕的瓶装注射液在检测完毕后进行瓶体印字、包装、出库。

42.在上述任一方案中优选的是,所述进水管路6、所述进料管路7均采用透明玻璃管道10;在各所述透明玻璃管道10的外侧壁上套接有一筒状紫外线杀菌灯罩11,所述筒状紫外线杀菌灯罩11通过发射紫外线对透明玻璃管道10内部等待水或者原料进行灭菌处理;在进水管路6、进料管路7上分别安装有进水输送泵、进料输送泵。

43.整个系统的重要操作均在无菌室1内采用自动化设备完成,整个过程的操作更加安全卫生,从而可以有效地保证注射液生产的品质。

44.同时注射液的药瓶也是在无菌室1的洗烘灌装联动线2上完成洗瓶、烘干、灌装等操作,整体的安全、卫生性更好。

45.另外,药瓶、注射用水、原料虽是从外部输送,但是其各自在进入到对应的无菌室1内部前均经过了紫外线的杀菌处理,从而从源头上保证了器材、原料的卫生。

46.在上述任一方案中优选的是,各所述透明玻璃管道10与对应的筒状紫外线杀菌灯罩11之间均存在相对旋转,相对旋转实现筒状紫外线杀菌灯罩11对透明玻璃管道10内部的水流或者原料的多角度充分杀菌。

47.透明玻璃管道10内部输送的水流或者原料可以跟随其旋转来实现不同角度的调位,从而可以实现筒状紫外线杀菌灯更好地杀菌灭菌的全面性。

48.在上述任一方案中优选的是,所述水处理单元3包括与饮用水端306相连的反渗透系统,所述反渗透系统的末端输入的纯化水进入多效蒸馏水机301,所述多效蒸馏水机301

的输出端将注射用水通过洗瓶管路302、配制管路303依次输送至所述洗烘灌装联动线2的对应连接端口处。

49.反渗透系统对原水进行催化后通过多效蒸馏水机301蒸馏灭菌后形成注射用水,保证水质的安全。

50.在上述任一方案中优选的是,所述反渗透系统包括若干个并联设置的多级反渗透机组304,各所述多级反渗透机组304的进水端通过原水进水管305与饮用水端306相连,各所述多级反渗透机组304的出水端通过纯水出水管307与多效蒸馏水机301的进口相连,在各并联设置的所述多级反渗透机组304所在的分支管路308上均设置有备用通止电磁阀309;各多级反渗透机组304之间既可以同时工作又可以相互作为备用旁路用以保证反渗透系统的持续不停机运行,当其中一个多级反渗透机组304出现损坏时可以关闭其两端的分支管路308上的备用通止电磁阀309对其进行维修,关闭后不会对其它的支路上的多级反渗透机组304造成影响,有效地保证其工作的连续性;同时设置的多组多级反渗透机组304可以有效地提高水处理的效率。

51.在上述任一方案中优选的是,所述瓶体输送单元4包括药瓶输送线401,所述药瓶输送线401的上料端连接药瓶存放区402、下料端连接进瓶通道8。

52.在上述任一方案中优选的是,所述进瓶通道8与所述出瓶通道9均采用透明方型轨道12,在各透明方型轨道12的顶部密封安装有可拆卸的覆盖顶板13,在所述覆盖顶板13的底部安装有一级瓶体杀菌灯条14,所述一级瓶体杀菌灯条14用于照射运行中的待进入无菌室1的药瓶。

53.一级瓶体杀菌灯条14可以在瓶体进入前实现对瓶体的预先杀菌处理,有效地保证瓶体的洁净。

54.在上述任一方案中优选的是,所述原料输送机5的输出端连接进料管路7;原料送料进入无菌室1的洗烘灌装联动线2的自动配药机23内配置后再进行一体式灭菌灌封,注射用水通过所述配制管路303为原料在配药机内的浓配、稀配供水。

55.在上述任一方案中优选的是,所述洗烘灌装联动线2包括洗瓶系统15、隧道烘箱系统16、一体式灭菌灌封系统17,所述洗瓶系统15用于接收来自进瓶通道8的药瓶18并实现无菌洗瓶,所述洗瓶管路302的末端接入洗瓶系统15内并为其供水,所述隧道烘箱系统16用于接收由洗瓶系统15输出的经过清洗的药瓶18并对其进行无菌烘干,所述一体式灭菌灌封系统17用于接收隧道烘箱系统16末端的过渡输送线19输送过来的烘干后的药瓶18并对其实现先封盖预封装后再进行灌装,并在灌装后进行热合封装。

56.洗瓶系统15对药瓶进行清洗后可以直接进入到隧道烘箱系统16进行烘干与杀菌,最终达到高温无菌的状态继续在无菌室1内向下游输送,从而在一体式灭菌灌封系统17内完成后续的封盖预封装,封盖预封装后药瓶上会装上瓶盖,此时继续向前运动会进行精细灌装,在灌装时由于已经安装瓶盖因此可以保证装入更多的注射药液,灌装完成后在热熔封堵瓶盖,最终完成封罐操作。

57.在上述任一方案中优选的是,所述洗瓶系统15由自动洗瓶机1501及安装在其末端的洗瓶机自动排瓶输送系统1502组成,洗瓶机自动排瓶输送系统1502用于将清洗后的药瓶排列后并通过其上的分瓶输送带1503向所述隧道烘箱系统16输送。

58.在上述任一方案中优选的是,其中,洗瓶机自动排瓶输送系统1502可以采用专利申请号为201711275540.0的专利文献中公开的结构,当然也可以采用其它现有技术中的产品,此处不做限制。

59.在上述任一方案中优选的是,所述隧道烘箱系统16包括一烘干通道1601,所述烘干通道1601用于接收来自洗瓶系统15的分瓶输送带1503输出的药瓶18并用于对其实现高温烘干,在所述烘干通道1601的内侧壁上沿其长度方向安装有电加热导体1602,电加热导体1602通过带有温控器的导线与外部电源相连接,在所述烘干通道1601的顶部安装有紫外线药瓶灭菌灯带1603,所述紫外线药瓶灭菌灯带1603用于实现对烘干过程中的药瓶18的内部及瓶口实现高温紫外线灭菌,所述烘干通道1601的末端通过过渡输送线19向下游输送,在所述过渡输送线19的上方安装有所述一体式灭菌灌封系统17。

60.整个烘干通道1601中也配置输送线,在输送线的作用下实现将瓶盖不断的向下游输送,在输送的过程中通过紫外线药瓶灭菌灯带1603实现灭菌处理,同时输送的过程中需要进行高温干燥处理,用已将药瓶内部的水去除。

61.在上述任一方案中优选的是,所述一体式灭菌灌封系统17包括安装在所述过渡输送线19上方的自动压盖机1701,所述自动压盖机1701用于将其上游接收的注射液橡胶瓶盖20依次的向其下方输送过程中的各空置药瓶18内按压;此时进行压盖按压时由于注射液橡胶瓶盖20的顶部具有通道,因此不会产生气压抵触的情况,按压的过程中气流会从通道向外排出,保证按压封盖后的瓶盖的稳定性。

62.在上述任一方案中优选的是,注射液橡胶瓶盖20的顶部中心设有一体成型的中心橡胶灌注通道21,所述注射液橡胶瓶盖20的外径大于其对应的瓶口外径;由于注射液橡胶瓶盖20的外径大于其对应的瓶口外径,因此在后续的热熔按压时会使得橡胶材质的注射液橡胶瓶盖20的周边向下靠拢并变形后围设在药瓶瓶口的外侧壁上,依次实现封堵。

63.在上述任一方案中优选的是,注射液橡胶瓶盖20按压完成后继续向前输送并经其上方的自动灌装机22的灌装头2201向注射液橡胶瓶盖20的顶部中心的中心橡胶灌注通道21内灌注适量的注射液,其中注射液由上游的自动配药机23输出后进入自动灌装机22,在所述自动灌装机22下游安装有一热合封装机24,热合封装机24用于将注射液橡胶瓶盖20的中心橡胶灌注通道21热熔封堵、同时将注射液橡胶瓶盖20的周边向下按压并热熔在药瓶25瓶口的四周实现外围封堵。

64.在上述任一方案中优选的是,所述热合封装机24包括一固定安装在所述过渡输送线19上方的往复按压缸25,在所述往复按压缸25的活塞杆的底部可拆卸的固定安装有一热熔按压筒26,所述热熔按压筒26的内腔2601顶部设置有批号钢印模具,在所述热熔按压筒26的内腔2601侧壁上喷涂有防粘涂层,所述热熔按压筒26为导热材质且其通过导线与外部电加热电源相连接,所述热熔按压筒26内部为高温并通过往复按压缸25的下压来实现对注射液橡胶瓶盖20的中心橡胶灌注通道21热熔封堵、并同时将注射液橡胶瓶盖20的周边向下按压并热熔在药瓶18瓶口的四周实现外围封堵。

65.预封装后通过自动灌装机22实现药瓶内充分灌装,灌装完成后当药瓶移动至信号触发位置后通过热合封装机24实现向下按压,此时药瓶处于固定状态且与热熔按压筒26同轴设置,高温的热熔按压筒26在往复按压缸25的作用下向下按压时会通过热熔按压筒26的

内腔2601顶部面实现将中心橡胶灌注通道21的外侧壁按压并聚拢完成热熔封堵通道,同时由于批号钢印模具的存在会在其上形成压槽的钢印批号,用以表示本品的批次。

66.由于注射液橡胶瓶盖20的外径大于其对应的瓶口外径,因此在后续的热熔按压时会使得橡胶材质的注射液橡胶瓶盖20的周边向下靠拢并变形后围设在药瓶瓶口的外侧壁上,依次实现封堵。

67.热熔按压的持续时间可以根据需要进行控制,用以达到更好地定型效果。

68.在上述任一方案中优选的是,当热熔按压筒26对其下方的药瓶的注射液橡胶瓶盖20进行按压前,过渡输送线19两侧的定位夹具会提前对药瓶的瓶身进行夹持定位并在封装按压完成后实现接触夹持,封装的同时,过渡输送线19也会接到信号后处于短暂的静止状态。

69.具体工作原理:整个系统的重要操作均在无菌室1内采用自动化设备完成,整个过程的操作更加安全卫生,从而可以有效地保证注射液生产的品质;同时注射液的药瓶也是在无菌室1的洗烘灌装联动线2上完成洗瓶、烘干、灌装等操作,整体的安全、卫生性更好;另外,药瓶、注射用水、原料虽是从外部输送,但是其各自在进入到对应的无菌室1内部前均经过了紫外线的杀菌处理,从而从源头上保证了器材、原料的卫生。洗瓶系统15对药瓶进行清洗后可以直接进入到隧道烘箱系统16进行烘干与杀菌,最终达到高温无菌的状态继续在无菌室1内向下游输送,从而在一体式灭菌灌封系统17内完成后续的封盖预封装,封盖预封装后药瓶上会装上瓶盖,此时继续向前运动会进行精细灌装,在灌装时由于已经安装瓶盖因此可以保证装入更多的注射药液,灌装完成后在热熔封堵瓶盖,最终完成封罐操作。整个烘干通道1601中也配置输送线,在输送线的作用下实现将瓶盖不断的向下游输送,在输送的过程中通过紫外线药瓶灭菌灯带1603实现灭菌处理,同时输送的过程中需要进行高温干燥处理,用已将药瓶内部的水去除。预封装后通过自动灌装机22实现药瓶内充分灌装,灌装完成后当药瓶移动至信号触发位置后通过热合封装机24实现向下按压,此时药瓶处于固定状态且与热熔按压筒26同轴设置,高温的热熔按压筒26在往复按压缸25的作用下向下按压时会通过热熔按压筒26的内腔2601顶部面实现将中心橡胶灌注通道21的外侧壁按压并聚拢完成热熔封堵通道,同时由于批号钢印模具的存在会在其上形成压槽的钢印批号,用以表示本品的批次。

70.整个系统的注射液的配置、灌装、封盖等均在无菌室1内完成,可以有效地保证整体制得的注射液的无菌化,有效地保证注射液的品质;注射液的原料、注射用水均在进入无菌室1之前进行紫外线消毒并在无菌室1内保持无菌状态,因此可以从原料到最终的生产制液缓解均保证了无菌作业;整个系统在配药完成后采用先空瓶压盖预封装、再灌装、最后进行按压热熔封装一体式的灌封方式,这种方式可以有效地提高封装效果,同时预封装注射液橡胶瓶盖20后可以保持药瓶内部的空间的相对稳定,然后依靠流体灌装来通过细流灌装将瓶内的空气赶出,最终通过按压热熔封装对开口较小的中心橡胶灌注通道21热熔封堵,此时按压封堵时对内部气体的气压造成的影响相对较小;从而有效地避免了因先灌装后在瓶口直接按压瓶盖造成的因内部反压较大造成的瓶体损坏或者因内部气体快速压缩后易出现高温膨胀后外推瓶盖的现象的发生;因中心橡胶灌注通道21较小,因此可以直接对瓶内灌装更多的注射液,使其瓶内气体减少,后期封堵按压时也不会出现过大气压造成涨瓶、

推盖的问题。传统的药瓶由于其瓶口需要后期按压瓶盖,因此在后期灌装时不能灌装的太慢,若太满在塞装时易出现注射液外溢的现象;同时由于整个瓶口较大,在直接按压塞装时造成内部气体被压缩易出现上述的高温下外推瓶盖的问题;而本系统中的通过新结构的瓶盖可以实现先预封装再以充分量灌装,最终热封来完成封装,可以更好地避免传统灌装中带来的问题,有效地提高注射液的内部稳定性,提高注射液的储存品质及周期。

71.我公司利用上述系统制备的注射液自制样品与上市样品对比结果如下表:

# 表示:无色的澄明液体我公司利用上述系统制备的试验样品的稳定性总结如下表所示:

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中;对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

72.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1