一种卡箍上料输送线的制作方法

1.本发明涉及生产设备技术领域,尤其涉及一种卡箍上料输送线。

背景技术:

2.卡箍作为一种铸件,用于沟槽管件连接,其具有安装简单,密封良好的特点,但对于卡箍装配仍存在如下问题:

3.卡箍包括卡箍上盖和卡箍下盖,在装箱前需将卡箍上盖和卡箍下盖扣合后,用螺栓螺母固定成卡箍。卡箍装配大多采用人工组装方式,目前市面仅存在一种用于卡箍锁螺栓的设备,这种设备需要人工将卡箍上盖和卡箍下盖扣合组装好,放置到设备链板线上,通过设备自动用螺栓、螺母将组合好卡箍上盖和卡箍下盖固定在一起。但是,目前没有适用于卡箍锁螺栓前的自动化上料设备。人工方式组装卡箍依赖人力资源比重高,人工成本高,并且人工组装卡箍效率慢。

4.为解决上述问题,需发明一种可以替代人工操作、高效、安全可靠并且可实现卡箍摆正、上料的输送线。

技术实现要素:

5.针对上述不足,本发明所要解决的技术问题是:提供一种卡箍上料输送线,能够自动完成卡箍件梳理、摆正、转向、夹取以及输送等,提高了上料效率。

6.为解决上述技术问题,本发明的技术方案是:

7.一种卡箍上料输送线,包括限宽输送装置、摆正输送装置、转向输送装置、转移装置、卡箍下盖输送装置和卡箍上盖输送装置;所述限宽输送装置用于在输送过程中将无序卡箍件整理成有序状态,带动卡箍件沿其长度方向向前输送;所述摆正输送装置用于在输送过程中将有序卡箍件的开口摆正,带动开口朝向相同的卡箍件向前输送;所述转向输送装置用于在输送过程中将卡箍件转向,并在末端对卡箍件进行对中固定;所述转移装置用于将对中固定后的卡箍件转移至所述卡箍下盖输送装置,所述卡箍下盖输送装置用于将卡箍件输送至装配工位;所述转移装置还用于将所述卡箍下盖输送装置上的卡箍件转移至所述卡箍上盖输送装置,所述卡箍上盖输送装置用于将卡箍件输送至翻转工位,在翻转工位将卡箍件翻转成卡箍上盖后,再转移至装配工位。

8.优选方式为,还包括备用卡箍输送装置,所述备用卡箍输送装置与所述卡箍上盖输送装置结构相同,所述备用卡箍输送装置与所述卡箍上盖输送装置分设在所述卡箍下盖输送装置的两侧。

9.优选方式为,所述限宽输送装置包括限宽支架和限宽输送机构,所述限宽支架的顶端分别固定有第一导向板和第二导向板,所述第一导向板和所述第二导向板相对设置,所述第一导向板和所述第二导向板之间的距离根据卡箍件的宽度设置;所述第一导向板的内侧边和所述第二导向板的内侧边均向内收缩形成导向结构。

10.优选方式为,所述摆正输送装置包括摆正支架和摆正输送机构,所述摆正支架顶

端的一侧依次设置有第一摆正板、第二摆正板和第三导向板,所述摆正支架顶端的另一侧依次设置有收口导向板和第四导向板;所述第一摆正板的内侧边位于所述第二摆正板内侧边的外侧,所述第二摆正板的顶端设置有导向角;所述收口导向板与所述第二摆正板相对设置,所述收口导向板的内侧边向内收缩形成收口导向结构;所述第三导向板和所述第四导向板相对设置,所述第三导向板和所述第四导向板之间的距离根据卡箍件的宽度设置。

11.优选方式为,所述转向输送装置包括转向支架、转向输送机构、转向组件、对中组件及对中阻挡组件,所述转向支架与所述摆正支架呈垂直对接设置;所述转向组件包括分别设在所述转向支架顶端的转向板、第七导向板和导向板组件,所述转向板为镰刀形板,所述镰刀形板的长度方向与所述第七导向板相对设置,所述第七导向板的顶端内侧设置有导向结构,该导向结构和所述镰刀形板的宽度方向共同形成转向上料口,该转向上料口与所述摆正输送装置的出料口对接;所述对中组件包括设在所述转向支架末端的卡箍件限位板、对中挡块、对中柱及对中动力,所述对中挡块和所述对中柱分设在所述转向支架的两侧,所述对中柱固定在所述对中动力上,所述对中动力带动所述对中柱伸缩,所述卡箍件限位板和所述对中挡块之间的距离根据卡箍件长度方向尺寸设置;所述对中阻挡组件包括挡轴及带动所述挡轴伸缩的对中阻挡动力,所述对中阻挡动力固定在所述转向支架上,所述对中阻挡组件位于所述对中组件的上游。

12.优选方式为,所述转移装置包括主体框架,所述主体框架上设置有下盖夹取机构和上盖夹取机构;所述下盖夹取机构包括第一水平移动机构、固定在所述第一水平移动机构上的第一升降机构、及固定在所述第一升降机构上的仿形夹爪组件,所述仿形夹爪组件包括相对设置的第一仿形夹爪和第二仿形夹爪,所述第一仿形夹爪包括两上下间隔设置的夹持部,所述第二仿形夹爪位于两所述夹持部之间;所述上盖夹取机构包括第二水平移动机构、固定在所述第二水平移动机构上的第二升降机构、及固定在所述第二升降机构上的夹持组件,所述夹持组件包括门型夹爪。

13.优选方式为,所述卡箍下盖输送装置包括下盖输送支架、下盖输送机构、及设在所述下盖输送支架末端的下盖限位板,所述下盖输送支架的顶端设有下盖容纳间隙,所述下盖容纳间隙的宽度根据卡箍件长度方向尺寸设置;

14.所述下盖输送支架上设置有多组成对设置的下盖阻挡组件,每组所述下盖阻挡组件均包括两个相对设置的下盖阻挡动力,每侧所述下盖阻挡动力上均固定有下盖阻挡板,每侧所述下盖阻挡动力的上游均设置有第一位置传感器,且位于末端的所述阻挡组件上游设置有第一耳朵方向传感器。

15.优选方式为,所述卡箍上盖输送装置包括上盖输送支架、上盖输送机构及顶出翻转组件,所述上盖输送支架的顶端设置有上盖容纳间隙,所述上盖容纳间隙的宽度根据卡箍件长度方向尺寸设置;所述上盖输送支架上还设置有至少一组成对设置的上盖阻挡组件,每组所述上盖阻挡组件均包括两个相对设置的上盖阻挡动力,每侧所述上盖阻挡动力上均固定有上盖阻挡板,每侧所述上盖阻挡动力的上游均设置有第二位置传感器,且位于末端的所述上盖阻挡组件的上游均设置有第二耳朵方向传感器;所述顶出翻转组件设在所述上盖输送支架的末端,所述顶出翻转组件包括两个顶出动力、两根顶出杆及第三耳朵方向传感器,两根所述顶出杆分别固定在两个所述顶出动力上,且每根所述顶出杆均相对于输送方向倾斜设置,两个所述顶出动力分设在所述上盖输送支架的两侧。

16.优选方式为,还包括倒料平台,所述倒料平台包括倒料支架,所述倒料支架的顶端设有上料平台,所述上料平台上设置有挡料板,所述上料平台设在所述限宽输送装置的上游。

17.优选方式为,所述第一仿形夹爪的内侧和所述第二仿形夹爪的内侧均设置有仿形胶垫。

18.采用上述技术方案后,本发明的有益效果是:

19.由于本发明的卡箍上料输送线,包括限宽输送装置、摆正输送装置、转向输送装置、转移装置、卡箍下盖输送装置和卡箍上盖输送装置;其中,限宽输送装置用于在输送过程中将无序卡箍件整理成有序状态,带动卡箍件沿其长度方向向前输送;其中,摆正输送装置用于在输送过程中将有序卡箍件的开口摆正,带动开口朝向相同的卡箍件向前输送;其中,转向输送装置用于在输送过程中将卡箍件转向,并在末端对卡箍件进行对中固定;其中,转移装置用于将对中固定后的卡箍件转移至卡箍下盖输送装置上,卡箍下盖输送装置用于将卡箍件输送至装配工位;转移装置还用于将卡箍下盖输送装置上的卡箍件转移至卡箍上盖输送装置上,卡箍上盖输送装置用于将卡箍件输送至翻转工位,在翻转工位将卡箍件翻转成卡箍上盖后,转移装置再将卡箍上盖转移至装配工位。可见,本发明的卡箍上料输送线实现了卡箍的自动输送,将无序梳理成有序,将有序卡箍件的开口朝向梳理成一致,还将卡箍件转向后进行对中固定,再转移至卡箍下盖输送装置或卡箍上盖输送装置上,最终转移至装配工位,实现了卡箍的自动输送,提高了效率。

附图说明

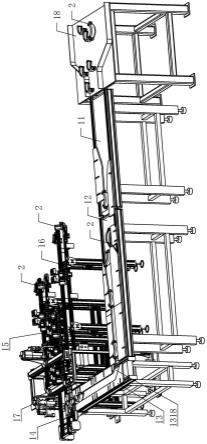

20.图1是本发明中卡箍输送线使用时的结构示意图;

21.图2是本发明中卡箍上料输送线的结构示意图;

22.图3是本发明中限宽输送装置的结构示意图;

23.图4是本发明中摆正输送装置的结构示意图;

24.图5是本发明中转向输送装置的结构示意图;

25.图6是本发明中卡箍下盖输送装置的结构示意图;

26.图7是图6中a处的放大结构示意图;

27.图8是本发明中卡箍上盖输送装置的结构示意图;

28.图9是图8中b处的放大结构示意图;

29.图10是本发明中转移装置的结构示意图;

30.图11是图12中d处的放大结构示意图;

31.图12是本发明中倒料平台的结构示意图;

32.图13是本发明中卡箍的结构示意图;

33.图14是本发明中卡箍件的结构示意图;

34.图中:1-卡箍上料输送线,2-卡箍件,20-卡箍耳朵,3-卡箍下盖转移机构,4-卡箍翻转机构,5-上卡箍上盖转移机构,6-卡箍装配链板输送线;

35.图中:11-限宽输送装置,111-限宽输送机构,112-第一导向板,113-第二导向板,114-限宽支架,1140-型材,1141-立柱;

36.图中:12-摆正输送装置,121-摆正输送机构,122-第一摆正板,123-第二摆正板,

124-收口导向板,125-第三导向板,126-第四导向板,127-摆正支架;

37.图中:13-转向输送装置,130-转向支架,131-转向输送机构,132-转向板,133-第五导向板,134-第六导向板,135-第七导向板,136-第八导向板,137-第九导向板,138-卡箍件限位板,139-对中阻挡气缸安装架,1310-对中阻挡气缸,1311-挡轴,1312-对中阻挡气缸顶板,1313-对中气缸安装架,1314-对中气缸,1315-对中柱,1316-对中挡块,1317-对中挡块顶板,1318-转向上料口;

38.图中:14-卡箍下盖输送装置,141-下盖输送电机,142-下盖限位板,143-下盖输送支架,144-下盖阻挡气缸,145-下盖阻挡板,146-下盖容纳间隙,147-第一位置传感器,148-第一耳朵方向传感器,149-下盖输送皮带;

39.图中:15-卡箍上盖输送装置,150-上盖阻挡气缸,151-上盖输送电机,152-顶出杆,153-第二位置传感器,154-顶出气缸,155-第二耳朵方向传感器,157-上盖阻挡板,158-第三耳朵方向传感器,159-上盖输送支架,1510-上盖输送皮带,1511-上盖容纳间隙;

40.图中:16-备用卡箍输送装置;

41.图中:17-转移装置,171-主体框架,172-第一水平移动机构,174-第一升降机构,177-第一仿形夹爪,178-第二仿形夹爪,179-仿形胶垫,1711-第二水平移动机构,1713-第二升降机构,1715-大气动手指,1716-门型夹爪;

42.图中:18-倒料平台,180-挡料板。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.如图1至图14共同所示,一种卡箍上料输送线,包括限宽输送装置11、摆正输送装置12、转向输送装置13、转移装置17、卡箍下盖输送装置14和卡箍上盖输送装置15;限宽输送装置11用于在输送过程中将无序卡箍件2整理成有序状态,带动卡箍件2沿其长度方向向前输送;摆正输送装置12用于在输送过程中将有序卡箍件2的开口摆正,带动开口朝向相同的卡箍件2向前输送;转向输送装置13用于在输送过程中将卡箍件2转向,并在末端对卡箍件2进行对中固定;转移装置17用于将对中固定后的卡箍件2转移至卡箍下盖输送装置上,卡箍下盖输送装置14用于将卡箍件2输送至装配工位;转移装置17还用于将卡箍下盖输送装置14上的卡箍件2转移至卡箍上盖输送装置15上,卡箍上盖输送装置15用于将卡箍件2输送至翻转工位,在翻转工位将卡箍件2翻转成卡箍上盖后,转移装置17再将卡箍上盖转移至装配工位,实现了卡箍的自动上料,提高了效率。

45.如图1和图2所示,本实施例中卡箍上料输送线1,还包括备用卡箍输送装置16,备用卡箍输送装置16与卡箍上盖输送装置15结构相同,且备用卡箍输送装置16与卡箍上盖输送装置15分设在卡箍下盖输送装置14的两侧。

46.如图3所示,限宽输送装置11包括限宽支架114、设在限宽支架114上的限宽输送机构111、第一导向板112及第二导向板113,第一导向板112和第二导向板113分设在限宽支架114顶端两侧,第一导向板112的内侧边和第二导向板113的内侧边均向内收缩形成导向结构,第二导向板113的尾端伸出限宽支架114;且第一导向板112和第二导向板113之间的距

离根据卡箍件2的宽度设置。

47.其中,限宽输送机构111包括限宽输送皮带及带动限宽输送皮带转动的限宽输送电机,限宽支架114包括竖向设置的四根立柱1141,及固定在四根立柱1141顶端的型材1140,每根立柱1141的底端均通过地脚固定在地面,限宽输送机构111固定在型材1140上,第一导向板112和第二导向板113固定在相对的型材1140上,且第一导向板112和第二导向板113上分别设置有长条安装孔,通过长条安装孔调整固定位置,以使第一导向板112和第二导向板113之间的距离与卡箍件2的宽度相适配,此处相适配是指:第一导向板112和第二导向板113之间的宽度稍大于卡箍件2的宽度,既不影响输送,又能够通过宽度限位卡箍件2,令卡箍件2沿着其长度方向有序向前输送。

48.如图4所示,摆正输送装置12包括摆正支架127及设在摆正支架127上的摆正输送机构121,摆正支架127顶端的一侧依次设置有第一摆正板122、第二摆正板123和第三导向板125,摆正支架127顶端的另一侧依次设在有收口导向板124和第四导向板126;第一摆正板122的内侧边位于第二摆正板123内侧边的外侧,第二摆正板123的顶端设置有导向角;收口导向板124与第二摆正板123相对设置,收口导向板124的内侧边向内收缩形成收口导向结构,并且收口导向板124的顶端位于第二摆正板123顶端的内侧,此位置设置以拨动、导向卡箍件2的开口朝向一致为目的;第三导向板125和第四导向板126相对设置,第三导向板125和第四导向板126之间的距离根据卡箍件2的宽度设置。

49.其中,摆正输送机构121与限宽输送机构111结构相同,不再详细描述。其中,第三导向板125和第四导向板126设在摆正支架127的末端,第三导向板125和第四导向板126之间的距离设置原理,与第一导向板112和第二导向板113之间距离的原理相同,不再详细描述;区别在于:第二摆正板123和第三导向板125的内侧边齐平设置,收口导向板124和第四导向板126的内侧边齐平设置,目的均是为了保证卡箍件2以有序状态向前输送。当卡箍件2沿着长度方向输送至摆正输送装置12后,当卡箍件2的开口方向朝向收口导向板124时,其直接在收口导向结构的作用下,向前输送,当卡箍件2的开口方向朝向第一摆正板122时,在第一摆正板122的阻挡之下、以及第二摆正板123端部的导向结构的作用下转向,最后再收口导向结构的作用下向前输送。

50.如图5所示,转向输送装置13包括转向支架130、设在转向支架130上的转向输送机构131、转向组件、对中组件及对中阻挡组件,转向支架130与摆正支架127呈垂直对接设置。

51.转向组件包括分别设在转向支架130顶端的转向板132、第七导向板135和导向板组件,本实施例中导向板组件包括但不限于第五导向板133、第六导向板134、第八导向板136和第九导向板137。其中,转向板132为镰刀形板,镰刀形板的长度方向与第七导向板135相对设置,第七导向板135的顶端内侧设置有导向结构,该导向结构和镰刀形板的宽度方向共同形成转向上料口1318,该转向上料口1318与摆正输送装置的出料口对接。其中,第八导向板136和第九导向板137与第七导向板135同侧设置,第五导向板133和第六导向板134与转向板132同侧设置,并且第六导向板134与第九导向板137相对设置,第六导向板134和第九导向板137之间的距离根据卡箍件2的宽度设置,此距离与上述第一导向板112和第二导向板113之间的距离设置原理相同,不再详细描述,目的均是为了使卡箍件2以有序的状态向前输送。另外,转向支架130与限宽支架的结构相同,转向板132、第七导向板135和导向板组件与上述第一导向板112的固定方式相同,不再详细描述。

52.对中组件包括设在转向支架130末端的卡箍件限位板138、对中挡块1316、对中柱1315及对中动力,本实施例中对中动力可为但不限于对中气缸1314。其中,卡箍件限位板138设在第六导向板134和第九导向板137的下游,对输送过来的卡箍件2进行阻挡,另外,卡箍件限位板138和对中挡块1316之间的距离根据卡箍件2长度方向尺寸设置,目的使对中挡块1316和卡箍件限位板138之间至少能够容纳一个卡箍件2。

53.其中,对中柱1315固定在对中气缸1314上,对中气缸1314固定在对中气缸安装架1313上,对中气缸安装架1313固定在转向支架130末端的侧面,与第七导向板135同侧设置,对中柱1315在对中气缸1314的作用下伸缩。对中挡块1316固定在转向支架130的顶端,与转向板132同侧设置。在对中挡块1316和对中柱1315共同作用下,可对卡箍件2进行对中固定。对中组件还包括对中挡块顶板1317,对中挡块顶板1317固定在转向支架130的侧面,作用在对中挡块1316的外侧,起限位作用,防止对中挡块1316在对中气缸1314长时间作用下造成的位移。

54.对中阻挡组件包括挡轴1311及带动挡轴1311伸缩的对中阻挡动力,本实施例中对中阻挡动力可为但不限于对中阻挡气缸1310。其中,对中阻挡气缸安装架139固定在转向支架130末端的侧面,并与转向板132同侧设置,对中阻挡气缸1310固定在对中阻挡气缸安装架139上,对中阻挡组件位于对中组件的上游。挡轴1311固定在对中阻挡气缸1310上,在对中阻挡气缸1310的作用下伸缩,对输送过来的卡箍件2起阻挡作用。对中阻挡组件还包括对中阻挡气缸顶板1312,对中阻挡气缸顶板1312固定在对中阻挡气缸1310对面一侧的转向支架130侧面,对第八导向板136和第九导向板137加固,防止因对中阻挡气缸1310长时间运作对第八导向板136和第九导向板137造成的位移。

55.如图10和图11所示,转移装置17包括主体框架171,主体框架171上设置有下盖夹取机构和上盖夹取机构。

56.下盖夹取机构用于抓取对中固定后的卡箍件2,下盖夹取机构包括第一水平移动机构172、固定在第一水平移动机构172上的第一升降机构174、及固定在第一升降机构174上的仿形夹爪组件。其中,第一水平移动机构172可包括第一模组,第一模组固定在主体框架171顶端的一侧,第一模组上固定第一升降机构174,这样,在第一模组动作后,第一升降机构174带着仿形夹爪组件水平移动。其中,第一升降机构174可包括第一升降气缸,该第一升降气缸的活塞杆上固定仿形夹爪组件,这样当第一升降气缸动作时,仿形夹爪组件可升降。当然,第一水平移动机构172和第一升降机构174不限上面所列举的结构,只要能够带动仿形夹爪组件在转向输送装置13和卡箍下盖输送装置14之间移动即可。其中,仿形夹爪组件包括相对设置的第一仿形夹爪177和第二仿形夹爪178,本实施例中第一仿形夹爪177的内侧和第二仿形夹爪178的内侧均设置有仿形胶垫179,第一仿形夹爪177包括两上下间隔设置的夹持部,第二仿形夹爪178位于两夹持部之间。当仿形夹爪组件被移动至抓取工位后,第一仿形夹爪177和第二仿形夹爪178将对中固定后卡箍件2抓起。另外,仿形胶垫179起到增大摩擦、防滑的作用。

57.上盖夹取机构包括第二水平移动机构1711、固定在第二水平移动机构1711上的第二升降机构1713、及固定在第二升降机构1713上的夹持组件,夹持组件包括门型夹爪1716。其中,第二水平移动机构1711和第二升降机构1713与第一水平移动机构172和第一升降机构174相同,区别为第二水平移动机构1711和第二升降机构1713设在主体框架171的另一

侧,当第二水平移动机构1711和第二升降机构1713带动门型夹爪1716移动到抓取位后,将卡箍件2抓取即可。同上,第二水平移动机构1711和第二升降机构1713不限上面所列举的结构,只要能够带动门型夹爪1716在卡箍下盖输送装置14和卡箍上盖输送装置15之间移动即可。

58.如图6和图7所示,卡箍下盖输送装置14包括下盖输送支架143、设在下盖输送支架143上的下盖输送机构、及设在下盖输送支架143末端的下盖限位板142,本实施例中下盖输送支架143包括水平设置的两根型材,下盖限位板142设置两根型材末端之间,这样,当卡箍件2被输送至末端后,可被下盖限位板142挡住。

59.下盖输送支架143的顶端设有下盖容纳间隙146,即两根型材间隔设置中间的间隙为下盖容纳间隙146。下盖容纳间隙146的宽度根据卡箍件2长度方向尺寸设置,目的使卡箍件2的两侧支撑在下盖输送机构上,卡箍件2的中间部分位于下盖容纳间隙146内,此时卡箍件2为卡箍下盖,其开口朝上向前输送。

60.其中,下盖输送机构包括两条下盖输送皮带149及作用两条下盖输送皮带149转动的下盖输送电机141,两条下盖输送皮带149分别设在两根型材上,下盖输送电机141设在型材的首端侧。当卡箍件2被放在下盖输送装置上后,卡箍件2的两侧分别与两条下盖输送皮带149接触,这样,两条下盖输送皮带149转动时,可带动卡箍件2移动。

61.下盖输送支架143上设置有多组成对设置的下盖阻挡组件,本实施例中设置有六组下盖阻挡组件,每组下盖阻挡组件均包括两个相对设置的下盖阻挡动力,下盖阻挡动力优选为下盖阻挡气缸144。每侧下盖阻挡气缸144上均固定有下盖阻挡板145,每侧下盖阻挡气缸144的上游均设置有第一位置传感器147,且位于末端的阻挡组件上游设置有第一耳朵方向传感器148。

62.为了下面描述方便,从下盖输送支架143的末端向首端,六组下盖阻挡组件分别定义为:第一下盖阻挡组件、第二下盖阻挡组件、第三下盖阻挡组件、第四下盖阻挡组件、第五下盖阻挡组件和第六下盖阻挡组件。其中,下盖阻挡板145在对应的下盖阻挡气缸144的作用下伸缩,且伸缩方向与输送方向垂直。另外,六组下盖阻挡组件的位置根据卡箍下盖的转移、卡箍上盖的抓取位置设置。

63.如图8和图9所示,卡箍上盖输送装置15包括上盖输送支架159、设在上盖输送支架159上的上盖输送机构及顶出翻转组件,上盖输送支架159的顶端设置有上盖容纳间隙1511。

64.其中,上盖输送支架159包括两条水平间隔设置的型材,两根型材之间的间隙形成上盖容纳间隙1511,并且上盖容纳间隙1511的宽度根据卡箍件2长度方向尺寸设置。上盖输送机构包括两条上盖输送皮带1510及带动两条上盖输送皮带1510转动的上盖输送电机151,两条上盖输送皮带1510分别设在两根型材上,上盖输送电机151固定在型材的首端侧。当卡箍件2被放置到卡箍上盖输送装置15上后,卡箍件2的两侧分别支撑在两条上盖输送皮带1510上,卡箍件2的中间部分设在上盖容纳间隙1511内,这样,两条上盖输送皮带1510转动时,带动卡箍件2向前输送。

65.上盖输送支架159上还设置有至少一组成对设置的上盖阻挡组件,本实施例中设置了两组上盖阻挡组件,每组上盖阻挡组件均包括两个相对设在上盖输送支架159顶端两侧的上盖阻挡动力,上盖阻挡动力优选上盖阻挡气缸150,每侧上盖阻挡气缸150上均固定

有上盖阻挡板157,每侧上盖阻挡气缸150的上游均设置有第二位置传感器153,并且位于末端的上盖阻挡组件上游均设置有第二耳朵方向传感器155。上盖阻挡板157的伸缩方向垂直输送方向,以阻挡卡箍件2。

66.为了下面描述方便,从上盖输送支架159末端向首端,两组上盖阻挡组件分别定义为第一上盖阻挡组件和第二上盖阻挡组件。

67.顶出翻转组件设在上盖输送支架159的末端,顶出翻转组件包括两个顶出动力,两根顶出杆152及第三耳朵方向传感器158,顶出动力优选顶出气缸154,两根顶出杆152分别固定在两个顶出气缸154上,且每根顶出杆152均相对于输送方向倾斜设置,两个顶出气缸154分设在上盖输送支架159的两侧。

68.如图14所示,本实施例中还包括倒料平台18,倒料平台18包括倒料支架,倒料支架的顶端设有上料平台,上料平台上设置有挡料板180,上料平台设置限宽输送装置11的上游。

69.如图1至图14共同所示,卡箍上料输送具体的工作原理:

70.卡箍上料输送分为:卡箍下盖上料与卡箍上盖上料,其中卡箍上盖为卡箍下盖旋转180度状态,两者实际都为卡箍件2,两者扣合装配。

71.卡箍下盖上料过程:卡箍件2倒置于倒料平台18上,由人工将倒料平台18上堆叠的卡箍件2依次放到限宽输送装置11上,限宽输送电机的限宽输送皮带向前运转使卡箍件2向前运动,在第一导向板112与第二导向板113的作用下,人工放置的无序状态卡箍件2,依次排列成长度方向与输送方向平行的有序状态。

72.有序状态的卡箍件2输送至摆正输送装置12,在摆正输送机构121的作用下卡箍件2迅速向前输送,在第一摆正板122、第二摆正板123和收口导向板124的作用下,卡箍件2排列成开口相同的有序状态,卡箍件2在第三导向板125、第四导向板126的作用下保持有序状态向前输送。

73.当卡箍件2输送至转向输送装置13后,转向输送电机带动转向输送皮带向前运转,在转向板132及第七导向板135的作用下,卡箍件2的方向旋转90度,在第五导向板133、第六导向板134、第七导向板135、第八导向板136、第九导向板137的作用下,保持开口一致的有序状态继续向前运动,当卡箍件2被输送至转向支架130的末端时,被卡箍件限位板138挡住,卡箍件2停止向前运动,同时挡轴1311在对中阻挡气缸1310的作用下伸出,阻挡下一个卡箍件2,同时对中柱1315在对中气缸1314的作用下向前伸出,在对中柱1315和对中挡块1316的共同作用下,完成卡箍件2的对中固定,对中完成后对中柱1315在对中气缸1314的作用下退回原位。

74.转移装置17中的第一水平移动机构172和第一升降机构174带动仿形夹爪组件移动到抓取位,卡箍件2对中完成后,第一仿形夹爪177和第二仿形夹爪178抓取卡箍件2,第一水平移动机构172和第一升降机构174再带动仿形夹爪组件和卡箍件2移动至卡箍下盖输送装置14上方的放置位置,第一仿形夹爪177和第二仿形夹爪178松开卡箍件2,卡箍件2被放在下盖容纳间隙146内。

75.当对中后的卡箍件2被抓走后,挡轴1311在阻挡气缸1310的作用下退回至原位,仿形夹爪组件再移动到抓取位,进行下一卡箍件2的对中、抓取和转移动作。

76.而放在下盖输送装置14上的卡箍件2,在下盖输送电机141的作用下向前输送,靠

近下盖输送支架143末端的第2个第一位置传感器147检测到卡箍件2后,第一下盖阻挡组件、第二下盖阻挡组件、第三下盖阻挡组件和第四下盖阻挡组件的下盖阻挡板145在对应的下盖阻挡气缸144的作用下同时伸出,阻挡卡箍件2输送;靠近下盖输送支架143末端的第1个第一位置传感器147检测到卡箍件2后,第一耳朵方向传感器148检测卡箍件2的耳朵方向后;第一下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下退回原位,卡箍件2继续向前输送至下盖输送支架143的末端,在下盖限位板142的作用下停止运动。

77.卡箍件2在下工位卡箍下盖转移机构3的作用下,被夹取转移至卡箍装配链板输送线6上,同时第一下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下退同时伸出,第二下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下退回原位,被阻挡的卡箍件2继续输送至靠近第一下盖阻挡组件位置,第二下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下伸出,第三下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下退回原位,被阻挡的卡箍件2继续输送至靠近第二下盖阻挡组件的位置,第三下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下伸出,第四下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下退回原位,被阻挡的卡箍件2继续输送至第三下盖阻挡组件的位置,至此卡箍下盖2输送上料完成,开启下一轮循环。

78.卡箍上盖上料过程:卡箍件2从上料平台18至卡箍下盖输送装置14输送过程相同,卡箍件2在下盖输送电机141的作用下向前运动,靠近下盖输送支架143末端的第3个第一位置传感器147检测到卡箍件2后,第三下盖阻挡组件和第四下盖阻挡组件的下盖阻挡板145在其对应的下盖阻挡气缸144的作用下同时伸出,阻挡卡箍件2输送;同时第五下盖阻挡组件和第六下盖阻挡组件的下盖阻挡板145在其对应的下盖阻挡气缸144的作用下同时伸出,阻挡卡箍件2输送。

79.转移装置17的第二水平移动机构1711和第二升降机构1713带动夹持组件,运动至卡箍下盖输送装置14上方的夹取位置,门型夹爪1716在大气动手指1715的作用下夹紧,此时靠近第三下盖阻挡组件的卡箍件2被夹紧;门型夹爪176在第二水平移动机构1711和第二升降机构1713的带动下,运动至卡箍上盖输送装置15的上方放置位,门型夹爪176在大气功手指1715的作用下夹张开,卡箍件2被放置到卡箍上盖输送装置15上。

80.同时第四下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下同时退回至原位,被阻挡的卡箍件2输送至第三下盖阻挡组件的位置;第四下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下同时伸出,第五下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下同时退回至原位,被阻挡的卡箍件2输送至靠近第四下盖阻挡组件的位置;第六下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下同时退回至原位,被阻挡的卡箍件2输送至第五下盖阻挡组件的位置;第六下盖阻挡组件的下盖阻挡板145在其下盖阻挡气缸144的作用下伸出,进行下一个循环。

81.卡箍件2在上盖输送电机151驱动下向前输送,靠近上盖输送支架159末端的第2个第二位置传感器153检测到卡箍件2后,第二组上盖阻挡组件的上盖阻挡板157在其上盖阻挡气缸150的作用下同时伸出,以阻挡卡箍件2输送;第二耳朵方向传感器155检测卡箍件2耳朵方向,第一组上盖阻挡组件的上盖阻挡板157在其上盖阻挡气缸150的作用下同时退回,卡箍件2继续向前输送;靠近上盖输送支架159末端的第1个第二位置传感器153检测到卡箍件2后,两个前顶气缸154伸出,将卡箍件2顶出并输送至下工位卡箍翻转机构4内。

82.同时第一上盖阻挡组件的上盖阻挡板157在其上盖阻挡气缸150的作用下同时伸出;第一上盖阻挡组件的上盖阻挡板157在其上盖阻挡气缸150的作用下退回原位,被阻挡的卡箍件2继续向前输送至靠近第一上盖阻挡组件的位置,第一上盖阻挡组件阻挡卡箍件2,此时卡箍件2输送上料完成,进行下一循环;

83.卡箍件2在卡箍翻转机构4的作用下翻转180度后,在下工位上卡箍上盖转移机构5的作用下被夹取转移至卡箍装配链板输送线6上,与卡箍下盖扣合。

84.下卡箍上盖输送线16作为备用卡箍上盖上料备用输送线,起工作过程同上卡箍上盖输送线15相同。当卡箍件2装配量求大时可开启此备用线,满足大装配量要求

85.本发明可以通过卡箍上料输送线1各个部分之间配合,实现卡箍分流、摆正、夹取、转移、上料工作。

86.以上所述本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同一种卡箍上料输送线的改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1