食材自动分拣称重分配装置的制作方法

1.本技术涉及食品加工生产设备的技术领域,更具体地说,它涉及一种食材自动分拣称重分配装置。

背景技术:

2.随着人们生活水平的不断提高,人们对于食物的要求不再仅仅是干净、卫生,对于食物加工的便捷性也提出了更高的要求。

3.当下不少厂商均推出了蔬菜组合包、食材组合包以及料理包等便捷组合包装,此类便捷组合包装在加工过程中,通常采用人工分拣,将不同的食材按照一定的比例组合到一起。但人工分拣时,不同食材的用量不可能每次都由操作者去称重配比,更多的是依靠操作者的个人经验去抓取不同的食材,但这会导致每次不同食材的配比均难以统一,有待改善。

技术实现要素:

4.为了提高不同食材组合配比的标准化,本技术提供一种食材自动分拣称重分配装置。

5.本技术提供的一种食材自动分拣称重分配装置,采用如下的技术方案:一种食材自动分拣称重分配装置,包括控制器、食材收料机构以及至少一个食材送料机构;所述食材收料机构包括收料仓、称重料仓、称重翻板、称重传感器以及第一驱动气缸;所述称重料仓设有称重通道,所述称重通道的两端分别设有入料口和集料口,所述称重通道用于将物料从入料口导向集料口,所述称重翻板转动连接于称重通道的内壁,所述第一驱动气缸用于驱动称重翻板翻转以实现称重通道的导通或闭合,所述称重传感器与称重翻板连接用于检测称重翻板上物料的压力值并输出压力值至控制器,所述控制器用于接收称重传感器输出的压力值并根据称重传感器输出的压力值判断是否启动第一驱动气缸;所述收料仓设有收料口,所述收料口和集料口连接;所述食材送料机构包括输送带以及用于驱动输送带运转的驱动电机,所述输送带运转用于将物料送往入料口。

6.通过上述技术方案,设置至少一个食材送料机构以及食材收料机构,通过食材送料机构分别将不同食材依次送至食材收料机构,控制器提前设置好不同食材的送入顺序以及对应不同食材配比重量的预设值,每种食材落于称重翻板时,称重传感器均会输出当前称重翻板上的食材压力值,控制器判断当前食材重量是否符合当前种类食材的预设值,如果符合则控制第一驱动气缸启动以带动称重翻板翻转,使得称重翻板上的物料下落至收料仓内,且同时控制器控制当前运转的食材送料机构停止,并切换至下种食材的重量预设值

以及称重模式,由另一个食材送料机构开始下一种食材的导入,以此类推,可以将不同食材按照实际配比需求分批次送入收料仓内,使得不同食材实际配比时各个重量更加标准,提高不同食材组合配比的标准化。

7.可选的,所述食材送料机构还包括缓存料料仓、挡料板以及第二驱动气缸,所述缓存料料仓用于储存物料,所述缓存料料仓设有进料口和出料口,所述出料口用于将缓存料料仓的物料导向输送带,所述挡料板滑移连接于缓存料料仓用于盖合出料口,所述第二驱动气缸的输出端与挡料板连接用于驱动挡料板滑移以控制出料口的开合。

8.通过上述技术方案,设置缓存料料仓,对导入输送带前的食材进行缓存,第二驱动气缸可以驱动挡料板滑移以控制缓存料料仓的出料口开合,可以减少操作人员的手动加料,一方面可以减少操作人员与食材的接触,另一方面也可以减轻操作人员的负担。

9.可选的,所述输送带设有若干拨料板,若干拨料板于输送带上沿输送带的运转方向依次均匀分布,所述拨料板用于承载物料;所述输送带包括第一输送部和第二输送部,所述第一输送部位于出料口的正下方以及入料口的斜下方,所述第二输送部朝靠近入料口的方向倾斜向上设置,且所述第二输送部远离第一输送部的一端位于入料口的上方。

10.通过上述技术方案,设置若干沿输送带运转方向依次均匀分布的拨料板,通过拨料板承载食材,将食材送至入料口,由于拨料板的尺寸以及相邻拨料板之间的间距均可根据实际需求调节,通过合理设置拨料板的尺寸以及相邻拨料板之间的间距,实现对每个拨料板每次运输食材量的控制,使得每个拨料板每次运输的食材量均可以控制在一定范围内,进而可以根据当前种类食材配比所需的重质量、单个拨料板可承载运输食材的重量以及输送带的运转速度,计算出单种食材完成重量配比所需的大概时间,在控制器上设置好减速模式,每种食材即将完成配比的时候提前控制输送带减速,有效减少因控制器控制输送带停机不及时而导致食材过多落入收料仓中,提高食材配比的准确性。

11.可选的,每个所述拨料板上均设有筛料缝。

12.通过上述技术方案,设置筛料缝,对细小的食材进行筛分,减少细小的食材混入配比食材中,减少细小的食材对配比食材整体品质的影响,提高食材配比的整体品质。

13.可选的,所述缓存料料仓和输送带之间设有主料仓,所述主料仓设有导料通道,所述导料通道一端连接于出料口且另一端连接于第一输送部。

14.通过上述技术方案,设置主料仓以及导料通道,对缓存料料仓导出的食材进行衔接,避免食材之间落在输送带上造成较大的冲击,影响食材的品质以及输送带运转的稳定性。

15.可选的,所述导料通道位于第一输送部两侧的侧壁朝靠近拨料板的方向倾斜向下设置。

16.通过上述技术方案,使得导料通道的侧壁能够聚拢出料口导出的食材,将食材导向拨料板,提高食材的运输效率。

17.可选的,所述第一输送部远离第二输送部的一端设有挡料盖,所述挡料盖连接于主料仓,所述挡料盖上设有供拨料板通过的通过口。

18.通过上述技术方案,设置挡料盖,限制运输带上的食材脱离输送带,提高食材运输的可靠性。

19.可选的,所述食材收料机构还包括有下料仓,所述下料仓连接于称重通道开设有入料口的一端,所述下料仓设有下料通道,所述下料通道的一端位于第二输送部远离第一输送部一端的下方用于承接第二输送部输送的物料,所述下料通道的另一端与入料口连接;所述下料通道的截面由靠近第二输送部的一端至靠近入料口的一端逐渐变小。

20.通过上述技术方案,设置下料仓以及下料通道,由于下料通道的截面由靠近第二输送部的一端至靠近入料口的一端逐渐变小,使得下料通道整体呈正扩口状,便于食材的导入。

21.可选的,所述入料口位于集料口的斜上方,所述称重通道位于入料口和称重翻板之间的一段由入料口至称重翻板方向倾斜向下设置。

22.通过上述技术方案,使得入料口导入的食材不会直接冲击至称重翻板,而是通过称重通道的缓冲,缓缓下落至称重翻板,减少了对称重翻板的冲击,提高称重翻板称重的准确性,提高最终多种食材配比的标准化。

23.综上所述,本技术包括以下至少一种有益技术效果:(1)通过设置至少一个食材送料机构以及食材收料机构,实现将不同食材按照实际配比需求分批次送入收料仓内的功能,使得配比出的各个食材之间的重量更加标准,提高不同食材组合配比的标准化;(2)通过设置若干沿输送带运转方向依次均匀分布的拨料板,通过拨料板承载食材,将食材送至入料口,实现食材的自动送料,于控制器上设置好减速模式,有效减少因控制器控制输送带停机不及时而导致食材过多落入收料仓中,提高食材配比的准确性;(3)通过设置筛料缝,对细小的食材进行筛分,减少细小的食材混入配比食材中,减少细小的食材对配比食材整体品质的影响,提高食材配比的整体品质。

附图说明

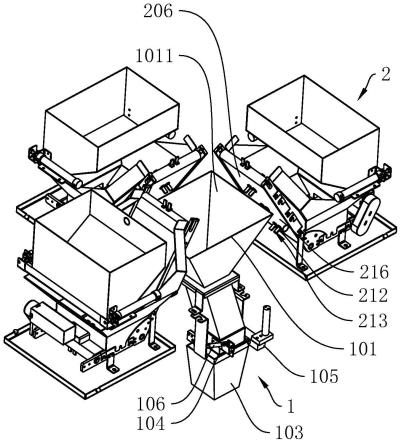

24.图1为本实施例的整体结构示意图。

25.图2为本实施例的食材收料机构的结构示意图。

26.图3为本实施例的食材收料机构的结构剖视示意图。

27.图4为本实施例的称重料仓的部分结构示意图。

28.图5为本实施例的食材送料机构的结构示意图。

29.图6为本实施例的食材送料机构的结构剖视示意图。

30.图7为本实施例的食材送料机构的部分结构示意图。

31.附图标记:1、食材收料机构;101、下料仓;1011、下料通道;102、称重料仓;1021、称重通道;1022、入料口;1023、集料口;103、收料仓;1031、收料口;104、称重翻板;105、称重传感器;106、第一驱动气缸;107、转动连接器;108、连接轴;109、安装座;2、食材送料机构;201、料仓支撑架;202、缓存料料仓;2021、进料口;2022、出料口;203、挡料板;204、第二驱动气缸;205、主料仓;2051、导料通道;206、输送带;2061、第一输送部;2062、第二输送部;207、驱动电机;208、主动辊;209、第一辊;210、第二辊;211、压紧辊;212、拨料板;213、筛料缝;214、挡料盖;215、通过口。

具体实施方式

32.以下结合附图对本技术作进一步详细说明。

33.本技术实施例公开了一种食材自动分拣称重分配装置。

34.参照图1,包括控制器、一个食材收料机构1以及三个食材送料机构2,三个食材送料机构2环绕于食材收料机构1设置。实际使用过程中,三个食材送料机构2用于将三种不同种类的食材依次送入食材收料机构1。

35.参照图2,食材收料机构1包括由上到下依次连接的下料仓101、称重料仓102以及收料仓103。

36.参照图2和图3,下料仓101开设有下料通道1011,下料通道1011的上端开口大于下端开口,且下料通道1011的通道截面积由上端开口至下端开口方向逐渐减小。

37.参照图2和图3,称重料仓102开设有称重通道1021、入料口1022以及集料口1023,入料口1022以及集料口1023位于称重通道1021的两端,入料口1022与下料通道1011的下端开口连接,集料口1023位于入料口1022的斜下方。

38.参照图2和图3,收料仓103开设有收料口1031,收料口1031与集料口1023连接。

39.参照图3和图4,食材收料机构1还包括有称重翻板104、称重传感器105以及第一驱动气缸106。

40.参照图3和图4,称重翻板104转动连接于称重通道1021的内壁,且称重翻板104位于入料口1022和集料口1023之间。第一驱动气缸106的输出轴固定连接有转动连接器107,转动连接器107转动连接有连接轴108,连接轴108的转动轴线平行于称重翻板104的转动轴线,连接轴108远离转动连接器107的一端与称重翻板104固定连接。称重料仓102的外壁固定连接有安装座109,第一驱动气缸106远离输出轴的一端与安装座109铰接,且第一驱动气缸106与安装座109之间的铰接轴线方向平行于称重翻板104的翻动方向,第一驱动气缸106还与控制器连接。第一驱动气缸106用于驱动称重翻板104于称重通道1021内翻动以实现称重通道1021的导通与闭合。

41.参照图3和图4,称重传感器105与称重翻板104连接用于检测称重翻板104上的物料压力值并输出压力值至控制器。

42.参照图1,控制器还与三个食材送料机构2连接用于控制三个食材送料机构2的启停。

43.参照图1和图2,控制器设定有三种称重模式,每种称重模式均对应有一种预设重量值,三种称重模式的预设重量值代表三种不同食材完成配比所需的重量;实际使用过程中,称重翻板104用于承接食材,当第一个食材送料机构开始输送第一种食材时,控制器切换至第一种食材对应的称重模式,当称重翻板104上的食材重量大于等于当前称重模式对应的预设值重量值时,控制器控制第一驱动气缸106带动称重翻板104翻转,使得第一种食材下落至收料仓103,同时控制器控制运输第一种食材的食材送料机构2停机,停止第一种食材的输送;待称重翻板104上的第一种食材全部下落至收料仓103后,控制器切换成第二种食材对应的称重模式,并控制运输第二种食材的食材送料机构2开始运转,开始第二种食材向食材收料机构1的导入以使得第二种食材落入到称重翻板104上,当称重翻板104上的食材重量大于等于当前称重模式对应的预设重量值时,控制器控制第一驱动气缸106带动称重翻板104翻转,使得第二种食材下落至收料仓103内,同时控制器控制运输第二种食材

的食材送料机构2停机,停止第二种食材的输送;待称重翻板104上的第二种食材全部下落至收料仓103后,控制器切换成第三种食材对应的称重模式,并控制运输第三种食材的食材送料机构2开始运转,开始第三种食材向食材收料机构1的导入以使得第三种食材落入到称重翻板104上,当称重翻板104上的食材重量大于等于当前称重模式对应的预设重量值时,控制器控制第一驱动气缸106带动称重翻板104翻转,使得第三种食材下落至收料仓103内,同时控制器控制运输第三种食材的食材送料机构2停机,停止第三种食材的输送;完成三种食材的配比,通过食材的自动运输以及自动配比,使得不同食材实际配比完成时各个食材的重量更加标准,提高不同食材组合配比的标准化。

44.可替代的,称重翻板104承接好第一种食材后,也可先不翻转,而是先切换至第二种食材的称重模式,并同时将称重传感器105接收的第一种食材的重量值清零,开始进行第二种食材的承接,当第二种食材承接完毕后,再切换至第三种食材的称重模式,并同时将称重传感器105接收的第二种食材的重量值清零,开始第三种食材的承接。当称重翻板104上的三种食材均承接完毕后再进行翻转,将配比完成后的三种食材一次性送入收料仓103。

45.参照图3和图4,称重通道1021位于入料口1022和称重翻板104之间的一段由入料口1022至称重翻板104方向呈倾斜向下设置。实际使用过程中,入料口1022导入的食材经由称重通道1021位于入料口1022和称重翻板104之间的一段的导向,倾斜滑入称重翻板104,而不是垂直下落,可以极大的削弱食材对于称重翻板104的冲击,提高称重传感器105读取称重翻板104上食材重量的准确性,进而可以使得最终不同食材的配比更加标准化。

46.参照图5和图6,每个食材送料机构2均包括料仓支撑架201、缓存料料仓202、挡料板203、第二驱动气缸204、主料仓205、输送带206以及驱动电机207。

47.参照图5和图6,主料仓205固定于料仓支撑架201的上端,缓存料料仓202固定于主料仓205的上端。

48.参照图5和图6,缓存料料仓202开设有进料口2021和出料口2022,进料口2021位于缓存料料仓202的上端,出料口2022位于缓存料料仓202的下端,缓存料料仓202用于储存食材。挡料板203滑移连接于缓存料料仓202下端开设有出料口2022的侧壁,挡料板203用于盖合或打开出料口2022。第二驱动气缸204安装于缓存料料仓202的侧壁,第二驱动气缸204的输出端与挡料板203固定连接用于驱动挡料板203滑移以使得出料口2022打开或闭合。

49.参照图5和图6,主料仓205开设有导料通道2051,导料通道2051的一端位于出料口2022的下方并与出料口2022连接,导料通道2051的另一端与输送带206连接。导料通道2051用于将出料口2022导出的食材导向输送带206。

50.参照图1和图6,料仓支撑架201上转动连接有主动辊208、第一辊209、第二辊210以及压紧辊211,主动辊208、第一辊209、第二辊210以及压紧辊211的转动轴线均相互平行。第一辊209位于主动辊208和第二辊210之间,主动辊208和第一辊209位于同一水平高度,第二辊210位于第一辊209的斜上方且靠近下料仓101设置,压紧辊211位于第一辊209的正上方。输送带206环绕于主动辊208、第一辊209以及第二辊210的外圈设置,压紧辊211用于压紧输送带206。驱动电机207安装于料仓支撑架201上,驱动电机207的输出轴通过皮带轮和皮带与主动辊208之间实现传动,驱动电机207的输出轴转动方向平行于主动辊208的转动方向,驱动电机207运转用于带动输送带206运转。

51.参照图6和图7,输送带206包括第一输送部2061和第二输送部2062,第一输送部

2061位于导料通道2051的下方。

52.参照图1和图7,第二输送部2062位于第一输送部2061靠近下料仓101的一端,第二输送部2062朝远离第一输送部2061的方向呈倾斜向上设置,第二输送部2062远离第一输送部2061的一端位于下料通道1011上端开口的上方。实际使用时,食材由第一输送部2061输送至第二输送部2062,再由第二输送部2062输送至下料通道1011的上端开口。

53.参照图7,输送带206的外表面沿固定有若干个拨料板212,若干个拨料板212于输送带206的外表面沿输送带206运转方向依次均匀分布,每个拨料板212均突出于输送带206的外表面并用于承载食材,每个拨料板212上均设有筛料缝213。

54.参照图1和图3,实际使用过程中,由于不同食材之间的大小以及重量均不相同,因此可以通过设置拨料板212的大小以及相邻拨料板212之间的间距,对每个拨料板212所能承载的食材量进行控制,再结合输送带206的运转速度,计算出单位时间内输送带206上的拨料板212所能运输的物料,再根据当前食材所需的配比重量,计算出输送带206完成单次食材配比运输所需的大概时间,进而可以在控制器上设置好减速模式,待每种食材即将完成配比的时候提前控制输送带206减速,有效减少因控制器控制输送带206停机不及时而导致食材过多落入收料仓103中的情况发生,提高食材配比的准确性。

55.参照图7,每个拨料板212上均设有筛料缝213,筛料缝213在拨料板212运输食材时能够筛分一些细小的食材,使得一些细小食材不进入到配比食材中,提高最终配比出的食材的品质。

56.参照图7,导料通道2051位于输送带206两侧的侧壁分别朝靠近拨料板212的方向呈倾斜向下设置,实现收拢食材的作用,将出料口2022导出的食材朝靠近拨料板212的方向收拢并导向拨料板212,提高食材的运输效率。

57.参照图7,主料仓205的外壁固定连接有挡料盖214,挡料盖214位于第一输送部2061远离第二输送部2062的一端,挡料盖214上开设有供拨料板212通过的通过口215。挡料盖214可以有效的减少第一输送部2061和导料通道2051之间的食材散落至主料仓205外,提高食材的聚集效率。

58.本实施例的工作原理是:通过三个食材收料机构1依次将不同食材送往下料仓101,食材落入下料仓101进入称重通道1021后,会先停留于称重翻板104上进行称重,待重量满足配比重量要求后,再打开称重翻板104使得食材下落至收料仓103,实现食材的自动称重以及自动配比,提高不同食材之间配比的标准化。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1