一种高压低压测试装置及测试系统的制作方法

1.本发明申请涉及电子器件的领域,尤其是涉及一种高压低压测试装置及测试系统。

背景技术:

2.目前,在生产线领域,进料是整个生产线的重要环节,随着自动化技术的提高,自动化进料方式逐步取代传统人工手动进料方式。

3.在制造半导体的领域,往往需要对半导体零件进行高压测试与低压测试,目前,由于高压测试的设备与低压测试的设备不同,所以,往往需要将半导体零件从第一生产线运输到第二生产线中。在运输过程中,可能由于半导体零件的位置放置不精准从而影响第二次测试,而且,可能出现物料运输不均匀的情况。此外,第一生产线和第二生产线如果都采用直线式流水线,会使得整体生产线的长度过长,占地面积较大。

4.所以,在相关技术中,第一生产线和第二生产线是相互独立的,而且,在第一生产线和第二生产线之间采用料盘进行集体式的送料。这样一来,就需要两个上料机构。

5.针对上述相关技术存在半导体零件在生产转移过程中,定位不精准的问题。

技术实现要素:

6.为了提高了半导体零件在生产转移过程中定位的精准度,本技术提供一种高压低压测试装置及测试系统。

7.一种高压低压测试装置,包括机体、高压测试机构、运料机构和低压测试机构;所述半导体零件包括半导体基体和半导体触角;所述高压测试机构、运料机构和低压测试机构均设置于所述机体上;所述运料机构用于供所述半导体零件从所述高压测试机构被运输至所述低压测试机构;所述运料机构包括基座部、凸起部和运输通道,所述基座部、凸起部和运输通道的长度方向为所述半导体零件的运输方向;所述基座部固设于机体,所述凸起部设置于所述基座部的上方,且所述凸起部的宽度小于所述基座部的宽度,所述凸起部的上表面和所述基座部的上表面形成所述运输通道的底壁,所述半导体基体抵压于所述凸起部的上表面,所述半导体触角的底部抵压于所述基座部,所述半导体触角的中部抵压于所述凸起部的侧壁,所述半导体基体的上表面抵压于所述运输通道的顶壁。

8.通过采用上述技术方案,半导体零件在运输过程中被限位,半导体零件能够稳定地在运输通道内运输,提高了在生产转移过程中定位效果。对比于传统的运输带,由于半导体触角是柔性的,所以,需要将半导体零件翻转180度,当从高压测试机构运输到低压测试机构,半导体零件需要经过两次翻转且纠偏从而影响整体装置的运输效率。

9.可选的,还包括气动推动组件,所述气动推动组件用于提供高压气体并推动所述半导体零件在所述运输通道内运动;所述气动推动组件设置有通风通道,所述通风通道连通于所述运输通道,且所述通风通道的长度方向与所述运输通道的长度方向具有夹角。

10.通过采用上述技术方案,当采用运输带传输时,半导体零件由于重量较小,且运输带传输主要依靠静摩擦力,半导体零件自身的静摩擦力较小,从而可能使得相邻的半导体零件之间的间距不等,从而影响上料。

11.可选的,所述运输机构还包括限位组件,所述限位组件设置于所述运输通道的输出端,所述限位组件用于对通过所述运输通道的半导体零件进行限位;所述限位组件包括第一限位块和第二限位块,所述第一限位块设置于所述运输通道的输出端,所述第二限位块固设于所述第一限位块的一侧,当所述半导体零件通过运输通道后,所述半导体零件的一端抵压于所述第二限位块;所述第一限位块开设有限位槽,所述半导体触角抵压于所述限位槽的两侧槽壁。

12.通过采用上述技术方案,当半导体零件从运输通道出来后,被限位槽的槽壁和第二限位块的表面限制水平方向的自由度,从而对半导体零件进行定位。

13.可选的,所述运输机构还包括小范围调节组件,所述小范围调节组件设置于所述运输通道的一侧,所述小范围调节组件包括调节电机、调节输出杆、调节偏心座和调节联动座,所述调节电机通过螺栓固定连接于所述机体,所述调节电机的输出端连接于所述调节输出杆,所述调节输出杆位于所述运输通道的长度方向上,所述调节输出杆连接于所述调节偏心座,所述调节联动座连接于所述调节偏心座的一侧,所述第一限位块连接于所述调节联动座。

14.通过采用上述技术方案,进行小范围的调节提高定位的精准度。

15.可选的,所述限位组件包括限位转动块和限位杆,所述限位转动块转动连接于所述机体,所述限位杆连接于所述限位转动块;所述小范围调节组件还包括凸轮,所述凸轮连接于所述调节联动座的一侧;所述限位转动块上设置有限位斜面,所述斜面与所述运输通道长度方向之间的距离大小沿所述运输通道长度方向逐渐减小,所述凸轮抵压于所述限位斜面。

16.通过采用上述技术方案,由于限位转动块转动连接,所以,当调节联动座未转动前,凸轮抵压于限位斜面的最低处,限位杆向上倾斜,此时便于半导体零件进入限位槽。当调节联动座转动后,凸轮抵压于限位斜面的前侧,限位杆向下转动,此时便于抵压于限位槽处的半导体零件。

17.可选的,所述低压测试机构包括第一低压工位盘、第二低压工位盘和抓取组件,所述第一低压工位盘和所述第二低压工位盘同轴连接,所述抓取组件设置有多组,多组所述抓取组件沿所述第一低压工位盘的圆心周向均匀分布,所述第二低压工位盘上设置有多组控制气压阀,所述控制气压阀通过软管连接于所述抓取组件。

18.通过采用上述技术方案,由于第一低压工位盘和第二低压工位盘是同轴连接,所以在第一低压工位盘转动时,第二低压工位盘也会转动,软管随之转动,而不会产生打结混乱的情况,维持了在加工半导体零件的加工效率。

19.一种高压低压测试系统,所述半导体高压低压测试装置、安装架体、上料机构、检测装置、和除料机构;所述上料机构、检测装置和除料机构依次放置于所述安装架体,且放置方向为所述半导体零件的检测运输方向,所述检测装置用于检测所述半导体零件的多种功能;所述上料机构包括料管、第一上料组件、第二上料组件和上料通道,所述料管内部放置有多组半导体零件,所述料管可拆卸连接于所述第一上料组件,所述第一上料组件开设

有管夹槽,当所述料管位于所述管夹槽内,所述料管与所述管夹槽过盈配合;所述第一上料组件铰接于所述第二上料组件,所述上料通道倾斜放置。

20.通采用上述技术方案,由于采用气动推动半导体零件,而且半导体理解体积较小不易于采用机械手,所以,在本技术中,半导体零件在倾斜的上料通道上,半导体零件由于自身重力影响,从而上料通道上滑移而下。料管与管夹槽之间的过盈配合,能够提高料管送料过程中的稳定性。

21.可选的,所述第二上料组件包括倾斜上料板、上料气缸、上料推动杆和上料固定块,所述倾斜上料板设置于所述安装架体上,所述上料气缸位于所述倾斜上料板的下方,所述上料气缸的一端连接于所述倾斜上料板,所述上料气缸的输出端连接于所述上料推动杆,所述上料固定块连接于所述倾斜上料板,所述第一上料组件的一端铰接于所述上料推动杆,所述第一上料组件的另一端铰接于所述上料固定块。

22.通过采用上述技术方案,当第一上料组件刚夹取料管时,为了减少半导体零件未能与上料通道对齐出现洒落的情况,从而将第一上料组件平置时进行上料,再通过转动对齐上料通道。

23.可选的,所述检测装置包括纠偏机构、触角检测机构和换向机构,所述纠偏机构、触角检测机构和换向机构均设置于所述第一工位盘下方,所述纠偏机构、触角检测机构和换向机构的组数相同,且两组所述纠偏机构之间的角度等于两组所述触角检测机构之间的角度。

24.通过采用上述技术方案,通过设置多组检测装置,且采用转盘进行检测的方式,可以实现多组并联同时进行加工的效果,提高了整体系统的加工效率。

25.可选的,所述纠偏机构设置于所述第一低压工位盘的下方,所述纠偏机构用于对所述半导体零件纠偏;所述纠偏机构包括纠偏台、纠偏安装块、纠偏开关轮和纠偏件,所述纠偏台设置于所述安装架体上,所述纠偏安装块连接于所述纠偏台,所述纠偏开关轮穿设于所述纠偏台,所述纠偏件设置有四组,四组所述纠偏件沿所述纠偏开关轮的圆心周向均匀分布,所述纠偏件滑移连接于所述纠偏安装块,所述纠偏件远离于所述纠偏开关轮圆心的一侧开设有弹簧槽;所述纠偏开关轮包括纠偏远端和纠偏近端,当所述纠偏远端抵压于所述纠偏件时,四组所述纠偏件远离于所述纠偏开关轮圆心,当所述纠偏近端抵压于所述纠偏件时,四组所述纠偏件靠近于所述纠偏开关轮圆心。

26.通过采用上述技术方案,纠偏机构通过纠偏开关轮转动过程中对半导体零件进行周期性的纠偏,有利于在实际生产过程中,对多组半导体零件进行精准定位和限位,进而进行下一步的功能检测。

27.综上所述,本技术包括以下至少一种有益技术效果:1.半导体零件在运输过程中被限位,半导体零件能够稳定地在运输通道内运输,提高了在生产转移过程中定位效果。对比于传统的运输带,由于半导体触角是柔性的,所以,需要将半导体零件翻转180度,当从高压测试机构运输到低压测试机构,半导体零件需要经过两次翻转且纠偏从而影响整体装置的运输效率。

28.2.当半导体零件从运输通道出来后,被限位槽的槽壁和第二限位块的表面限制水平方向的自由度,从而对半导体零件进行定位;进行小范围的调节提高定位的精准度。

29.3.由于限位转动块转动连接,所以,当调节联动座未转动前,凸轮抵压于限位斜面

的最低处,限位杆向上倾斜,此时便于半导体零件进入限位槽。当调节联动座转动后,凸轮抵压于限位斜面的前侧,限位杆向下转动,此时便于抵压于限位槽处的半导体零件。

附图说明

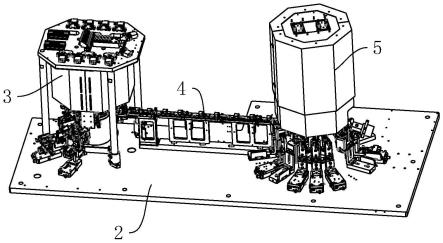

30.图1是本技术实施例一的半导体零件的整体结构示意图;图2是本技术实施例的高压低压测试装置的整体结构示意图;图3是本技术实施例的运料机构的整体结构示意图;图4是本技术实施例的a部分的结构放大示意图。;图5是本技术实施例的运料机构的整体结构示意图;图6是本技术实施例的限位组件的结构示意图;图7是本技术实施例的b部分结构放大示意图;图8是本技术实施例的低压测试机构的结构示意图;图9是本技术实施例的高压测试机构的结构示意图;图10是本技术实施例二的整体结构示意图;图11是本技术实施例二的上料机构的结构示意图;图12是本技术实施例二的c部分结构放大示意图;图13是本技术实施例的管夹结构的结构示意图;图14是本技术实施例的纠偏机构的结构示意图;图15是本技术实施例的纠偏结构另一角度的结构示意图;图16是本技术实施例的触角检测机构的结构示意图;图17是本技术实施例的换向机构的结构示意图;图18是本技术实施例的夹测机构的结构示意图;图19是本技术实施例的夹测机构的另一角度结构示意图;图20是本技术实施例的除料结构的结构示意图。

31.附图标记说明:1、半导体零件;11、半导体基体;12、半导体触角;2、机体;3、高压测试机构;31、高压转动电机;32、高压转动轴;33、高压安装板;34、第一高压工位转盘;35、第二高压工位转盘;4、运料机构;41、第一运输基体;411、基座部;412、凸起部;42、第二运输基体;421、气动推动组件;4211、第一通风件;42111、通风通道;4212、第二通风件;43、连接块;44、运输通道;45、送料组件;451、送料气缸;452、送料连接杆;453、送料安装板;454、送料件;46、限位组件;461、限位杆;462、第一限位块;4621、限位槽;463、第二限位块;464、限位转动块;47、小范围调节组件;471、调节电机;472、调节输出杆;473、调节偏心座;474、调节联动座;48、凸轮;5、低压测试机构;51、低压转动电机;52、低压转动轴;53、第一低压工位盘;54、第二低压工位盘;541、控制气压阀;55、抓取组件;551、控制电机;552、控制安装架;553、控制输出杆;554、控制件;555、抓取安装架;556、抓取连杆;557、复位弹簧;558、气嘴;6、安装架体;7、上料机构;71、料管;72、第一上料组件;721、第一上料安装块;722、料管底板;723、管夹结构;7231、管夹气缸;7232、管夹推动杆;7233、管夹件;720、挡料结构;724、挡料气缸;725、挡料输出杆;726、挡料联动块;727、挡料调节块;728、挡料件;73、第二上料组件;731、倾斜上料板;732、上料气缸;734、上料推动杆;735、上料固定块;74、上料通道;8、检测装置;81、纠偏机构;811、纠偏台;812、纠偏安装块;813、纠偏电机;814、纠偏转轴;815、纠

偏开关轮;8151、纠偏远端;8152、纠偏近端;816、纠偏底座;817、纠偏安装座;818、纠偏件;82、触角检测机构;821、触角检测安装座;822、触角检测安装块;823、触角检测定位件;8231、固定槽;824、触角检测件;83、换向机构;831、换向安装座;832、换向电机;833、换向转轴;834、换向台;84、夹测机构;841、夹测安装座;842、夹测支撑块;843、第一夹测滑轨;844、第二夹测滑轨;845、夹测气缸;846、夹测输出杆;847、夹测接头;848、夹测垫板;8491、第一夹测件;84911、第一夹测板;84912、第一球轴承;8492、第二夹测件;84921、第二夹测板;84922、第二球轴承;9、除料机构;91、第一除料基体;92、第二除料基体;93、除料固定板;94、除料电机;95、除料输出杆;96、除料连接件;97、除料安装板;98、除料夹持块。

具体实施方式

32.以下结合附图1-附图20对本技术做进一步详细说明。

33.本技术实例公开了一种高压低压测试装置及测试系统,用于提高半导体零件在生产转移过程中的精准度。

34.实施例一:参照图1,半导体零件1包括半导体基体11和半导体触角12,其中,半导体触角12设置多组,多组半导体触角12均连接于半导体基体11,且半导体触角12位于半导体基体11的下方。此外,半导体触角12采用金属丝材料具有柔性。

35.参照图2和图3,一种高压低压测试装置,包括机体2、高压测试机构3、运料机构4和低压测试机构5。其中,高压测试机构3、运输机构和低压测试机构5均放置于机体2上。高压测试机构3的输出端正对于运料机构4的输入端,运料机构4的输出端正对于低压测试机构5的输出端。而且,高压测试机构3用于对半导体零件1进行低压测试,低压测试机构5用于对半导体零件1进行高压测试,运输机构用于将高压测试机构3后的半导体零件1运输至低压测试机构5。

36.参照图3和图4,运输机构包括第一运输基体41、第二运输基体42、运输通道44和送料组件45,具体的,第一运输基体41设置于机体2上,第二运输基体42的一侧连接于第一运输基体41。而且,第一运输基体41与第二运输基体42之间具有间距,且间距形成运输通道44,运输通道44可以供半导体零件1运输。此外,为了精准地将半导体零件1放入运输通道44,送料组件45设置于第一运输基体41的一侧,送料组件45用于推动半导体零件1进入运输通道44。

37.因为第一运输基体41的另一侧与第二运输基体42具有间距,且该间距在本实施例中设置为观察口。此时,可以根据观察口来观测半导体零件1的运输情况。

38.参照图3和图4,第一运输基体41包括基座部411和凸起部412,其中,基座部411连接于机体2,凸起部412设置于基座部411的上方,且凸起部412的左右两侧边缘与基座部411的左右两侧边缘具有距离。因此,当半导体零件1在被运输至基座部411时,半导体触角12的最低点抵压于基座部411,半导体触角12弯曲的部分抵压与凸起部412,从而降低半导体基体11的水平高度位置。

39.送料组件45包括送料气缸451、送料连接杆452、送料安装板453和送料件454,送料气缸451通过螺栓固定设置于第一运输基体41,送料汽缸水平放置,接于送料连接杆452的一侧,送料连接杆452的另一侧通过螺栓固定连接于送料安装板453,送料件454设置于送料

安装板453上,送料件454竖向设置,送料件454穿设于第一运输基体41。当半导体零件1放置于第一运输基体41的上表面时,送料件454在送料汽缸的作用下推动半导体零件1进入运输通道44。当半导体零件1的水平高度高于运输通道44的顶壁时,由于送料件454的推动力和半导体触角12的柔性,所以,半导体零件1会被推入运输通道44内。且在运输通道44的内壁限位作用下,半导体零件1能够稳定地在运输通道44内运输。

40.参照图4和图5,为了促使半导体在运输通道44内稳定的运行。第二运输基体42的上方设置有气动推动组件421,气动推动组件421用于对运输通道44注入高压气体,高压气体推动半导体零件1在运输通道44内运动。这样设置的优势在于,当采用运输带传输时,半导体零件1由于重量较小,且运输带传输主要依靠静摩擦力,半导体零件1自身的静摩擦力较小,从而可能使得相邻的半导体零件1之间的间距不等,从而影响上料。

41.参照图3,第一运输基体41的表面一侧设置有激光感应件,当半导体零件1在穿设过程中,半导体零件1遮住激光时,激光感应件收到信号反馈,从而计算相邻两组半导体零件1的距离,从而维持良好的周期性上料。

42.参照图3和图5,气动推动组件421包括高压气泵、第一通风件4211和第二通风件4212,高压气泵的输出端连通于第一通风件4211,第一通风件4211通过螺栓固定连接于第二运输基体42。第一通风件4211的内部设置有通风腔和通风通道42111,通风腔的输入端正对于高压气泵的输出端,通风腔的输出端连通于通风通道42111,通风通道42111与水平方向具有夹角。从而,使得注入的气体与运输通道44具有倾角,高压气体分为两部分,第一部分正对运输通道44的底壁,第一部分高压气体在碰撞运输通道44的底壁后会沿水平方向移动。同时,由于半导体基体11与运输通道44的底壁具有间隙,所以,第一部分的高压气体会使得半导体零件1上移,从而减少半导体零件1与运输通道44的摩擦,减少半导体零件1的磨损。第二部分的高压气体正对于半导体零件1,所以,第二部分的高压气体推动半导体零件1沿运输通道44的长度方向运动。

43.而且,第二通风件4212通过螺栓固定连接于第一通风件4211,第二通风件4212的侧壁形成通风通道42111的腔室侧壁。从而,可以根据实际运输效果,选择不同的第一通风件4211即选择不同角度的通风通道42111。

44.参照图6和图7,运输机构还包括限位组件46,限位组件46设置于第一运输基体41的输出端。限位组件46用于对通过整个运输通道44的半导体零件1进行限位,从而使得半导体零件1位于低压测试机构5的上料处。

45.限位组件46包括限位杆461、第一限位块462和第二限位块463,限位杆461安装于第一运输基体41的一侧,第一限位块462设置于运输通道44的输出端,第二限位块463通过螺栓连接于第一限位块462。当半导体零件1通过运输通道44后,限位杆461抵压于半导体零件1的上表面,从而驱使半导体触角12弯曲,整体半导体零件1被压实。

46.而且,第一限位块462开始有限位槽4621,限位槽4621位于限位杆461的一侧下方,限位槽4621的槽口朝向与限位杆461。当半导体零件1位于限位槽4621时,半导体零件1两侧的半导体触角12抵压于限位槽4621的槽底,从而形成限位。半导体基体11的一端抵压与第二限位块463,从而对半导体零件1水平横向和水平纵向的自由度限制。

47.参照图6和图7,考虑到半导体零件1在限位杆461的下方难以自动化精准运输。在本实施例中,运输机构还包括小范围调节组件47,小范围调节组件47包括调节电机471、调

节输出杆472、调节偏心座473和调节联动座474。具体的,调节电机471通过螺栓固定连接于机体2,调节电机471的输出端连接于调节输出杆472,从而使得调节输出杆472转动,调节转动杆连接于调节偏心座473,调节偏心座473的一侧通过螺栓固定连接于调节联动座474。从而,第一限位块462通过螺栓固定连接于调节联动座474上。使得调节联动座474在半导体零件1运输方向小范围的前后移动,进行小范围的调节。这样做的目的在于,当半导体零件1在限位槽4621内且被限位杆461抵压时,半导体零件1被定位;再通过小范围调节组件47进行调节将放置于限位槽4621中的半导体零件1,与第一限位块462和第二限位块463一定运输至低压测试机构5的进料处。

48.参照图6和图7,限位组件46还包括限位转动块464,限位转动块464转动连接于机体2,限位杆461连接于限位转动块464;小范围调节组件47还包括凸轮48,凸轮48连接于调节联动座474的一侧;限位转动块464上设置有限位斜面,限位斜面与运输通道44长度方向之间的距离大小沿运输通道44长度方向逐渐减小,凸轮48抵压于限位斜面。

49.参照图8,低压测试机构5包括低压转动电机51、低压转动轴52、第一低压工位盘53、第二低压工位盘54和抓取组件55。在本实施例中,低压转动电机51通过螺栓固定设置于基体内部;低压转动电机51的输出端连接于转动轴,从而驱使转动轴转动。第一低压工位盘53和第二低压工位盘54转轴连接于转动轴,所以,第一低压工位盘53和第二低压工位盘54在低压转动电机51的驱使下转动角度一致。抓取组件55设置有多组,多组抓取组件55沿第一低压工位盘53中心轴向均匀分布,抓取组件55用于抓取半导体零件1。

50.参照图8,为了维持半导体零件1在被运输之后位置的精准性,第一运输基体41沿运输方向的中线和低压转动轴52的轴心位于同一水平直线上。从而,使得第一低压工位盘53在转动过程中,始终有一组抓取组件55位于限位槽4621的上方。

51.参照图8,抓取组件55包括控制电机、控制安装架、控制输出杆、控制件、抓取安装架555、抓取连杆556、复位弹簧557和气嘴558。具体的,控制电机通过螺栓固定设置于机体2上,控制电机的输出端丝杠连接于控制输出杆,从而驱使控制输出杆竖向移动。控制安装架通过螺栓连接于控制电机,且控制安装架位于控制电机的下方,控制安装架上设置有滑轨,控制件滑移连接于滑轨;而且控制件位于控制输出杆的下方。所以控制电机能够驱使控制件沿着滑轨进行竖向滑移。

52.抓取安装架555通过螺栓固定于第一低压工位盘53,抓取连杆556穿设于抓取安装架555,且抓取连杆556能够相对于抓取安装架555竖向滑移,气嘴558可拆卸连接于抓取连杆556的下方,当抓取连杆556竖向滑移时,气嘴558可以抓取相应位置的半导体零件1。

53.为了使得抓取连杆556能够复位,在本实施例中,抓取连杆556还穿设于复位弹簧557,复位弹簧557的上端抵压于抓取连杆556的顶帽,复位弹簧557的下端抵压于抓取安装架555的表面。

54.参照图8,第二低压工位盘54上设置有控制气压阀541,控制气压阀541设置有多组,且控制气压阀541的数量与气嘴558的数量一一对应。控制气压阀541用于控制气嘴558的负压进行抓取半导体零件1或摘落半导体零件1。由于第一低压工位盘53和第二低压工位盘54在转动过程中角速度一致,所以,控制气压阀541与气嘴558保持相对静止,相邻的两组控制气压阀541就不易于发生打结或通气管线路混乱的情况。

55.参照图9,高压测试机构3包括高压转动电机31、高压转动轴32、高压安装板33、第

一高压工位转盘34和第二高压工位转盘35。其中,高压转动电机31设置于机体2内,高压转动电机31驱使高压转动轴32转动,高压安装板33套设于高压转动轴32,从而使得高压转动电机31驱使高压安装板33转动。

56.第一高压工位转盘34安装于高压安装板33,所以,第一高压工位转盘34与高压安装板33同轴转动。而且,第二高压工位转盘35转轴连接于高压转动轴32,所以,第二高压工位转盘35与第一高压工位转盘34的转动速度相同。

57.此外,为了节约设备成本,第一高压工位转盘34上根据实际工序情况设置有多组抓取组件55,且多组抓取组件55沿第一高压工位转盘34中心周向均匀分布。第二高压工位转盘35上同样设置有多组控制气压阀541,且第二高压工位转盘35上的控制气压阀541的数量与第一高压工位转盘34上的抓取组件55数量相同。另外,在本实施例中,第一低压工位转盘转动的角度与抓取组件55的数量相关。

58.本技术实施例的实施原理:一种高压低压测试装置,包括机体2、高压测试机构3、运料机构4和低压测试机构5。其中,运输机构用于连通高压测试机构3和低压测试机构5,将高压测试机构3测试后的半导体零件1运输至低压测试机构5。具体的,将半导体零件1放置于具有限位作用的运输通道44内,再根据高压气体推动半导体零件1在运输通道44内滑移,实现大范围和高速运输。待半导体零件1被运输至运输通道44靠近低压测试机构5的一侧时,半导体零件1处于限位槽4621内被限位,再通过小范围调节组件47进行小范围的精度调节,使得半导体零件1被运输的位置更加精准,进而有利于整体测试的精准性。

59.实施例二:参照图10和图11,一种高压低压测试系统,包括安装架体6、上料机构7、测试装置、检测装置8和除料机构9,其中,上料机构7、检测装置8和除料机构9依次放置于安装架体6上,且放置方向为半导体零件1的检测运输方向。

60.上料机构7包括料管71、第一上料组件72、第二上料组件73和上料通道74,具体的,料管71内部放置有多组半导体零件1,料管71可拆卸连接于第一上料组件72,第一上料组件72用于夹持料管71,第二上料组件73能够用于调整第一上料组件72与水平方向的角度,使得料管71的出料方向与上料通道74在同一方向上且方向与水平面具有夹角。

61.参照图11和图12,第二上料组件73包括倾斜上料板731、上料气缸732、上料推动杆734和上料固定块735,具体的,倾斜上料板731与水平面具有夹角,倾斜上料板731通过螺栓固定连接于安装架体6;上料气缸732的推动方向平行与倾斜上料板731,上料气缸732设置于倾斜上料板731的下方,且上料气缸732铰接与倾斜上料板731。上料气缸732的输出端连接于上料推动杆734,第一上料组件72的一侧铰接于上料推动杆734远离于上料气缸732的一侧,第一上料组件72的另一侧铰接于上料固定块735,上料固定块735通过螺栓固定安装于倾斜上料板731。因此,当上料气缸732推动时,第一上料组件72会向上转动,从而使得料管71与倾斜上料板731位于同一斜线上。料管71内的半导体零件1在重力作用下,会沿着斜向运动。

62.参照图12和图13,第一上料组件72包括第一上料安装块721、料管底板722、管夹结构723和挡料结构720,其中,第一上料安装块721的一端铰接于倾斜上料板731,料管底板722在的一端铰接于上料推动杆734。

63.管夹结构723设置于第一上料安装块721上,管夹结构723包括管夹气缸7231、管夹

推动杆7232和管夹件7233,管夹气缸7231竖向设置,管夹气缸7231的输出端连接于管夹推动杆7232,管夹推动杆7232的一端连接管夹件7233,管夹件7233上设置有与料管71过盈配合的管夹槽。管夹气缸7231驱使管夹件7233竖向运动使得管夹件7233夹取料管71。

64.挡料结构720包括挡料气缸724、挡料输出杆725、挡料联动块726、挡料调节块727和挡料件728,挡料气缸724固设于第一上料安装块721上,挡料气缸724竖向设置,挡料气缸724的输出端连接于挡料输出杆725,挡料输出杆725连接于挡料联动块726,挡料调节块727竖向滑移连接于第一上料安装块721,且挡料调节块727通过螺栓连接于挡料联动块726,挡料件728通过螺栓连接于挡料调节块727,挡料调节块727位于料管底板722的上方。因此,可以根据实际情况调节挡料件728的位置,从而使得料管71内的半导体零件1能够平滑地从料管71内至挡料件728至上料通道74上。

65.参照图11,为了减少设备成本,上料通道74的结构与第一运输基体41结构相同,但上料通道74倾斜放置,有利于半导体零件1的运输。

66.参照图10,检测装置8包括纠偏机构81、触角检测机构82、换向机构83和夹测机构84,其中,纠偏机构81用于纠偏半导体零件1的放置位置,便于后面检测效果更佳;触角检测机构82用于检测半导体零件1的触角的连通情况;换向机构83用于对半导体零件1进行换向;夹测机构84用于夹测半导体零件1的触角。且纠偏机构81、触角检测机构82和换向机构83设置于第一低压工位盘53下方的工位上,另外,纠偏机构81、触角检测机构82和换向机构83根据实际工步进行调整和安装。夹测机构84设置于第一低压工位转盘的下方,且根据实际工步设置相应的夹测机构84组数。

67.比如:当仅需要进行加工一组半导体零件1时,在第一低压工位盘53下方的工位上仅需要按第一低压工位盘53的转轴方向依次设置纠偏机构81、触角检测机构82和换向机构83。当需要加工两组时,那么需要依次设置两组纠偏机构81、两组触角检测机构82和两组换向机构83,此时,只需要调节第一低压工位盘53的每次转动的角度即可实现并联加工。

68.参照图14和图15,纠偏机构81包括纠偏台811、纠偏安装块812、纠偏电机813、纠偏转轴814、纠偏开关轮815、纠偏底座816、纠偏安装座817和纠偏件818。在本实施例中,纠偏台811通过螺栓可拆卸连接于安装架体6,纠偏安装块812通过螺栓连接于纠偏台811,纠偏电机813通过螺栓连接于纠偏安装块812,而且纠偏电机813采用步进电机。纠偏电机813竖向放置,纠偏电机813的输出端连接于纠偏转轴814,从而纠偏电机813驱使纠偏转轴814转动,纠偏开关轮815同轴连接于纠偏转轴814,从而使得纠偏开关轮815与纠偏转轴814同轴转动。

69.纠偏开关轮815包括纠偏远端8151与纠偏近端8152,其中,纠偏远端8151距离纠偏开关轮815的中心距离大于纠偏近端8152距离纠偏开关轮815的中心距离。

70.参照图14和图15,纠偏底座816通过螺栓固定安装于纠偏安装块812上,纠偏底座816采用圆盘型,且纠偏开关轮815穿设于纠偏底座816。此外,纠偏安装座817设置有四组,四组纠偏安装座817沿纠偏底座816圆心周向均匀分布,纠偏安装座817滑移连接于纠偏底座816,纠偏件818固定连接于纠偏底座816,此外,纠偏安装座817远离与纠偏底座816圆心的一侧开始有弹簧槽,弹簧槽用于放置弹性件。因此,当纠偏远端8151抵压纠偏安装座817时,四组纠偏安装座817远离纠偏底座816圆心,此时半导体零件1放置于纠偏底座816圆心;待半导体零件1放置好,纠偏转轴814转动,纠偏近端8152与纠偏安装座817无法触碰,纠偏

安装座817向圆心滑移从而夹紧半导体零件1实现纠偏。待纠偏转轴814再次转动纠偏安装座817远离圆心,从而可以去除半导体零件1。

71.参照图16,触角检测机构82包括触角检测安装座821、触角检测安装块822、触角检测定位件823和触角检测件824,触角检测安装座821通过螺栓固定安装于安装架体6上,触角检测安装块822连接于触角检测安装座821,触角检测定位件823通过螺栓固定于触角检测安装块822上。触角检测定位件823上开始有固定槽8231,且当半导体零件1位于固定槽8231内时,固定槽8231与半导体零件1形成过盈配合,此外,半导体零件1触角位于固定槽8231之外,半导体零件1触角抵压于触角检测件824。触角检测件824用于进行检测触角的导通能力。

72.参照图17,换向机构83包括换向安装座831、换向电机832、换向转轴833和换向台834,其中,换向安装座831通过螺栓安装于安装架体6上,换向电机832通过螺栓安装于换向安装座831,换向电机832的输出端连接于换向转轴833,使得换向电机832能够驱使换向转轴833转动,换向转轴833穿设于换向安装座831。而且,在本实施例中,换向电机832也采用步进电机。换向台834同轴连接于换向转轴833,从而使得换向台834的转动。另外,换向台834上设置有换向槽,换向槽供半导体零件1安装,且半导体零件1安装于换向槽内时形成过盈配合。

73.参照图18和图19,夹测机构84包括夹测安装座841、夹测支撑块842、第一夹测滑轨843、第二夹测滑轨844、夹测气缸845、夹测输出杆846、夹测接头847、夹测垫板848、第一夹测件8491和第二夹测件8492。具体的,夹测安装座841通过螺栓固定安装于安装架体6上,夹测支撑块842通过螺栓可拆卸连接于夹测安装座841上,第一夹测滑轨843沿夹持支撑块的长度方向放置,第二夹测滑轨844沿夹测支撑块842的宽度方向放置。

74.夹测气缸845固设于夹测支撑块842上,且夹测气缸845的输出端与夹测支撑块842的长度方向一致,夹测气缸845的输出端连接于夹测输出杆846,夹测输出杆846连接于夹测接头847,夹测接头847连接于夹测垫板848,夹测垫板848滑移连接于第一夹测滑轨843。

75.第一夹测件8491和第二夹测件8492均相对于第二夹测滑轨844滑移,且第一夹测件8491和第二夹测件8492之间通过弹簧连接,所以,当第一夹测件8491和第二夹测件8492在相互远离之后会由于弹簧的弹性力复位。且第一夹测件8491和第二夹测件8492用于夹测半导体零件1。

76.为了周期性地将第一夹测件8491和第二夹测件8492分隔,在本实施例中,夹测垫板848的上方设置有分隔件;此外,第一夹测件8491的下方设置有第一夹测板84911,第一夹测板84911滑移连接于第二夹测滑轨844,第一夹测件8491通过螺栓连接于第一夹测板84911,第一夹测板84911上设置有第一球轴承84912。分隔件上开设有供第一球轴承84912抵压的凹槽,凹槽的开口斜向设置。此外,第二夹测件8492的下方也设置有第二夹测板84921,同理,第二夹测板84921上设置有第二球轴承84922。

77.当第一球轴承84912和第二球轴承84922均最大限度抵压凹槽的内壁时,第一夹测件8491和第二夹测件8492之间的距离最短;当第一球轴承84912和第二球轴承84922抵压于凹槽的槽口侧壁时,第一夹测件8491与第二夹测件8492之间的距离最远,进而实现周期性地夹测半导体零件1。

78.参照图20,除料机构9用于去除检测结果不佳的半导体零件1。除料机构9包括第一

除料基体91、第二除料基体92、除料固定板93、除料电机94、除料输出杆95、除料连接件96、除料安装板97和除料夹持块98。具体的,在本实施例中,第一除料基体91设置于安装架体6上,第一除料基体91和第二除料基体92之间形成除料通道,且除料通道的结构与运输通道44结构相同,从而使得半导体零件1在被运输至第一除料基体91上时,被推入除料通道内,且在高压气体的作用沿除料通道运动。

79.除料固定板93设置于除料通道的另一侧,除料固定板93通过螺栓固定连接于安装架体6上,除料电机94通过螺栓固定连接于除料固定板93,除料电机94的输出端丝杠连接于除料输出杆95,除料输出杆95连接于除料连接件96,除料连接件96通过螺栓连接于除料安装板97,除料夹持块98设置于除料安装板97上,且除料夹持块98上设置有用于存放不良半导体零件1的料管71。

80.本实施例的实施原理;一种高压低压镭射外观编带一体机,包括安装架体6、上料机构7、检测装置8和除料机构9,半导体零件1从上料机构7,运输至检测装置8上,在检测装置8上能够进行多次检测,且在检测过程中,进行多次纠偏和定位,从而提高半导体零件1检测的精准度。

81.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1