一种多级犁式卸料系统的制作方法

1.本实用新型涉及卸料设备技术领域,特别是指一种多级犁式卸料系统。

背景技术:

2.在矿山、电厂、煤场和码头等行业中,广泛使用带式输送机对散状物料进行传送。而在带式输送机上通常配套有犁式卸料器,对带式输送机上的散状物料进行卸料。

3.常规的犁式卸料器采用完全闭合结构的犁刀,当需要卸料时,犁刀由抬起状态放下与带式输送机的皮带表面接触,物料流经过犁刀时,被完全阻断,并分割成左右两部分,使得物料流分别向皮带的两侧边缘移动,从而将物料全部向两侧卸入料仓内,单台犁式卸料器实现100%卸料。当带式输送机的出力较大时,如应用在储能项目中,卸料出力需要达到12000-15000t/h,而目前常规的犁式卸料器的出力在4000t/h左右,依靠现有的制造水平和制造工艺尚且不能满足如此大的出力要求。

技术实现要素:

4.本实用新型的目的在于提供一种多级犁式卸料系统,实现分级、多次卸料,以满足大出力项目的使用需求。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种多级犁式卸料系统,包括带式输送机的皮带,沿所述皮带的输送方向依次设置的若干台犁式卸料装置,以及对应设置在犁式卸料装置侧边的卸料机构;所述犁式卸料装置具有用于向所述皮带两侧犁料的两把犁刀,所述犁刀的卸料端衔接至所述卸料机构,且两把犁刀的进料端之间形成具有一定开度的开口;所述犁式卸料装置的开口开度沿所述皮带的输送方向呈减小趋势。

7.所述犁式卸料装置以3台为1组分为若干组,3台犁式卸料装置的开口开度沿皮带的输送方向依次为20度、12度和0度。

8.所述犁式卸料装置等间距地设置在所述皮带上。

9.所述犁式卸料装置还包括架设在所述皮带上方的第一支架,以及电动推杆、推拉杆和第二支架;所述电动推杆的一端安装在所述第一支架上,其另一端与所述推拉杆的一端枢接配合;所述推拉杆的另一端与所述第二支架的中部枢接配合;两把犁刀对称设置在所述第二支架的两侧,所述犁刀的内侧面与所述第二支架固定连接,且所述犁刀的卸料端枢接配合在所述第一支架上。

10.所述犁刀与所述第二支架通过焊接连接成一个整体。

11.所述支撑杆的下端枢接配合在所述第一支架上,其上端与所述电动推杆的另一端、推拉杆的一端同时枢接配合,且所述电动推杆的另一端与所述第一支架枢接配合。

12.所述卸料机构为设置在所述皮带侧边的料斗、料仓或卸料车。

13.采用上述技术方案后,本实用新型通过在皮带上设置若干台犁式卸料装置,且犁式卸料装置具有不同开度的开口,使得物料在经过前端的犁式卸料装置时实现部分卸料、

部分通过,直至最后端犁式卸料装置时完成全部卸料,从而实现了多点均衡卸料,可以提高料场的容积率;在物料的多点、分级卸料过程中,可以减少对单一犁式卸料装置的冲击力,保证整个输送系统能够长久、有效地运行,以满足大出力项目的使用需求。

附图说明

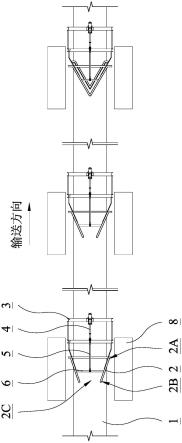

14.图1为本实用新型具体实施例的结构示意图;

15.图2为本实用新型具体实施例犁式卸料器的侧视图;

16.附图标号说明:

[0017]1‑‑‑‑

皮带;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2‑‑‑‑

犁刀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2a

‑‑‑

卸料端;

[0018]

2b

‑‑‑

进料端;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2c

‑‑‑

开口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑‑‑‑

第一支架;

[0019]4‑‑‑‑

电动推杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑‑‑‑

推拉杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑‑‑‑

第二支架;

[0020]7‑‑‑‑

支撑杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8‑‑‑‑

料斗。

具体实施方式

[0021]

为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

[0022]

本实用新型为一种多级犁式卸料系统,包括带式输送机的皮带1,沿皮带1的输送方向依次设置的若干台犁式卸料装置,以及对应设置在犁式卸料装置侧边的卸料机构;

[0023]

犁式卸料装置具有用于向皮带1两侧犁料的两把犁刀2,犁刀2的卸料端2a衔接至卸料机构,且两把犁刀2的进料端2b之间形成具有一定开度的开口2c;

[0024]

犁式卸料装置的开口2c开度沿皮带1的输送方向呈减小趋势。

[0025]

参考图1和图2所示,示出了本实用新型的具体实施例。

[0026]

本实用新型中,将布置在皮带1上的多台犁式卸料装置分成若干组、每组若干台(一般2台以上,以3-5台为宜),运行时每组数台同时投运,实现多点均衡卸料。同组的犁式卸料装置的开口2c开度保持沿皮带1的输送方向呈减小趋势,其具体数值可按照多点均分的原则,并根据皮带1的相关参数(如宽度)、输送量、犁式卸料装置的数量进行模拟计算。

[0027]

此外,犁式卸料装置的台数、间距的设计需综合考虑容积、长度、堆料高度、犁式卸料装置本身的长度等因素进行优化模拟。如模拟数据:当堆料高度11米以上、间距9米以下时,料场可以达到最大的容积率,按料场容积4万立方米,料场长度约200米,设计20台犁式卸料装置,分6组运行。

[0028]

以3台犁式卸料装置为1组为例,具体参见图1,3台犁式卸料装置自左向右开度依次为20度、12度、0度(也即开口2c关闭),则3台犁式卸料装置的卸料量各约1/3。

[0029]

上述犁式卸料装置等间距地设置在皮带1上,以实现皮带1沿线的均匀卸料。

[0030]

上述犁式卸料装置除了上述的两把犁刀2外,还包括架设在皮带1上方的第一支架3,以及电动推杆4、推拉杆5和第二支架6;电动推杆4的一端安装在第一支架3上,其另一端与推拉杆5的一端枢接配合;推拉杆5的另一端与第二支架6的中部枢接配合;两把犁刀2对称设置在第二支架6的两侧,犁刀2的内侧面与第二支架6固定连接,且犁刀2的卸料端2a枢接配合在第一支架3上。此处,犁刀2的内侧面指不与物料接触的侧面。犁刀2与第二支架6形成一个整体,推拉杆5拉起时一起离开皮带1的表面以退出运行,推拉杆5放下时犁刀2与皮

带1的表面接触以投入运行、卸料至两侧。本实施例中,犁刀2与第二支架6通过焊接连接成一个整体,以保证整体具有足够的强度能够对抗物料流的冲击力。

[0031]

同时,上述犁式卸料装置还包括支撑杆7;支撑杆7的下端枢接配合在第一支架3上,其上端与电动推杆4的另一端、推拉杆5的一端同时枢接配合,且电动推杆4的另一端与第一支架3枢接配合。则在支撑杆7的作用下,可以更加顺畅地调整推拉杆5的位置:当推拉杆5被拉起时,推拉杆5带起第二支架6,也即带起犁刀2,以便物料通过;当推拉杆5被放下时,第二支架6、犁刀2一同落下以使犁刀2与皮带1接触,实现犁料。

[0032]

上述电动推杆4采用工业电动推杆,以满足使用强度的需求,在犁刀2被物料冲击的过程中能够保持结构稳定性。

[0033]

上述卸料机构为设置在皮带1侧边的料斗8、料仓或卸料车,还可以是其他用来转运物料的设备或机构。

[0034]

通过上述方案,本实用新型通过在皮带1上设置若干台犁式卸料装置,且犁式卸料装置具有不同开度的开口2c,使得物料在经过前端的犁式卸料装置时实现部分卸料、部分通过,直至最后端犁式卸料装置时完成全部卸料,从而实现了多点均衡卸料,可以提高料场的容积率;在物料的多点、分级卸料过程中,可以减少对单一犁式卸料装置的冲击力,保证整个输送系统能够长久、有效地运行,以满足大出力项目的使用需求。

[0035]

上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1