一种用于轮胎输送可自动对中的输送线体的制作方法

1.本实用新型涉及轮胎输送线技术领域,具体领域为一种用于轮胎输送可自动对中的输送线体。

背景技术:

2.轮胎对中装置是一种在轮胎生产线上将轮胎位置规制到生产线轴向中线位置的一种装置。在轮胎输送线中经常需要对线上的轮胎进行对中定位,因为输送线上的轮胎每次过来的位置都是不一致的,每个轮胎进入堆垛装置时,位置都有较大差别的,假如没有对轮胎进行对中定位,就会造成堆垛起来的轮胎出现倾斜的情况,特别是轮胎堆垛较高的时候,就会出现堆垛的轮胎倾倒,所以轮胎堆垛前也必须对轮胎进行对中定位,使堆垛前每个轮胎的位置都是一致的。

3.现有技术的轮胎对中动作,多在线体两侧上方各加装一个拨胎装置,即拨胎装置进行一个导向,需要对线体运行进行控制,成本过高且送胎位置不准确。

技术实现要素:

4.本实用新型的目的在于提供一种用于轮胎输送可自动对中的输送线体,无需单独控制,节约了成本对中效果更好。

5.为实现上述目的,本实用新型采用的技术方案是:一种用于轮胎输送可自动对中的输送线体,包括纵梁、第一鳞片式安装板、第二鳞片式安装板、横梁和无动力辊筒,其中所述纵梁有两个,两个所述纵梁的内侧分别安装所述第一鳞片式安装板,所述第二鳞片式安装板安装在两个所述纵梁之间,两个所述纵梁与所述第二鳞片式安装板平行,且所述第二鳞片式安装板与两个所述纵梁的间距相同,所述横梁有若干个,且所述横梁的两端分别与两个所述纵梁连接,所述横梁的顶面中部与所述第二鳞片式安装板的底部连接以支撑所述第一鳞片式安装板;所述无动力辊筒有若干个,且所述无动力辊筒的第一端与所述第一鳞片式安装板可转动连接,所述无动力辊筒的第二端与所述第二鳞片式安装板可转动连接;在所述轮胎的输送方向上,所述无动力辊筒第一端位于所述无动力辊筒第二端的前方,所述无动力辊筒与所述轮胎的输送方向形成第一夹角,且所述第一夹角为锐角;所述无动力辊筒的第一端与水平地面之间的距离大于无动力辊筒第二端与水平地面之间的距离,所述无动力辊筒与水平地面形成第二夹角,且所述第二夹角为锐角。

6.优选的,所述无动力辊筒与所述轮胎的输送方向形成的所述第一夹角为60-80

°

。

7.优选的,所述无动力辊筒与水平地面形成的所述第二夹角为10-30

°

。

8.优选的,两个所述纵梁之间设有若干第一水平辊筒,在所述轮胎输送方向上,所述第一水平辊筒位于所述无动力辊筒的后方,所述第一水平辊筒的两个端部分别与两个所述纵梁可转动连接,所述第一水平辊筒与所述轮胎的输送方向垂直,且与水平地面平行。

9.优选的,两个所述纵梁之间设有若干第二水平辊筒,在所述轮胎输送方向上,所述第二水平辊筒位于所述无动力辊筒的前方,所述第二水平辊筒的两个端部分别与两个所述

纵梁可转动连接,所述第二水平辊筒与所述轮胎的输送方向垂直,且与水平地面平行。

10.使用本实用新型的有益效果是:

11.本实用新型设有若干无动力辊筒,无动力辊筒与轮胎的行进方向存在第一夹角、无动力辊筒与水平地面存在第二夹角;需要对中的轮胎滚到无动力辊筒上后会在重力的作用下滚向中心位置完成对中动作,对中效果好。本实用新型结构紧凑,无需单独控制,节约了成本而且方便维护。

附图说明

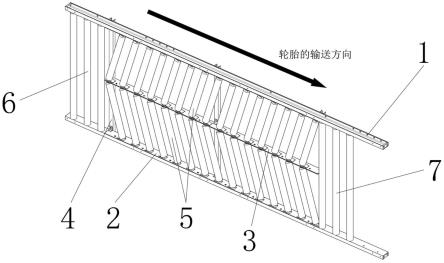

12.图1为本实用新型一个角度的轴测图;

13.图2为本实用新型另一个角度的轴测图;

14.图3为本实用新型的顶视图。

15.附图标记包括:

16.1-纵梁、2-第一鳞片式安装板、3-第二鳞片式安装板、4-横梁、5-无动力辊筒、6-第一水平辊筒、7-第二水平辊筒。

具体实施方式

17.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

18.请参阅图1-3,本实用新型提供一种技术方案:一种用于轮胎输送可自动对中的输送线体,包括纵梁1、第一鳞片式安装板2、第二鳞片式安装板3、横梁4和无动力辊筒5,其中纵梁1有两个,两个纵梁1的内侧分别安装第一鳞片式安装板2,第二鳞片式安装板3安装在两个纵梁1之间,两个纵梁1与第二鳞片式安装板3平行,且第二鳞片式安装板3与两个纵梁1的间距相同,横梁4有若干个,且横梁4的两端分别与两个纵梁1连接,横梁4的顶面中部与第二鳞片式安装板3的底部连接以支撑第一鳞片式安装板2;无动力辊筒5有若干个,且无动力辊筒5的第一端与第一鳞片式安装板2可转动连接,无动力辊筒5的第二端与第二鳞片式安装板3可转动连接;在轮胎的输送方向上,无动力辊筒5第一端位于无动力辊筒5第二端的前方,无动力辊筒5与轮胎的输送方向形成第一夹角,且第一夹角为锐角;无动力辊筒5的第一端与水平地面之间的距离大于无动力辊筒5第二端与水平地面之间的距离,无动力辊筒5与水平地面形成第二夹角,且第二夹角为锐角。

19.本实用新型在使用时,需要对中的轮胎滚到若干无动力辊筒5上,无动力辊筒5与轮胎的输送方向存在第一夹角、无动力辊筒5与水平地面存在第二夹角,不论轮胎以何种姿态滚上无动力辊筒5,轮胎都会在重力的作用以及无动力辊筒5的限制下滚向中心位置完成对中动作,不需要单独控制。无动力辊筒5可绕自身辊筒轴旋转,而且结构紧凑,轮胎在无动力辊筒5上能够平稳的滚动。

20.具体而言,无动力辊筒5与轮胎的输送方向形成的第一夹角为60-80

°

。

21.具体而言,无动力辊筒5与水平地面形成的第二夹角为10-30

°

。

22.具体而言,两个纵梁1之间设有若干第一水平辊筒6,在轮胎输送方向上,第一水平辊筒6位于无动力辊筒5的后方,第一水平辊筒6的两个端部分别与两个纵梁1可转动连接,

第一水平辊筒6与轮胎的输送方向垂直,且与水平地面平行。若干第一水平辊筒6设置在轮胎进入的位置,可以使需要对中的轮胎平稳的滚向无动力辊筒5,从而顺利完成对中动作。

23.具体而言,两个纵梁1之间设有若干第二水平辊筒7,在轮胎输送方向上,第二水平辊筒7位于无动力辊筒5的前方,第二水平辊筒7的两个端部分别与两个纵梁1可转动连接,第二水平辊筒7与轮胎的输送方向垂直,且与水平地面平行。若干第二水平辊筒7设置在轮胎滚出的位置,可以使已经完成对中动作的轮胎平稳从无动力辊筒5上滚出去,从而顺利的进行后续操作。

24.工作原理:若干第一水平辊筒6设置在轮胎进入的位置,可以使需要对中的轮胎平稳的滚向无动力辊筒5;需要对中的轮胎滚到若干无动力辊筒5上,无动力辊筒5与轮胎的输送方向存在第一夹角、无动力辊筒5与水平地面存在第二夹角,不论轮胎以何种姿态滚上无动力辊筒5,轮胎都会在重力的作用以及无动力辊筒5的限制下滚向中心位置完成对中动作;若干第二水平辊筒7设置在轮胎滚出的位置,可以使已经完成对中动作的轮胎平稳从无动力辊筒5上滚出去,从而顺利的进行后续操作。

25.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1