除尘组件以及集装箱拆箱装置的制作方法

1.本实用新型涉及一种除尘组件以及集装箱拆箱装置,属于集装箱卸载以及铁路系统技术领域。

背景技术:

2.在粉料的集装箱铁路运输中,集装箱拆箱(卸料)是货物集散的一个重要环节。现有的集装箱拆箱系统基本上都是开放设置,例如中国专利文献cn203359554u公开的一种氧化铝粉矩形集装箱卸料输送装置,该装置中在可倾式集装箱卸料平台的下侧端底部设置缓流料卸料仓,在缓流料卸料仓的下端部设置有输送装置;在进行卸料时,先用起重吊装机械将集装箱放置在倾式集装箱卸料平台上进行卸料,并经过粉缓流卸料仓和输送装置将粉料输送到储料仓中。而这种开放设置的拆箱装置,首先,粉料卸料时的扬尘会造成作业区域的污染,需要使用其他辅助手段来消除粉尘,例如喷雾除尘,但效果并不理想。

技术实现要素:

3.因此,本实用新型的目的在于提供一种在集装箱卸料时能够有效除尘的集装箱拆箱装置的除尘组件以及集装箱拆箱装置。

4.为了实现上述目的,本实用新型的一种除尘组件,其特征在于:多个布袋除尘器、除尘风机以及连接于除尘风机与布袋除尘器之间的除尘管路;多个布袋除尘器围起的区域形成卸料仓,在所述卸料仓的一侧形成开放式的卸料口,集装箱能够通过卸料口向卸料仓内倾倒粉料;每个所述布袋除尘器设置有吸风门,多个所述吸风门分布在所述卸料仓的周围。

5.所述除尘管路包括净风管以及排风管,所述净风管连接于所述布袋除尘器以及除尘风机的进风端,所述排风管连接于除尘风机的出风端;在所述排风管上设置有至少一个消音器。

6.所述净风管包括净风主管以及多个净风支管,所述净风支管连接于布袋除尘器;在所述净风支管上设置有流量控制阀。

7.所述除尘组件还包括污风管,污风管连通于多个所述布袋除尘器;在所述污风管与每个布袋除尘器的连接端设置有流量控制阀。

8.在所述排风管上还设置有水除尘器。

9.所述布袋除尘器设置有落灰管,所述落灰管连通至卸料仓内用于将布袋除尘器过滤的粉尘导回至卸料仓内。

10.本实用新型还提供一种集装箱拆箱装置,包括底座、螺旋输送机以及如前所述的除尘组件,所述底座包括用于承接粉料的灰斗,卸料仓设置于底座上;所述灰斗具有凹陷部,所述粉料被倾倒至灰斗上后能够流动至所述凹陷部;所述螺旋输送机包括输送管以及位于输送管内部的螺旋绞龙,所述输送管插入至所述凹陷部内。

11.所述卸料仓为一个或多个。

12.所述凹陷部位于所述卸料仓的内侧,所述螺旋输送机插入至所述卸料仓内并使其下端延伸至所述凹陷部内。

13.所述凹陷部位于所述卸料仓的外侧。

14.所述卸料口位于卸料仓的前侧,所述螺旋输送机的输送管位于卸料仓的左侧、右侧或者后侧。

15.所述集装箱拆箱装置还包括框架,所述布袋除尘器设置于所述框架上。

16.在所述框架顶部设置有安装板,所述螺旋输送机竖直安装在所述安装板上。

17.所述灰斗具有能够将粉料向凹陷部疏导的倾斜底板。

18.所述底座下部还设置有移动轮组或履带车。

19.所述集装箱拆箱装置设置于基坑内。

20.采用上述技术方案,本实用新型的除尘组件,在布袋除尘器围成的卸料仓中进行卸料,多个吸风门在卸料仓的周围进行多角度、多方位吸风,有效防止扬起的粉尘在卸料口溢出,能够达到理想的除尘效果;此外,集装箱拆箱装置还设置有螺旋输送机,在卸料的同时还能够对粉料进行提升并向外输送至后续工位进行分装,极大提高了粉料的集装箱转运的效率。

附图说明

21.图1为集装箱拆箱装置的实施例一的结构示意图。

22.图2为实施例一中框架的结构示意图。

23.图3为实施例一中底座的结构示意图。

24.图4为集装箱拆箱装置的实施例二的结构示意图。

25.图5为实施例二中底座的结构示意图。

26.图6为实施例二中灰斗的结构示意图。

27.图7为集装箱拆箱装置的实施例三的结构示意图。

28.图8为集装箱拆箱装置的实施例四的结构示意图。

29.图9为集装箱拆箱装置的实施例五的结构示意图。

30.图10为集装箱拆箱装置的实施例六的结构示意图。

31.图11为图10的另一角度示意图。

32.图12为集装箱拆箱装置的实施例七的结构示意图。

33.图13为图12的另一角度示意图。

34.图14为实施例七中框架的结构示意图。

35.图15为实施例七中底座的结构示意图。

36.图16为实施例七中灰斗的结构示意图。

37.图17为集装箱拆箱装置的实施例八的结构示意图。

38.图18为图17的另一角度示意图。

39.图19为集装箱拆箱装置的实施例九的结构示意图。

40.图20为图19的另一角度示意图。

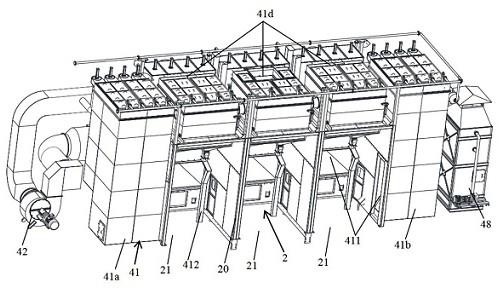

41.图21为集装箱拆箱装置的实施例十的结构示意图。

42.图22为实施例十中灰斗的结构示意图。

43.图23为集装箱拆箱装置的实施例十一的结构示意图。

44.图24为实施例十一中框架的结构示意图。

45.图25为实施例十一中底座的结构示意图。

46.图26为实施例十一中后侧布袋除尘器的结构示意图。

47.图27为集装箱拆箱装置的实施例十二的结构示意图。

48.图28为图27的另一角度示意图。

49.图29为集装箱拆箱装置的实施例十三的结构示意图。

50.图30为图29的另一角度示意图。

51.图31为除尘组件的一种实施方式的结构示意图。

52.图32为图31的另一角度示意图。

53.图33为除尘组件的另一种实施方式的结构示意图。

54.图34为图33的另一角度示意图。

具体实施方式

55.以下通过附图和具体实施方式对本实用新型作进一步的详细说明。

56.如图所示,本实用新型提供的集装箱拆箱装置,包括底座1、框架8、除尘组件4、卸料仓2以及螺旋输送机5。除尘组件4设置于底座1上。

57.所述除尘组件4包括多个布袋除尘器41,多个所述布袋除尘器41包括左侧布袋除尘器41a、右侧布袋除尘器41b、后侧布袋除尘器41c以及顶部布袋除尘器41d,分别安装于框架8上,多个布袋除尘器41围起的区域形成所述卸料仓2。

58.在卸料仓2的一侧形成开放式的卸料口21,所述底座1包括用于承接粉料的灰斗 11,集装箱能够通过卸料口21向灰斗11内倾倒粉料。在卸料仓2的周围设置多个吸风门411,所述布袋除尘器41连通于所述吸风门411,用于多角度、多方位对卸料仓 2内的扬尘进行抽吸以及过滤,基本上能够在集装箱卸料过程中达到完全除尘的效果,有效避免了扬尘外溢。

59.所述灰斗11具有凹陷部110,所述粉料被倾倒至灰斗11上后能够流动至所述凹陷部110;在所述框架8顶部设置有安装板81,所述螺旋输送机5竖直安装在所述安装板81上;所述螺旋输送机5包括驱动电机51、输送管52以及位于输送管52内部的螺旋绞龙(图中未示出),所述输送管52插入至所述凹陷部110内,所述驱动电机 51用于驱动螺旋绞龙转动。

60.如图1-8所示,在本实用新型的实施例一至实施例四中,所述卸料仓2为一个。所述卸料仓2也可以为多个,例如图9-20所示,在本实用新型的实施例五至实施例九中,所述卸料仓2为两个,如图20-30所示,在本实用新型的实施例十至实施例十三中,所述卸料仓2为三个。当然,所述卸料仓2也可以为更多,此处不做赘述。

61.每个卸料仓2均设置有卸料口21,当卸料仓2为多个时,多个卸料口21均位于卸料仓2的前侧。卸料时集装箱能够被运送至不同的卸料口21进行卸料,也可以在多个卸料口21同时卸料。被倾倒的粉料落在灰斗11上,并沿着灰斗11的倾斜底板流动至凹陷部110内,卸料的同时能够通过螺旋输送机5向外输送粉料至后续分装工位进行分装,或者直接输送至轮船进行装载。

62.当卸料仓2为多个时,相邻的卸料仓2之间可以通过隔板20进行间隔,如图12 所示,该结构中,无法在隔板20上设置吸风门411。因此,如图9所示,在另一种实施方式中,相

邻的卸料仓2之间具有箱体20a,在箱体20a内可以布置管道连接在吸风门411与布袋除尘器41之间,从而使每个卸料仓2的左右两侧均能够布置吸风门 411。

63.所述凹陷部110可以位于所述卸料仓2的内侧,以实施例一为例,如图1-3所示,所述螺旋输送机5插入至所述卸料仓2内并使其下端延伸至所述凹陷部110内。实施例五(参见图9所示)以及实施例十(参见图21、22所示)中的集装箱拆箱装置,也同样采用了凹陷部110位于所述卸料仓2内侧的结构。

64.在其他实施方式中,所述凹陷部110也位于所述卸料仓2的外侧,从而使螺旋输送机5并不插入至卸料仓2内,而是设置在卸料仓2的外侧直接插入至凹陷部110内,从而能够较为方便地对集装箱拆箱装置进行装配,螺旋输送机5能够独立于布袋除尘器41单独安装,在需要维护时可以直接在卸料仓2外部操作。如图4-6所示,在实施例二中,作为较优选的方式,所述凹陷部110位于卸料仓2的后侧,从而使所述螺旋输送机5的输送管52也位于卸料仓2的后侧并竖直向下插入至凹陷部110,当向卸料仓2内倾倒粉料时,粉料在惯性的作用下更易于向后侧流动,从而更容易进入位于后侧的凹陷部110。除此之外,在实施例六(参见图10、11所示)、实施例七(参见图 12-16所示)、实施例十一(参见图23-25所示),也同样采用了凹陷部110位于所述卸料仓2后侧的结构。同时,所述框架8的顶部设置有用于支撑螺旋输送机5的支撑部 82,输送管52穿过支撑部82向下延伸,驱动电机51位于支撑部上方。

65.此外,在实施例三(如图7所示)、实施例九(如图19、20所示)、实施例十三(如图29、30所示),采用了凹陷部110位于所述卸料仓2右侧的结构;在实施例四(如图8所示)、实施例八(如图17、18所示)、实施例十二(如图27、28所示),采用了凹陷部110位于所述卸料仓2左侧的结构。

66.所述布袋除尘器41设置有落灰管412,所述落灰管412连通至卸料仓2内用于将布袋除尘器41过滤的粉尘导回至卸料仓2内。

67.为了提高集装箱拆箱装置的整体灵活性,在所述底座下方还可以设置移动轮组6 (如图1所示),当集装箱拆箱装置为多仓结构时,整体结构较重,可以在底座下方设置履带车7(如图10所示)驱动集装箱拆箱装置移动,履带车7的称重能力较强,同时还自带驱动,履带车7可分离地安装在框架8底部,移动完毕后可以驶离。除此之外,也可以在地面挖掘基坑,将集装箱拆箱装置部分设置于基坑内。

68.如图31、32所示,所述除尘组件还包括除尘风机42以及连接于除尘风机42与布袋除尘器41之间的除尘管路。每个所述布袋除尘器41设置有吸风门411,多个所述吸风门411分布在所述卸料仓2的周围。

69.所述除尘管路包括净风管43以及排风管44,所述净风管43连接于所述布袋除尘器41以及除尘风机42的进风端,所述排风管44连接于除尘风机42的出风端,在所述排风管44上设置有多个消音器45。由于卸料仓2由多个布袋除尘器41围成,因此布袋除尘器41一方面用于进行除尘,另一方面能够隔离粉料撞击产生的噪音,同时在排风管44上根据实际需要设置多个消音器45,能够有效降低风噪。

70.所述净风管43包括净风主管431以及多个净风支管432,所述净风支管432连接于布袋除尘器41;在所述净风支管432上设置有流量控制阀。此外,所述除尘组件4 还包括污风管46,污风管46连通于多个所述布袋除尘器41,在所述污风管46与每个布袋除尘器41的连接端也同样设置有流量控制阀。当需要调节某一布袋除尘器41的流量时,通过调节连接

至该布袋除尘器41的净风支管432以及污风管46连接端上的流量控制阀进行控制,该布袋除尘器41进行全流量除尘时,将净风支管432上的流量控制阀的开度全部开启,同时将污风管46连接端上的流量控制阀关闭;当将该布袋除尘器41净风支管432上的流量控制阀关闭时,则该布袋除尘器41停止作业,可以适当调节污风管46连接端的流量控制阀,使该布袋除尘器41的吸风门411继续进行吸风,吸入的污风则通过污风管46进入其他布袋除尘器41进行净化。

71.在所述排风管44上还设置有水除尘器48,用于对即将排放至大气中的净风进行除尘。

72.在本实用新型的一种实施方式中,所述卸料口21为三个,三个所述卸料口21设置于卸料仓2的同一侧,能够允许三个集装箱同时进行卸料。

73.当然,所述卸料口21也可以为一个、两个或者更多。例如图33、34所示,在另一种实施方式中,所述卸料口21为两个。

74.显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1