一种再生包芯纱卷的制作方法

1.本实用新型涉及纺织技术领域,具体为一种再生包芯纱卷。

背景技术:

2.再生包芯纱是指利用某些在纺纱、织布、服装加工生产过程中产生的边角料或废丝为原料,经再加工所制得的纤维材料,以此生产出的纱线,通过绕线卷筒进行收卷,便于后期织布处理。该纤维的性质或结构与天然纤维或化学纤维相同。通过回收,既实现了纤维资源的再利用,同时也赋予了纺织废料的资源化内涵,这一独具特色的循环经济发展模式,对提高纺织废弃物的回收和综合利用,因地制宜发展特色产业,有效破解资源环境制约具有积极意义。

3.现有的绕线卷筒在实际使用中存在着一些不足,由于在缠绕收卷前,需要对线头固定,避免线头活动影响收卷效率,传统固定方式通常采用打结或胶粘,稳定性较差或实用性较弱,因此我们提出一种再生包芯纱卷。

技术实现要素:

4.本实用新型旨在解决现有技术或相关技术中存在的技术问题之一。

5.为此,本实用新型所采用的技术方案为:一种再生包芯纱卷,包括绕线卷筒主体,所述绕线卷筒主体的外表面缠绕有包芯纱线,所述绕线卷筒主体的外表面安装有线头固定板,所述线头固定板的下端外表面焊接有上齿牙板,所述线头固定板的下端绕线卷筒主体的外表面开设有线头凹槽,所述线头凹槽的内表面焊接有下齿牙板,所述绕线卷筒主体的两侧设置有尾端固定环。

6.本实用新型在一较佳示例中可以进一步配置为:所述线头凹槽的左端形状为四分之一圆形,所述线头凹槽的深度、长度及宽度均与线头固定板的高度、长度及宽度相一致,所述下齿牙板的宽度及长度均与线头凹槽的宽度及长度相一致,所述下齿牙板的高度为线头凹槽深度的四分之一。

7.通过采用上述技术方案,线头可从线头凹槽左端滑入线头凹槽内。

8.本实用新型在一较佳示例中可以进一步配置为:所述线头固定板的形状为矩形,所述线头固定板与绕线卷筒主体之间为通过螺栓实现连接,所述上齿牙板的宽度及长度均与线头固定板的宽度及长度相一致,所述上齿牙板的高度为线头固定板高度的四分之一。

9.通过采用上述技术方案,在上齿牙板和下齿牙板的相互咬合下,实现对线头的固定。

10.本实用新型在一较佳示例中可以进一步配置为:所述尾端固定环的形状为圆环形,所述尾端固定环对称分布于绕线卷筒的两端,所述尾端固定环与绕线卷筒主体之间为固定连接,所述尾端固定环的两侧开设有尾端插槽,所述尾端插槽的内部安装有挤压板。

11.通过采用上述技术方案,缠绕完后的包芯纱线尾端滑入尾端插槽内实现固定。

12.本实用新型在一较佳示例中可以进一步配置为:所述尾端插槽对称分布于尾端固

定环的左右两侧,所述尾端插槽的上端内侧及挤压板的上端外侧的形状均为四分之一圆形,所述挤压板的形状为矩形,所述挤压板的高度及宽度与尾端插槽的高度及宽度相一致。

13.通过采用上述技术方案,尾端可从尾端齿槽上端滑入尾端齿槽与挤压板之间的缝隙内。

14.本实用新型在一较佳示例中可以进一步配置为:所述尾端插槽的右侧内表面焊接有支撑柱,所述支撑柱对称分布于尾端插槽的右侧内表面上下两端,所述支撑柱与挤压板之间活动套接有弹簧,所述支撑柱较细部分的直径与弹簧的内径相一致。

15.通过采用上述技术方案,挤压板在弹簧的弹力作用下,挤压包芯纱线尾端,实现对尾端的固定。

16.通过采用上述技术方案,本实用新型所取得的有益效果为:

17.1.本实用新型中,在缠绕包芯纱线前,可直接将再生包芯纱线线头从线头凹槽左端滑入线头固定板下,在线头固定板下表面上齿牙板及线头凹槽上表面的下齿牙板的相互咬合下,实现对线头的固定。

18.2.本实用新型中,在缠绕完包芯纱线后,可直接将包芯纱线尾端滑入尾端齿槽内,在弹簧的弹力作用下,挤压板实现对包芯纱线尾端的固定。

附图说明

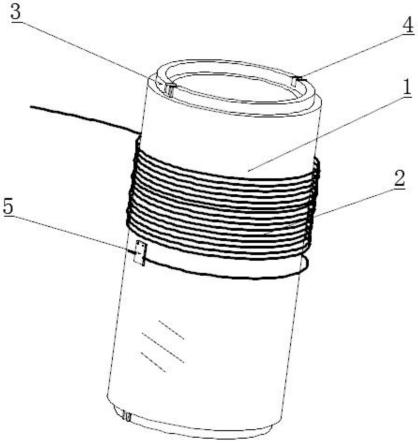

19.图1为本实用新型一个实施例的整体结构示意图;

20.图2为本实用新型一个实施例的局部放大图;

21.图3为本实用新型一个实施例的线头挤压板的剖视图;

22.图4为本实用新型一个实施例的尾端插槽的剖视图。

23.附图标记:

24.1、绕线卷筒主体;2、包芯纱线;3、尾端固定环;4、尾端插槽;41、挤压板;42、支撑柱;43、弹簧;5、线头固定板;51、上齿牙板;6、线头凹槽;61、下齿牙板。

具体实施方式

25.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。需要说明的是,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

26.该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。

27.下面结合附图描述本实用新型的一些实施例提供的一种再生包芯纱卷。

28.实施例一:

29.结合图1-3所示,本实用新型提供的一种再生包芯纱卷,包括绕线卷筒主体1,绕线卷筒主体1的外表面缠绕有包芯纱线2,绕线卷筒主体1的外表面安装有线头固定板5,线头固定板5的下端外表面焊接有上齿牙板51,线头固定板5的下端绕线卷筒主体1的外表面开设有线头凹槽6,线头凹槽6的内表面焊接有下齿牙板61,绕线卷筒主体1的两侧设置有尾端固定环3。

30.进一步的,线头凹槽6的左端形状为四分之一圆形,线头凹槽6的深度、长度及宽度均与线头固定板5的高度、长度及宽度相一致,下齿牙板61的宽度及长度均与线头凹槽6的

宽度及长度相一致,下齿牙板61的高度为线头凹槽6深度的四分之一。

31.具体的,线头可从线头凹槽6左端圆形内壁滑入线头凹槽6与线头固定板5的间隙中,在滑动时,线头固定板5会轻微上抬,线头固定板5会产生向下的回弹力。

32.进一步的,线头固定板5的形状为矩形,线头固定板5与绕线卷筒主体1之间为通过螺栓实现连接,上齿牙板51的宽度及长度均与线头固定板5的宽度及长度相一致,上齿牙板51的高度为线头固定板5高度的四分之一。

33.具体的,线头固定板5在向下回复挤压包芯纱线2线头时,线头固定板5下表面的上齿牙板51和线头凹槽6的上表面下齿牙板61的都将对包芯纱线2线头咬合,实现对包芯纱线2头的固定。

34.实施例二:

35.结合图4所示,在实施例一的基础上,进一步的,尾端固定环3的形状为圆环形,尾端固定环3对称分布于绕线卷筒的两端,尾端固定环3与绕线卷筒主体1之间为固定连接,尾端固定环3的两侧开设有尾端插槽4,尾端插槽4的内部安装有挤压板41。

36.具体的,在缠绕完包芯纱线2后,将包芯纱线2尾端从尾端插槽4、挤压板41的圆形凹槽滑入尾端插槽4及挤压板41的缝隙内,在滑入时,挤压板41会轻微向外活动。

37.进一步的,尾端插槽4对称分布于尾端固定环3的左右两侧,尾端插槽4的上端内侧及挤压板41的上端外侧的形状均为四分之一圆形,挤压板41的形状为矩形,挤压板41的高度及宽度与尾端插槽4的高度及宽度相一致,尾端插槽4的右侧内表面焊接有支撑柱42,支撑柱42对称分布于尾端插槽4的右侧内表面上下两端,支撑柱42与挤压板41之间活动套接有弹簧43,支撑柱42较细部分的直径与弹簧43的内径相一致。

38.具体的,挤压板41在右侧弹簧43的回复弹力作用下向左复位,从而挤压板41挤压包芯纱线2尾端,实现对包芯纱线2尾端的固定。

39.本实用新型的工作原理及使用流程: 在缠绕包芯纱线2前,将包芯纱线2线头贴着绕线卷筒主体1表面滑动,从线头凹槽6左端的圆形凹槽滑进线头固定板5与线头凹槽6之间的间隙中,当滑入时,线头固定板5会轻微向上抬升,并因此产生向下的回弹力,线头固定板5下表面的上齿牙板51与线头凹槽6上表面的下齿牙板61对将咬合包芯纱线2线头,从而实现对包芯纱线2线头的固定,即可进行缠绕包芯纱线2的工序,在完成缠绕后,将包芯纱线2尾端从尾端插槽4、挤压板41的圆形凹槽滑入尾端插槽4及挤压板41的缝隙内,当包芯纱线2尾端在滑动时,挤压板41会向右侧移动,推动右侧的弹簧43,因此弹簧43产生向左的回复力,挤压板41挤压包芯纱线2尾端,从而实现对包芯纱线2的固定,当需要使用包芯纱线2时,直接向上拉动包芯纱线2尾端,即可将包芯纱线2尾端拉出。

40.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解,在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1