紧固件自动上料装置的制作方法

1.本实用新型属于机械技术领域,涉及一种紧固件,特别是一种紧固件自动上料装置。

背景技术:

2.紧固件在市场上也称为标准件,是将两个或两个以上的零件或构件紧固连接成为一件整体时所采用的一类机械零件的总称。它的特点是品种规格繁多,性能用途各异,而且标准化、系列化、通用化的程度极高。紧固件是应用最广泛的机械基础件,需求量很大。

3.目前随着工业化的不断发展,需要提高生产效率。传统的工艺是手工逐个安放,这种工艺生产效率低、劳动力投入比较大,无法满足大批量市场需求。现有技术中也存在用于铆压装配的自动化设备专利号为cn203679159u;包括铆钉上料振动盘、铆钉上料通道、转向机构、第一横向位移机构、错料气缸及第一机械手,此方案虽然能实现能减少人工投入,降低生产成本,加快上料进度,提高生产效率,但是此方案的结构复杂,设备成本高。

技术实现要素:

4.本实用新型提出了一种紧固件自动上料装置,本实用新型要解决的技术问题是如何使紧固件自动上料装置的结构简单,生产成本低。

5.本实用新型的要解决的技术问题可通过下列技术方案来实现:一种紧固件自动上料装置,包括机架和安装在机架上的紧固件夹具,机架上具有送料通道,其特征在于,所述紧固件自动上料装置还包括升降组件和中转夹具,升降组件安装在机架上,升降组件能将送料通道内的工件逐个向上移动;中转夹具位于送料通道的上方,中转夹具与机架之间通过平移驱动组件相连接,平移驱动组件能使中转夹具与升降组件上的工件对接,也能使中转夹具上的工件与紧固件夹具对接。送料通道内多个工件排列设置,所述送料通道出料端与升降组件相连接,升降组件将工件逐一向上输送,防止多个工件堵塞紧固件自动上料装置。

6.作为优选,所述的升降组件包括安装在机架上的取料板,取料板通过第一气缸与机架连接。取料板上设有一个定位凹槽,工件落入定位凹槽内,实现对工件的定位。驱动取料板上下移动的第一气缸。第一气缸与取料板相连接,在气缸的作用下,取料板上下移动,将工件输送至中转夹具上。

7.作为优选,所述升降组件还包括位于取料板上方的上压板,上压板通过第二气缸与机架连接;第二气缸驱动上压板上下移动的。气缸活塞与上压板相连接,在气缸的作用下,上压板上下移动,上压板与取料板相互配合,使工件固定于定位凹槽内,使紧固件自动上料装置的空间利用率加大。

8.作为优选,所述的平移驱动组件包括位于定位凹槽正上方的中转夹具,中转夹具上设有磁性件。磁铁将工件夹起,实现工件的初定位,降低生产成本。

9.作为优选,所述平移驱动组件包括将中转夹具送至升降组件出料端的第三驱动元

件,将中转夹具水平输送至平移驱动组件出料端的第四驱动元件。中转夹具在第三气缸的驱动下,使工件前后进行定位,固定在中转夹具内在第四气缸的驱动下,使工件向前输送至紧固件夹具的进料端。

10.作为优选,所述紧固件夹具上设有工件避让孔;中转夹具的轴心线与工件避让孔的轴心线平行设置。工件由中转夹具输送至紧固件夹具的工件避让孔内,进一步提升了上料的精度。

11.作为优选,所述的紧固件夹具上设有工件定位装置。工件插设于工件避让装置内,工件定位装置将工件固定于工件避让孔内,防止工件脱落。

12.作为优选,所述紧固件自动上料装置上还包括由电机驱动的翻转基体,两个紧固件夹具沿基体对称设置。紧固件夹具位于自动上料装置的出料端,提升自动上料装置的工作效率。

13.作为优选,所述紧固件自动上料装置上还包括振动盘,振动盘与送料通道相连通。振动盘将工件逐一排列在送料通道内。

14.与现有技术相比,本紧固件自动上料装置能减少人工投入,降低生产成本,加快上料进度,提高生产效率的同时,使产品结构简单,设备成本低。

附图说明

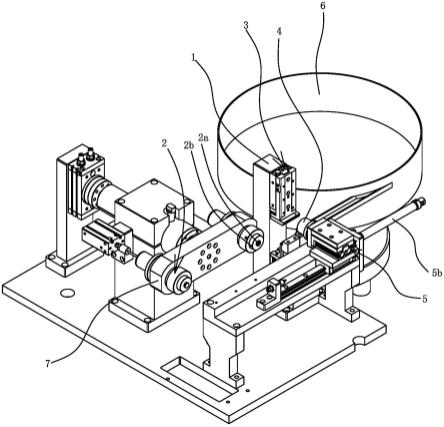

15.图1是紧固件自动上料装置的结构示意图。

16.图2是紧固件自动上料装置的局部隐藏示意图。

17.图3是升降装置处于伸出状态时的立体结构示意图。

18.图4是第三气缸处于伸出状态时的立体结构示意图。

19.图5是第四气缸处于伸出状态时的立体结构示意图。

20.图6是紧固件自动上料装置的局部放大图。

21.图中,1、机架;1a、送料通道;2、紧固件夹具;2a、工件避让孔;2b、工件定位装置;3、升降组件;3a、取料板;3a1、定位凹槽;3b、第一气缸;3c、上压板;3c1、限位凸部;3d、第二气缸;4、中转夹具;5、平移驱动组件;5a、第三驱动元件; 5b、第四驱动元件;5d1、左限位条;5d2、右限位条;6、振动盘;7、翻转基体。

具体实施方式

22.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

23.实施例一:如图1所示,一种紧固件自动上料装置包括振动盘6,机架1,中转机构和紧固件夹具2。振动盘6的出料端与机架1上的送料通道1a相连通。

24.中转机构包括升降组件3和平移驱动组件5,中转机构安装在机架1上,升降组件3包括取料板3a和第一气缸3b。第一气缸3b的缸体与机架1固定连接,第一气缸3b的升缩杆与取料板3a相连接。取料板3a上设有定位凹槽3a1,第一气缸3b带动取料板3a上下移动,第一气缸3b处于回缩状态时,取料板3a位于最低处,当第一气缸3b处于伸出状态时,取料板3a随第一气缸3b竖直向上运动。

25.升降组件3还包括上压板3c,与上压板3c连接的第二气缸3d。第二气缸3d的缸体与

机架1固定连接,第二气缸3d的升缩杆与上压板3c相连接。上压板3c位于第一气缸3b的正上方,上压板3c在第二气缸3d的作用下上下运动,当第二气缸3d处于回缩状态时,上压板3c位于最高处,当第二气缸3d处于伸出状态时,上压板3c在第二气缸3d的作用下竖直向下运动,直至上压板3c与取料板3a相抵触。上压板3c上还设有限位凸部3c1。

26.平移驱动组件5位于升降组件3的前侧,与升降组件3相对设置,平移驱动组件5包括中转夹具4,将中转夹具4前后运动至升降组件3出料端的第三驱动元件5a以及将中转夹具4水平输送至紧固件夹具2入料端的第四驱动元件5b。

27.第三驱动元件5a为第三气缸,第四驱动元件5b为第四气缸。

28.中转夹具4上设有磁铁,中转夹具4的轴心线与取料板3a上的定位凹槽3a1处于同一直线上,第三气缸处于回缩状态时,中转夹具4位于最后端。当第三气缸处于伸出状态时,中转夹具4在第三气缸的作用下向前运动,将工件向前推动。

29.第四气缸上还设有左限位条5d1和右限位条5d2,第四气缸处于回缩状态时,中转夹具4位于升降组件3的出料端,第四气缸与右限位条5d2相抵靠,使中转夹具4与定位凹槽3a1同轴心设置,第四气缸夹具处于伸出状态时,第四气缸带动中转夹具4向紧固件夹具2方向运动,第四气缸与左限位条5d1抵触,此时中转夹具4与紧固件夹具2同轴心设置。

30.紧固件夹具2固定在翻转基体7上,两个紧固件夹具2对称设置在翻转基体7上,紧固件夹具2上设有工件避让孔2a,使工件插设于工件避让孔2a内,工件定位装置2b使工件固定于紧固件夹具2内。

31.紧固件自动上料装置内的气缸均处于回缩状态。

32.第一步,如图3所示,当紧固件自动上料装置工作时,将工件放置于振动盘6内,振动盘6开始震动,工件逐一排列于送料通道1a内,并将送料通道1a内的首个工件送至取料板3a上的定位凹槽3a1内。

33.第二步,如图3所示,上压板3c在第二气缸3d的作用下向下运动,第二气缸3d处于伸出状态,将工件紧压在定位凹槽3a1内,防止工件发生位移。此时第一气缸3b开始工作,使取料板3a竖直向上运动,第二气缸3d随第一气缸3b向上运动,直至第一气缸3b处于伸出状态,第二气缸3d处于回缩状态时。使工件与中转夹具4同轴心设置。送料通道1a内的工件由于取料板3a向上运动,取料板3a侧壁与送料通道1a内的首个工件相抵靠,使送料通道1a内的工件停止运动。防止多个工件堵塞紧固件自动上料装置。

34.第三步,如图4所示,中转夹具4在第三气缸的驱动下,由回缩状态直至伸出状态,中转夹具4前后运动,上压板3c侧壁上设有限位凸部3c1,中转夹具4与上压板3c的限位凸部3c1相抵触,将工件固定于中转夹具4内,实现工件的初定位。

35.第四步,如图5所示,第四气缸将中转夹具4水平输送至平移驱动组件5末端,第四气缸处于伸出状态,中转夹具4与第四气缸上的左限位条5d1相抵靠,使中转夹具4与紧固件夹具2同轴心设置。此时取料板3a在第一气缸3b的作用下向下运动,接下来,第三气缸带动工件前后运动,使工件插设于紧固件夹具2上的工件避让孔2a内,实现对工件的二次定位,提升紧固件上料装置的精准度,紧固件夹具2上的工件定位装置2b防止工件脱落。

36.与此同时,取料板3a在第一气缸3b的作用下向下运动,上压板3c在第二气缸3d的作用下向上运动,使第一气缸3b与第二气缸3d处于回缩状态。

37.实施例二:本实施例同实施例一的结构及原理基本相同,基本相同之处不再累赘

描述,仅描述不一样的地方,不一样的地方在于:所述第三驱动元件5a为第三数控模组,第四驱动元件5b为第四数控模组。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1