卸粮坑除尘装置及卸粮装置的制作方法

1.本实用新型属于卸粮坑技术领域,具体涉及一种卸粮坑除尘装置、以及包括上述除尘装置的卸粮装置。

背景技术:

2.近年随着大型机械化粮库的建成投产,“四散化”作业方式成为粮食仓储物流业的主流形式,与之配套的车运散粮接卸设施——卸粮坑也随之普及。在汽车散装卸料时会产生大量的粉尘,如果粉尘处理不当,不仅会污染作业环境,甚至会有粉尘爆炸的隐患。

3.后翻型液压翻板设备,因其卸粮效率高,自动化程度高,且对装粮卡车没有特殊要求,普通卡车即可运输粮食等优点,被越来越多的粮食企业应用。但是由于后翻液压翻板卸粮过程中,存在卸粮速度快,瞬间产生的粉尘浓度非常大。不做好除尘,对周围环境影响大,不符合环保要求,危害职工身体健康,严重时会发生粉尘爆炸等安全事故。常规的除尘系统只考虑地上局部区域除尘,除尘效果差。

4.因此,需要一种新的卸粮坑除尘装置。

技术实现要素:

5.本实用新型的第一个目的是提供一种卸粮坑除尘装置,以解决常规除尘系统只考虑地上局部区域除尘,除尘效果差的技术问题。

6.为解决上述技术问题,本实用新型采用以下技术方案,卸粮坑除尘装置,包括:

7.风机;

8.除尘器,与所述风机相连接;

9.除尘组件,通过风网管路与所述除尘器相连接,所述除尘组件包括并联设置且上下布置的吸风罩、吸风管;所述吸风管上设置吸风口,所述吸风罩上设置吸风口,所述除尘组件用于吸取卸粮坑上方、卸粮坑内部的粉尘。

10.由于靠近液压翻板位置,此区域坑上产量的粉尘较大,本实用新型吸风罩设计用于此区域。在远离液压翻板位置,由于此区域坑内产生的粉尘较多,粉尘由坑内到坑上排放,故本实用新型吸风管的使用场景就在此区域。本实用新型实现了坑上和坑内同时吸风,即在粉尘产生的位置设置吸风,不局限于仅坑上或者仅坑下吸风,除尘效果好。

11.本实用新型设置了坑上吸风罩和坑内吸风管的方式,二者同时吸风;此外,本实用新型将吸风点设计于产生高浓度粉尘的区域,大大提高了除尘效果;本实用新型风机和除尘器配套吸风罩和吸风管组成的除尘组件,功率消耗合理。

12.为解决上述技术问题,本实用新型采用以下技术方案,所述风网管路包括并联设置的第一主管和第二主管,所述第一主管和所述第二主管均连接有所述除尘组件,所述第一主管与所述第二主管的除尘组件相对设置。

13.当原料卸入卸粮坑时,卸粮坑内部空气受到挤压后产生一定动能携带粉尘上扬。现有卸粮坑通常设置多台除尘器进行除尘。这种方式不仅会增加卸粮装置的设备成本。同

时,为了防止除尘器内的过滤层堵塞,由于除尘器需要定时对过滤层进行喷吹。当除尘器喷吹工作时会形成较大反向风力,导致粉尘上扬、外溢。

14.为解决上述技术问题,本实用新型采用以下技术方案,所述第一主管上并联设有若干个第一支管,所述第一主管分别通过对应的第一支管连接有第一吸风罩、第一吸风管,第一吸风罩、第一吸风管组成第一除尘组件;所述第一支管上设置第一调节风门;

15.所述第二主管上并联设有若干个第二支管,所述第二主管分别通过对应的第二支管连接有第二吸风罩、第二吸风管,第二吸风罩、第二吸风管组成第二除尘组件;所述第二支管上设置第二调节风门;第一吸风罩、第一吸风管、第二吸风管、第二吸风罩组成u形结构;

16.所述除尘器与所述风机之间的连接管路上设置第三调节风门。

17.本实用新型一个风机加一个除尘器配套两组除尘组件,实现吸尘与喷吹,相对于单组除尘组件和多套除尘器,一方面提高了除尘效率,另一方面大大降低了卸粮坑设备成本。

18.本实用新型第一支管和/或第二支管上的调节风门的风口大小与第一支管和/或第二支管到除尘器的管路长度呈正相关。本实用新型到除尘器的管路长度越小,气流的流速越快,对应的第一支管和第二支管上的调节风门的风口越小;到除尘器的管路长度越大,气流的流速越慢,对应的第一支管和第二支管上的调节风门的风口越大,从而能够使得各调节风门的风量相等或相近,进而确保卸粮坑各处的粉尘的吸除能力相近,避免局部气流过小导致粉尘外溢的情况。

19.为解决如何进一步提高除尘效果的技术问题,本实用新型采用以下技术方案,所述第一吸风罩的数量为2个或2个以上,第一吸风罩之间并排且并联设置;

20.第二吸风罩的数量为2个或2个以上,第二吸风罩之间并排且并联设置。

21.本实用新型将2个或2个以上吸风罩与1个吸风管组合成一组除尘组件,两组除尘组件将除卸料平台外的卸粮坑包围,防止粉尘外溢,提高除尘效果。

22.为解决吸风罩除尘效果低的技术问题,本实用新型采用以下技术方案,所述第一吸风罩或所述第二吸风罩上均间隔设有侧吸风口和底吸风口;侧吸风口包括上侧吸风口和下侧吸风口;

23.所述第一吸风罩或所述第二吸风罩内设有倾斜设置的溜板,用于导向所述第一吸风罩或所述第二吸风罩内的沉积物料经所述溜板、底吸风口至所述卸粮坑。

24.本实用新型在吸风罩上设置2类吸风口,上侧吸风口、下侧吸风口分别用于吸取卸粮坑上方不同高度的粉尘,底吸风口用于吸取卸粮坑内的粉尘,三者协同作用,提高除尘效率。

25.为解决吸风管除尘效果低技术问题,本实用新型采用以下技术方案,所述吸风管上间隔设置侧吸风口和底吸风口。侧吸风口分别用于吸取卸粮坑内上部的粉尘,底吸风口用于吸取卸粮坑内下部粉尘,二者协同作用,提高除尘效率。

26.为解决卸料过程中原料飞溅的技术问题,本实用新型采用以下技术方案,所述第一吸风罩、所述第二吸风罩的纵截面均为上小下大的方缺结构。在卸料过程中,飞溅的原料会被第一/二吸风罩阻挡,并且沿第一/二吸风罩倾斜的平面滑落至卸粮坑中;在除尘过程中,粉尘经第一/二吸风罩倾斜的平面阻挡,经底进风口落至卸粮坑。

27.本实用新型的第二个目的是提供一种卸粮装置,以解决现有卸粮坑除尘器仅进行卸粮坑地上除尘导致除尘效率低的技术问题。

28.为解决上述技术问题,本实用新型采用以下技术方案,卸粮装置,包括:

29.卸粮坑;

30.格栅,设置在所述卸粮坑的顶部;

31.卸料平台,位于所述卸粮坑一侧,靠近所述卸粮坑侧的卸料平台与固定于地面上的支座铰接;

32.液压结构,与远离所述卸粮坑侧的卸料平台铰连接;

33.上述任一项所述的卸粮坑除尘装置,所述吸风罩设置在所述卸料平台两侧的所述卸粮坑上方;所述吸风管设置在所述卸粮坑内远离所述卸料平台的两个拐角处。

34.为解决卸料平台与卸粮坑布置的技术问题,本实用新型采用以下技术方案,所述卸料平台位于所述卸粮坑长边一侧或者所述卸粮坑短边一侧,可根据实际卸粮场地,合理布局二者的位置。

35.在卸粮过程中,原粮倾倒于卸粮坑中,会对卸粮坑中的空气进行挤压,被挤压的空气容易向上反冲,进而导致粉尘摆脱吸风的牵引力并冲出格栅。为解决上述技术问题,本实用新型采用以下技术方案,所述卸粮坑的深度至少为3米,作用有二:一方面,给予卸粮坑中挤压的空气向上反冲提供缓冲的空间,降低其携带粉尘冲出格栅的动力;另一方面,能够提高卸粮坑的容积,提高存储量。

附图说明

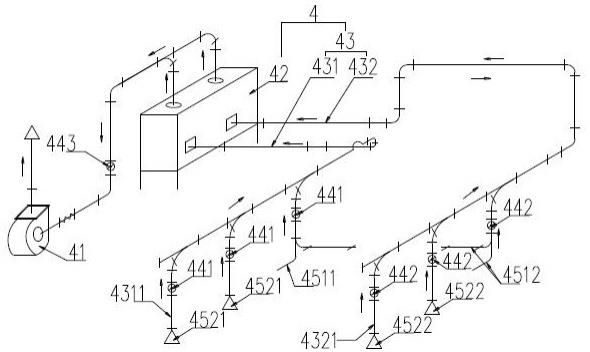

36.图1 是实施例1卸粮坑除尘装置的轴侧图;

37.图2是实施例1中的吸风罩的剖视图;

38.图3是实施例1中的吸风管的侧视图;

39.图4是实施例1中的吸风管的剖视图;

40.图5是实施例2卸粮装置的俯视图;

41.图6是实施例2中卸粮坑的局部视图;

42.图7是实施例2卸粮装置的侧视图一;

43.图8是实施例2卸粮装置的侧视图二;

44.图9是实施例2中卸粮坑的侧视图二;

45.图10是实施例3卸粮装置的俯视图;

46.图1至图10中的各标注为:卸粮坑1、格栅2、卸料平台3、除尘装置4、风机41、除尘器42、风网管路43、第一主管431、第一支管4311、第二主管432、第二支管4321、第一调节风门441、第二调节风门442、第三调节风门443、除尘组件45、吸风管451、第一吸风管4511、第二吸风管4512、侧吸风口45111、底吸风口45112、吸风罩452、第一吸风罩4521、第二吸风罩4522、上侧吸风口45211、下侧吸风口45212、底吸风口45213、钢板5、卸粮斗6。

具体实施方式

47.下面将结合附图和实施例,对本实用新型技术方案进行清楚、完整的描述。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其

他实施例,都属于本实用新型保护的范围。

48.实施例1

49.如图1-4所示,卸粮坑除尘装置4,包括风机41、除尘器42、风管网路43、除尘组件45。除尘器42的出风端与风机41连接。除尘器42的进风端与风网管路43连接,通过风机41可以吸风。除尘器42与风机41的连接管路上设置第三调节风门443。

50.除尘组件45用于吸取卸粮坑上方、卸粮坑内部的粉尘。除尘组件45包括吸风管451、吸风罩452。吸风管451、吸风罩452分别通过对应的风网管路43与除尘器42相连接。吸风管451、吸风罩452之间并联连接。吸风罩452设计布置在卸粮坑1上方,吸风管451设计布置在卸粮坑1内的卸粮斗6上方。吸风管451上设置侧吸风口45111、底吸风口45112。吸风罩452上设置侧吸风口、底吸风口45213。

51.由于靠近液压翻板位置,此区域坑上产量的粉尘较大,本实用新型吸风罩设计用于此区域。在远离液压翻板位置,由于此区域坑内产生的粉尘较多,粉尘由坑内到坑上排放,故本实用新型吸风管的使用场景就在此区域。本实用新型实现了坑上和坑内同时吸风,即在粉尘产生的位置设置吸风,不局限于仅坑上或者仅坑下吸风,除尘效果好。

52.本实用新型设置了坑上吸风罩和坑内吸风管的方式,二者同时吸风;此外,本实用新型将吸风点设计于产生高浓度粉尘的区域,大大提高了除尘效果;本实用新型风机和除尘器配套吸风罩和吸风管组成的除尘组件,功率消耗合理。

53.经研究发现,当汽车向卸粮坑内卸料时,卸粮坑内部空气受到挤压后产生一定动能携带粉尘上扬。如果处理不当,不仅会污染作业环境,甚至会有粉尘爆炸的隐患。因此,现有的卸粮坑通常设置多台除尘器进行除尘。这种方式不仅会增加卸粮装置的设备成本。同时,为了防止除尘器内的过滤层堵塞,除尘器需要定时对过滤层进行喷吹。除尘器喷吹时会形成较大反向风力,导致粉尘上扬、外溢。

54.具体的,风网管路43包括并联的第一主管431和第二主管432。第一主管431和第二主管432上分别设置上述除尘组件45。第一主管431和第二主管432的靠近除尘器42的部分合并成一个管路,并与除尘器42的进风端连接。第一主管431和第二主管432的远离除尘器42的部分分离形成两个管路,即并联的第一主管431和第二主管432。第一主管431沿长度方向分支连接有若干第一支管4311,这些第一支管4311构成并联的关系。同时,第二主管432沿长度方向分支连接有若干第二支管4321,这些第二支管4321也构成并联的关系。

55.第一支管4311和第二支管4321分别均匀分布于卸粮坑1相对的两侧。具体的,第一支管4311和第二支管4321分布方向分别与卸料平台3的长边平行。吸风管451包括第一吸风管4511、第二吸风管4512。吸风罩452包括第一吸风罩4521、第二吸风罩4522。

56.部分第一支管4311末端设有第一吸风管4511,部分第一支管4311末端设有第一吸风罩4521。部分第二支管4321的末端均设有第二吸风管4512,部分第二支管4321末端设有第二吸风罩4522。

57.第一吸风罩4521或第二吸风罩4522结构相同,为上小下大的方缺结构,包括直角梯形上罩、方形下罩。直角梯形上罩内侧面形成倾斜面。直角梯形上罩倾斜面底部横向设置上侧吸风口45211。方形下罩上设置横向下侧吸风口45212和底吸风口45213。

58.方形下罩内设有倾斜设置的溜板45214,用于导向第一吸风罩或第二吸风罩内的沉积物料经溜板、底吸风口45213至卸粮坑的卸粮斗6。

59.第一吸风管4511、第二吸风管4512结构相同,优选为l形。优选的,第一吸风管4511拐角处与第一支管4311相连通。第二吸风管4512拐角处与第二支管4312相连通。第一吸风管4511、第二吸风管4512上间隔、轴向设置的侧吸风口45111和底吸风口45112。侧吸风口45111和底吸风口45112中心线的夹角α为锐角,优选为45-75

°

。

60.第一支管4311上设置第一调节风门441,第二支管4321上设置第二调节风门442。第一支管4311上的第一调节风门441的风口大小与第一支管4311到除尘器42的管路长度呈正相关。第二支管4321上的第二调节风门442的风口大小与第二支管4321到除尘器42的管路长度也呈正相关。即到除尘器42的管路长度越小,对应的第一支管4311和第二支管4321上的调节风门44的风口越小;到除尘器42的管路长度越大,对应的第一支管4311和第二支管4321上的调节风门44的风口越大。

61.结合图1,图中箭头方向代表空气的流向。在卸粮车卸料过程中,原料进入卸粮坑并产生很多上浮的粉尘。风机41运行并通过除尘器42吸风。进而使卸粮坑内的空气通过风网管路43吸入除尘器42除尘,卸粮坑内持续处于负压,降低粉尘上扬和外溢。同时,外部的空气通过格栅2进入卸粮坑内,也进一步降低了格栅2处的粉尘外溢。由于多个第一支管4311和第二支管4321能够对卸粮坑的远近不同位置进行吸风,能够降低风机41以及除尘器42的设备投入,降低成本。第一支管4311以及第二支管4321到除尘器42的管路长度越小,虽然气流的流速越快,但是对应的第一支管4311和第二支管4321上的调节风门44的风口越小。而第一支管4311以及第二支管4321到除尘器42的管路长度越大,虽然气流的流速越慢,但是对应的第一支管4311和第二支管4321上的调节风门44的风口越大,从而能够使得各调节风门44的风量相等或相近,进而确保卸粮坑各处的粉尘的吸除能力相近,进而实现均衡吸风除尘,避免局部气流过小导致粉尘外溢的情况。当除尘器42喷吹时,反向的气流会带动粉尘向外逃逸。而风网管路43的设计能够增大管路的长度,增加缓冲路径,从而降低粉尘外溢。并且,即使是靠近除尘器42的第一支管4311和第二支管4321,由于调节风门44的风口较小,也能极大降低粉尘的外溢。

62.实施例2

63.如图5至图9所示,本实施例提供一种卸粮装置,包括卸粮坑1、格栅2、卸料平台3以及实施例1的除尘装置4。

64.其中,卸粮坑1的顶部水平铺设有“凹”形结构的钢板5,从而使卸粮坑1的顶部形成有一个卸粮口。卸粮车从该卸料口卸料。为了保证安全,该卸料口上铺设有格栅2。吸风罩452与凹形的钢板5相对固定。并且,该钢板5在相对于吸风罩45的位置应当开孔,以便卸粮坑内的粉尘可以进入吸风罩452。

65.卸粮平台设于卸粮坑1的一侧。具体的,卸料平台3采用矩形结构,包括长边和短边,长边的长度大于短边的长度。具体的,卸粮坑位于卸料平台3一个短边一侧。卸料平台3在靠近卸粮坑的一侧与固定于地面上的支座铰接。卸料平台3远离卸粮坑的一侧设有液压结构。该液压机构可以为液压气缸,液压缸的两端分别与地面上远离卸粮坑的支座以及卸料平台3铰接。卸料平台3水平设置,卸粮车移动至卸料平台3上并固定。然后通过启动液压机构,顶起卸料平台3,使卸料平台3向卸粮坑一侧倾斜,进而使得卸粮车后翻倾斜并向卸粮坑1内卸料。

66.进一步地,第一吸风罩4521设于卸粮坑顶部开口远离卸料平台3的一侧,第一吸风

罩4521的底部和卸粮坑1连通。第二吸风罩4522设于卸粮坑1顶部开口靠近卸料平台3的一侧;第二吸风罩462的底部和卸粮坑1连通。第一吸风罩4521、第二吸风罩4522和格栅2共同盖住卸粮坑的顶部。

67.在卸粮过程中,原粮倾倒于卸粮坑中,会对卸粮坑中的空气进行挤压,被挤压的空气容易向上反冲,进而导致粉尘摆脱吸风的牵引力并冲出格栅2。为了降低这种风险,在进一步的实施例中,卸粮坑1的深度至少为3米。一方面,给予卸粮坑中挤压的空气向上反冲提供缓冲的空间,降低其携带粉尘冲出格栅2的动力。同时,能够提高卸粮坑的容积,提高存储量。

68.实施例3

69.虽然实施例1的技术方案已经能够实现设备成本的节减,并且也能降低粉尘的上扬和外溢。但是实施例1的技术方案采用后翻卸料的方式,卸料的效率不高。

70.因此,本实施例在实施例1的基础上,提出新的解决方案。具体的,如图10、图1所示,本实施例提供一种卸粮装置,包括卸粮坑1、格栅2、卸料平台3以及除尘装置4。

71.本实施例中,卸粮坑1位于卸料平台3一个长边一侧。卸粮车移动至卸料平台3上并固定。然后通过启动液压机构,顶起卸料平台3,使卸料平台3向向卸粮坑一侧倾斜,进而使得卸粮车侧翻倾斜并向卸粮坑1内卸料。

72.除尘装置4采用与实施例1相同的技术方案。并且,第一支管4311和第二支管4321分别均匀分布于卸粮坑1相对的两侧。但是与实施例1不同的是第一支管4311和第二支管4321分布方向分别与卸料平台3的短边平行。第一支管4311上的第一调节风门441的风口大小与第一支管4311到除尘器42的管路长度呈正相关。第二支管4321上的第二调节风门442的风口大小与第二支管4321到除尘器42的管路长度也呈正相关。

73.由于卸粮车车厢的长度一般比宽度大,因此,本实施例中,卸粮车采用侧翻的方式卸粮,能够极大提升卸粮效率。结合图1,图中箭头方向代表空气的流向。当卸粮车侧翻卸粮时,风机41运行并通过除尘器42吸风。进而使卸粮坑内的空气通过风网管路43吸入除尘器42除尘,吸风罩能够对上溢的粉尘进行阻挡,便于上层粉尘的吸除;吸风管能够对下层的粉尘进行吸除,从而提高除尘效果。并且,卸粮坑内持续处于负压,外部的空气通过格栅2进入卸粮坑内,也进一步降低了格栅2处的粉尘外溢。与实施例1相似的,多个第一支管4311和第二支管4321能够对卸粮坑的远近不同位置进行吸风,能够减少风机41与除尘器42的设置数量,进而降低风机41以及除尘器42的设备投入,降低成本。当然,如果卸粮坑的长度较长,可以适当地增加除尘装置4的数量。如图10所示,设置两组除尘组件45。

74.此外,第一支管4311以及第二支管4321到除尘器42的管路长度越小,虽然气流的流速越快,但是对应的第一支管4311上的第一调节风门441和第二支管4321上的第二调节风门442的风口越小。而第一支管4311以及第二支管4321到除尘器42的管路长度越大,虽然气流的流速越慢,但是对应的第一支管4311上的第一调节风门441和第二支管4321上的第二调节风门442的风口越大,从而能够使得各调节风门的风量相等或相近,进而确保卸粮坑各处的粉尘的吸除能力相近,进而实现均衡吸风除尘,避免局部气流过小导致粉尘外溢的情况。同时,当除尘器42反向喷吹时,第一吸风罩4521和第二吸风罩4522能够对回流的粉尘进行阻挡,降低粉尘的外溢。并且,即使是靠近除尘器42的第一支管4311和第二支管4321,由于第一调节风门441、第二调节风门442的风口较小,也能极大降低粉尘的外溢。

75.在进一步的实施例中,第一吸风罩4521上部靠近卸粮坑侧的内侧面为倾斜向外的平面。则在卸料过程中,飞溅的原料会被第一吸风罩4521阻挡。并且沿第一吸风罩4521倾斜的平面滑落至卸粮坑中。同时,第二吸风罩4522上部靠近卸粮坑侧的内侧面为倾斜向外的平面。通过第二吸风罩4522倾斜的平面对冲击第二吸风罩4522的原料进行引流,使其较为平顺地滑落至卸粮坑中。

76.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1