一种洗瓶机用输送装置的制作方法

1.本技术涉及洗瓶机传送的领域,尤其是涉及一种洗瓶机用输送装置。

背景技术:

2.在瓶装汽水生产的过程中,需要先将回收的汽水瓶清洗干净,这就需要传送机构将回收的汽水瓶传送至清洗机构处。

3.一般会将回收的整箱空汽水瓶放置于传送机构上,传送机构对装满汽水瓶的箱体进行传送。

4.但传送机构会因各种故障因素而停止传送,当传送机构停止传送后,整个清洗工序就需要停止运转,直至传送机构重新开始运作为止,十分影响清洗效率。

技术实现要素:

5.为了降低洗瓶工序因传送机构故障而停止运转的可能性,本技术提供一种洗瓶机用输送装置。

6.本技术提供的一种洗瓶机用输送装置,采用如下的技术方案:

7.一种洗瓶机用输送装置,包括主传送机构;辅传送机构,所述主传送机构的传送末端与所述辅传送机构的传送末端汇聚于同一处,所述辅传送机构的传送首端为上料端。

8.通过采用上述技术方案,主传送机构用于正常传送装满空瓶的箱体,当主传送机构正常运转时,箱体携带汽水瓶通过主传送机构向清洗机构处传送,当主传送机构出现故障后,工作人员手动搬运箱体放置于上料端,然后通过辅传送机构传送箱体,由于主传送机构与辅传送机构汇聚于同一位置处,因此辅传送机构也能将箱体传送至清洗机构处,当主传送机构出现故障进行维修时,辅传送机构代替主传送机构进行暂时性的传送,使整个清洗工序不至于停止运行,提升了生产效率。

9.可选的,所述主传送机构为辊轴传送机,所述主传送机构在传送方向上高度逐渐降低。

10.通过采用上述技术方案,由于主传送机构传送前还需要进行清瓶工序,因此主传送机构前方还接有其他工序,主传送机构向下倾斜,再将主传送机构设置成辊轴传送机结构,就能通过重力驱动箱体运动,使箱体在辊轴上滑动,即可进入后续步骤,降低了生产制造成本;在这里对本技术的一点进行解释,当使用辅传送机构进行传送时,是人工进行临时清瓶操作的。

11.可选的,所述辅传送机构在传送方向上的高度保持一致。

12.通过采用上述技术方案,由于辅传送机构需要人工上料,现实中清洗机构的位置不高,因此只需将辅传送机构的高度保持一致,就能使上料端的高度保持在较低的位置,便于人工进行搬运上料。

13.可选的,还包括承接传送机构,所述承接传送机构设置于所述主传送机构与所述辅传送机构的汇聚处。

14.通过采用上述技术方案,不论主传送机构还是辅传送机构上的箱体,都会被传送至承接传送机构上,箱体从承接传送机构上传送至清洗机构处,承接传送机构为两种传送机构的传送末端提供汇集、中转和过渡区域。

15.可选的,所述承接传送机构为辊轴传送机。

16.通过采用上述技术方案,不论主传送机构还是辅传送机构的传送过程都会有动力,因此承接传送机构上不需要设置驱动力,因此设置为辊轴传送机形式,节约生产成本的同时也便于进行中转传送。

17.可选的,还包括挡板,所述主传送机构与所述辅传送机构上均可拆卸连接有挡板,所述挡板用于堵拦所述主传送机构和所述辅传送机构。

18.通过采用上述技术方案,清洗机构在工厂内,主传送机构和辅传送机构的首端均位于工厂外、传送末端均在工厂内,因此工厂墙上需要开设穿过口供主传送机构和辅传送机构穿过,挡板封堵主传送机构和辅传送机构的同时,也是对主传送机构和辅传送机构穿过的工厂墙进行封堵,在使用主传送机构时封堵辅传送机构,在使用辅传送机构时封堵主传送机构,降低了工厂墙上穿过口的面积,降低了外界环境对工厂内产生的影响,当主传送机构和辅传送机构均不使用,就将两个挡板同时封堵即可。

19.可选的,还包括缓冲机构,所述缓冲机构设置于所述上料端,所述辅传送机构传送方向的两侧各设有一个所述缓冲机构,所述缓冲机构包括活动板、接触板和驱动缸,所述活动板的顶端与所述接触板的顶端铰接,且所述接触板与所述活动板弹性连接,常态时所述接触板在由上至下的方向上朝远离所述活动板的一侧倾斜,两个所述接触板位于两个所述活动板之间,一个所述驱动缸驱动一个所述活动板运动,所述驱动缸驱动两侧所述活动板相互靠近或相互远离活动;在所述驱动缸的驱动下,所述接触板一个状态位于所述辅传送机构上方、另一个状态位于所述辅传送机构外侧。

20.通过采用上述技术方案,当人工向辅传送机构上放置装满空瓶的箱体时,由于箱体太重,箱体在堆放于上料端时,会因与上料端的碰撞而使箱体内的玻璃瓶受损,增加瓶子的破损率,因此设置缓冲机构,箱体会先放于接触板上,由于接触板与活动板弹性连接,接触板会起到缓冲作用,使箱体不会直接碰撞接触板,然后再缓缓向两侧抽回接触板,这里是通过驱动缸实现的,使箱体缓缓落于上料端处的辅传送机构上,当箱体传送走后,缓冲机构再复位,降低了箱体内玻璃瓶发生破损的可能性。

21.可选的,两侧所述接触板相互靠近的侧壁上均设有软垫。

22.通过采用上述技术方案,软垫进一步起到缓冲作用,降低了箱体与接触板之间碰撞时的冲击力,也降低了接触板发生损坏的可能性,同时减轻了施工时的碰撞噪音。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.主传送机构和辅传送机构协调使用,降低了洗瓶工序因传送机构故障而停止运转的可能性;

25.2.承接传送机构对两种传送机构传送来的箱体,起到中转过渡作用;

26.3.缓冲机构降低了放置箱体时,箱内玻璃瓶发生破碎的可能性。

附图说明

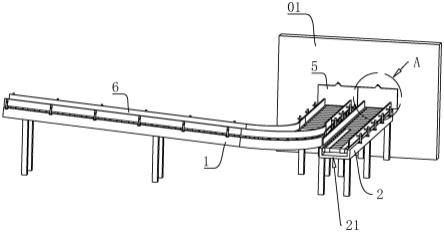

27.图1是本技术实施例1的主传送机构和辅传送机构的结构示意图;

28.图2是本技术实施例1的承接传送机构的结构示意图;

29.图3是图1中a处的放大视图;

30.图4是本技术实施例2的缓冲机构的结构示意图。

31.附图标记说明:01、外墙;011、通过口;012、钩体;1、主传送机构;2、辅传送机构;21、上料端;22、安装板;3、承接传送机构;31、围板;32、运动空间;33、导板;4、内部传送机构;5、挡板;51、插口;52、连板;53、通孔;6、护板;7、缓冲机构;71、活动板;72、接触板;73、驱动缸。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种洗瓶机用输送装置。

34.实施例1

35.参照图1和图2,一种洗瓶机用输送装置包括主传送机构1、辅传送机构2、承接传送机构3、内部传送机构4和挡板5。

36.参照图1和图2,主传送机构1和辅传送机构2均用于将装满玻璃瓶的箱体传送进入工厂内,工厂具有外墙01,且外墙01上开设有通过口011。

37.参照图1,主传送机构1为辊轴传送机,主传送机构1在传送方向上高度逐渐降低,主传送机构1凭借箱体自身的重力进行货物传送,主传送机构1穿过通过口011进入至工厂内;辅传送机构2位于主传送机构1的一侧,辅传送机构2由板式传输机和辊轴传送机组合形成,辅传送机构2在传送方向上的高度保持一致,辅传送机构2同样穿过通过口011伸入至工厂内;辅传送机构2的传送首端为上料端21,辅传送机构2的传送末端与主传送机构1的传送末端汇聚于同一处。

38.参照图2,承接传送机构3便设置于主传送机构1与辅传送机构2的汇聚处,承接传送机构3位于外墙01内侧,也就是工厂内,承接传送机构3为辊轴传送机,承接传送机构3的两侧设有围板31,两侧围板31的分布方向与主传送机构1至辅传送机构2的分布方向一致,两个围板31之间围成运动空间32,运动空间32靠近主传送机构1和辅传送机构2一端的端口较大,且该端口同时与主传送机构1和辅传送机构2连通,运动空间32远离主传送机构1和辅传送机构2一端的端口较小,较小的端口后续连通有内部传送机构4;承接传送机构3上还设有导板33,导板33设置于两侧围板31之间,导板33在箱体的传送方向上位于主传送机构1和辅传送机构2之间,用于将辅传送机构2处传送来的箱体引导至内部传送机构4上。

39.参照图1和图3,挡板5设有两个,主传送机构1和辅传送机构2上各可拆卸连接有一个挡板5,主传送机构1和辅传送机构2的两侧均固定有护板6,挡板5为矩形板,挡板5一个棱边上开设有两个插口51,一个护板6插入一个插口51内;挡板5远离插口51的棱边还焊接有三角板状的连板52,连板52上开设有通孔53,外墙01上嵌入固定有两个钩体012,钩体012端部向上倾斜,当两个挡板5安装完毕后,护板6插入插口51内后,一个钩体012插入一个通孔53内;当使用主传送机构1时,安装辅传送机构2上的挡板5,当使用辅传送机构2时,安装主传送机构1上的挡板5,当整个设备不使用时,两个挡板5均安装,将工厂内部与外界隔离。

40.实施例1的实施原理为:主传送机构1和辅传送机构2配合使用,在主传送机构1无法使用时,通过辅传送机构2进行传送,降低了洗瓶工序因传送机构故障而停止运转的可能

性;挡板5的设置,降低了外界环境对工厂内产生影响的可能性。

41.实施例2

42.本实施例与实施例1的不同之处在于,挡板5与外墙01间的连接方式不同,还包括缓冲机构7。

43.参照图4,挡板5一条棱边开设插口51,护板6用于插入插口51内,挡板5远离插口51的棱边与外墙01铰接,挡板5能向上翻转,翻起后的挡板5通过支撑杆进行支撑。

44.参照图4,缓冲机构7设置于上料端21处,辅传送机构2传送方向的两侧各设有一个缓冲机构7,缓冲机构7包括活动板71、接触板72和驱动缸73;活动板71和接触板72均为矩形板,辅传送机构2传送方向的两侧均通过螺钉固定有安装板22,一个活动板71与一个安装板22之间通过燕尾槽和燕尾块滑动连接,两侧活动板71的板面平行且相对设置,两侧活动板71沿相互靠近或相互远离的方向运动,驱动缸73固定于安装板22上,一个驱动缸73的活塞杆与一个活动板71通过连接块固定连接,驱动缸73用于驱动活动板71运动,两个活动板71位于两侧驱动缸73之间。

45.参照图4,活动板71的顶端与接触板72的顶端铰接,且接触板72与活动板71之间通过弹簧弹性连接,常态时接触板72在由上至下的方向上朝远离与其铰接的活动板71的一侧倾斜,两个接触板72位于两个活动板71之间,在驱动缸73的驱动下,接触板72一个状态位于辅传送机构2上方、另一个状态位于辅传送机构2外侧,两侧接触板72相互靠近的侧壁上均通过胶水粘接有软垫。

46.实施例2的实施原理为:将箱体放置于接触板72上,再启动驱动缸73将两侧的接触板72相互远离移动,直至箱体放置于辅传送机构2上,一个箱体传送走后,驱动缸73再驱动接触板72复位,缓冲机构7降低了放置箱体时,箱内玻璃杯因碰撞而发生破碎的可能性。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1