药剂自动导正机构的制作方法

1.本实用新型涉及注射器组装设备的技术领域,具体为药剂自动导正机构。

背景技术:

2.自动注射器包括上本体、下本体以及药剂瓶,药剂瓶的上部设置有法兰,法兰为非正圆型,在和上本体以及下本体组装时,法兰需要放置在设定的位置,从而实现药剂瓶的正确放置,现有的装配线均需要人工拨正对位,其操作费时费力,且位置对位存在偏差,为此,如何快速高效将法兰对位是急需解决的技术难题。

技术实现要素:

3.针对上述问题,本实用新型提供了药剂自动导正机构,其使得前段工位转运来的药剂瓶被快速进行导正,之后转运到后段工位进行加工生产,使得导正效率高,且确保导正的准确度。

4.药剂自动导正机构,其特征在于,其包括:

5.底板;

6.高度支承架;

7.第一导正板,其包括第一本体部分、以及分列于宽度方向两侧的仿形导向槽;

8.第二导正板,其包括第二本体部分、以及分列于宽度方向两侧布置的侧凸导向块;

9.直线驱动机构;

10.以及若干排布的药剂导向筒,每个药剂导向筒包括上端仿形于法兰设置的内凹仿形槽;

11.所述底板的其中一对x向侧边的上表面分别排布有对应列的若干药剂导向筒,每列的所述药剂导向筒为竖直向布置、其底部固装于所述底板的对应位置;

12.所述底板的相对于两列药剂导向筒的中心区域固设有高度支承架,所述高度支承架的上板的上表面设置有两组平行布置的第一导轨、第二导轨,所述第一导轨、第二导轨为y向布置导轨、且垂直于x向侧边设置;

13.所述第一导正板、第二导正板层叠布置,且对应位置的仿形导向槽、侧凸导向块组合形成嵌装导向槽,所述嵌装导向槽的宽度仿形于法兰的两直边之间的宽度设置;

14.所述第一导正板、第二导正板的底部分别支承于对应的第一导轨、第二导轨,所述直线驱动机构的输出端外接第一本体部分、第二本体部分,所述直线驱动机构驱动第一导正板、第二导正板沿着y向轨道相向或相背移动。

15.其进一步特征在于:

16.每个药剂导向筒的高度方向下部位置设置有对射光电感应装置,所述对射光电感应装置用于药剂瓶是否完全落入药剂导向筒内,当法兰完全仿落入内凹仿形槽内后,所述对射光电感应装置感应到药剂瓶的下端,给予反馈;

17.其包括有中空旋转平台,所述中空旋转平台上设置有伺服电机、减速传动机构以

及输出轴,所述输出轴固接所述底板,所述中空旋转平台位于所述底板的下端,其使得所有的药剂瓶的法兰导正到位后,伺服电机驱动带动底板旋转180度打到后续的上料位;

18.所述第一导正板设置于所述第二导正板的上表面位置,所述侧凸导向块的上表面平齐于所述第一导正板的上表面布置;

19.所述第一导正板的对应于嵌装导向槽的面域侧的上表面和侧凸导向块的上表面均设置有柔性带摩擦的材质,确保法兰通过摩擦力进行转动导正作业、且不会被磨损;

20.所述直线驱动机构具体为夹爪气缸,所述夹爪气缸的缸体固装于高度支承架,所述夹爪气缸设置有两输出端,其中一输出端固接所述第二本体部分,另一输出端贯穿第二本体部分的直线导向槽后固接第一本体部分;

21.所述第二本体部分对应于第一导轨的位置设置有避让导向槽,其确保第一本体部分支承于第一导轨、且能够直线移动作业。

22.采用上述技术方案后,因药剂瓶法兰并非圆形,在组装时需使所有药剂瓶方向一致,本机构可以实现自动导正药剂瓶方向功能;将药剂瓶放入药剂导向筒中,并搭在第一导正板、第二导正板所形成的嵌装导向槽的两侧对应边上,直线驱动机构与y向导轨带动第一导正板、第二导正板一前一后交替运动,使药剂瓶的法兰方向转动到正确角度后即可掉入药剂导向筒的内凹仿形槽中,其使得前段工位转运来的药剂瓶被快速进行导正,之后转运到后段工位进行加工生产,使得导正效率高,且确保导正的准确度。

附图说明

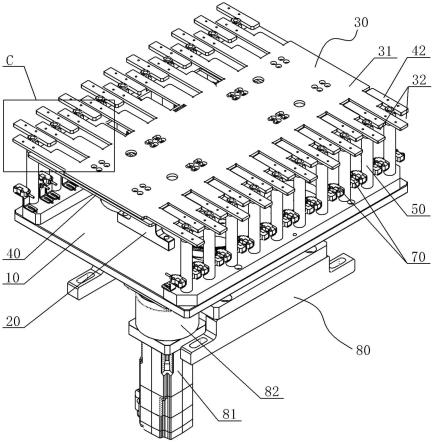

23.图1为本实用新型的立体图一;

24.图2为本实用新型的立体图二;

25.图3为本实用新型的主视图结构示意图;

26.图4为本实用新型的侧视图结构示意图;

27.图5为图3的a-a剖结构示意图;

28.图6为图4的b-b剖结构示意图;

29.图7为图1的c处的局部放大结构示意图;

30.图8为本实用新型的药剂导向筒的立体图;

31.图9为适用本实用新型的药剂瓶的立体图;

32.图中序号所对应的名称如下:

33.底板10、高度支承架20、上板21、第一导轨22、第二导轨23、第一导正板30、第一本体部分31、仿形导向槽32、缺口导向槽33、第二导正板40、第二本体部分41、侧凸导向块42、直线导向槽43、避让导向槽44、药剂导向筒50、内凹仿形槽51、定位安装孔52、嵌装导向槽60、光电感应装置70、中空旋转平台80、伺服电机81、减速传动机构82、夹爪气缸90、药剂瓶100、法兰101。

具体实施方式

34.药剂自动导正机构,见图1-图9,其包括底板10、高度支承架20、第一导正板30、第二导正板40、直线驱动机构、以及若干排布的药剂导向筒50;

35.第一导正板30包括第一本体部分31、以及分列于宽度方向两侧的仿形导向槽32;

36.第二导正板40包括第二本体部分41、以及分列于宽度方向两侧布置的侧凸导向块42;

37.每个药剂导向筒50包括上端仿形于法兰101设置的内凹仿形槽51,药剂导向筒50的内腔用于放置药剂瓶100,药剂瓶100的顶部为腰形结构的法兰101;

38.底板10的其中一对x向侧边的上表面分别排布有对应列的若干药剂导向筒50,每列的药剂导向筒50为竖直向布置、其底部固装于底板10的对应位置;

39.底板10的相对于两列药剂导向筒的中心区域固设有高度支承架20,高度支承架20的上板21的上表面设置有两组平行布置的第一导轨22、第二导轨23,第一导轨22、第二导轨23为y向布置导轨、且垂直于x向侧边设置;

40.第一导正板30、第二导正板40层叠布置,且对应位置的仿形导向槽31、侧凸导向块41组合形成嵌装导向槽60,嵌装导向槽60的宽度仿形于法兰101的两直边之间的宽度设置;

41.第一导正板30底部分别支承于对应的第一导轨22,第二导正板40的底部支承于对应的第二导轨23,直线驱动机构的输出端外接第一本体部分31、第二本体部分41,直线驱动机构驱动第一导正板30、第二导正板40沿着y向轨道相向或相背移动。

42.具体实施时,底板10的其中一对x向侧边的上表面分别排布有10个对应等间隔布置药剂导向筒50,每个药剂导向筒50的高度方向下部位置设置有对射光电感应装置70,对射光电感应装置70分别插装设置于对应的定位安装孔52内,对射光电感应装置70用于检测药剂瓶100是否完全落入药剂导向筒50内,当法兰101完全仿落入内凹仿形槽51内后,对射光电感应装置70感应到药剂瓶100的下端,给予反馈;

43.其包括有中空旋转平台80,中空旋转平台80上设置有伺服电机81、减速传动机构82以及输出轴,输出轴固接底板10,中空旋转平台80位于底板10的下端,其使得所有的药剂瓶100的法兰101导正到位后,伺服电机81驱动带动底板10旋转180度打到后续的上料位;

44.第一导正板30设置于第二导正板40的上表面位置,侧凸导向块41的上表面平齐于第一导正板30的上表面布置;

45.第一导正板30的对应于嵌装导向槽60的面域侧的上表面和侧凸导向块的上表面均设置有柔性带摩擦的材质,确保法兰101通过摩擦力进行转动导正作业、且不会被磨损;

46.直线驱动机构具体为夹爪气缸90,夹爪气缸90的缸体固装于高度支承架20,夹爪气缸90设置有两输出端,其中一输出端固接第二本体部分41,另一输出端贯穿第二本体部41分的直线导向槽43后固接第一本体部分31;

47.第二本体部分41对应于第一导轨22的位置设置有避让导向槽44,其确保第一本体部分31支承于第一导轨22、且能够直线移动作业;

48.具体实施例中,仿形导向槽32的内侧还设置有缺口导向槽33,缺口导向槽33的宽度不小于侧凸导向块42的宽度相同,缺口导向槽33确保在导正作业时的可靠运行。

49.具体实施时,因药剂瓶法兰并非圆形,在组装时需使所有药剂瓶方向一致,本机构可以实现自动导正药剂瓶方向功能;将药剂瓶放入药剂导向筒中,并搭在第一导正板、第二导正板所形成的嵌装导向槽的两侧对应边上,直线驱动机构与y向导轨带动第一导正板、第二导正板一前一后交替运动,由于瓶体置于药剂导向筒内,第一导正板的对应于嵌装导向槽的面域侧的上表面和侧凸导向块的上表面均设置有柔性带摩擦的材质,其使得第一导正板、第二导正板直线移动通过摩擦力带动法兰旋转作业,最终使药剂瓶的法兰方向转动到

正确角度后即可掉入药剂导向筒的内凹仿形槽中,所有的对射光电感应装置感应到药剂瓶后,伺服电机转动,进而中空旋转平台的输出轴带动整个底板旋转180度到达上料位。

50.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

51.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1