生产具有排气槽的模制元件的方法与流程

[0001]

本发明涉及一种生产旨在组装在用于模制轮胎的模具中的模制元件的方法,所述模制元件包括模制表面、与模制表面相对的外表面、和通气装置,所述模制表面设计为用于模制轮胎的部分,所述通气装置适于将气流从所述模制表面朝向所述外表面排出,所述通气装置包括第一部分和第二部分,所述第一部分具有宽度l1和深度p1,所述宽度l1介于0.03mm和0.07mm之间,所述深度p1小于或等于3mm,所述第一部分通向模制表面,所述第二部分与第一部分连通并通向外表面,所述第二部分的宽度l2介于1mm和5mm之间,更优选介于2mm和3mm之间,所述第一部分形成本身闭合的通路。

背景技术:

[0002]

在模制和硫化轮胎的过程中,压力、温度和所发生的化学反应的综合作用会产生一定量的气体,在模制过程中需要将该气体从模具中释放出去。为了安装排气装置,工业界通常采用一种解决方案,该解决方案在于使用这样的模具,即所述模具的外环具有小孔,所述小孔形成围绕模具的圆周分布的多个排出通道。这种方法公认地具有允许气体穿过的效果,但是在胎面的表面上会产生形状与孔的轮廓相对应的尖齿,这些尖齿由倾向于流入排气口的橡胶配混物形成。这些尖齿分布在胎面的外周上并还通常分布在轮胎胎侧的一部分上,会影响最终产品的美学外观,并且只要轮胎没有驶过一定的公里数,这些尖齿就会持续存在。为了避免这些尖齿的存在,工业界一直在寻求这样一种解决方案,即其使得空气或气体能够流向模具的外部,而又不会不利地影响新模制的产品。

[0003]

文献ep1361042描述了一种用于轮胎的模具,所述模具包括层压的外周环。该环由在周向方向上堆叠的多个薄片材制成。分布在多个相邻片材上的切口增加了模具的排气能力。该方法仅对由层压件形成的模具有效。

[0004]

因此需要一种在模制的过程中促进空气的排出而且不会影响模制轮胎的美学外观的模具。

[0005]

本发明提供了用于解决这些各种缺点的各种技术手段。

技术实现要素:

[0006]

首先,本发明的第一个目的为提供一种生产用于模制轮胎胎面的外部部分的模制元件的方法,所述模制元件使得能够排出在硫化阶段的过程中释放的空气,而且不会在胎面表面上形成尖齿。

[0007]

本发明的另一个目的为提供一种生产用于模制轮胎胎面的外部部分的模制元件的方法,所述模制元件能够确保所制造的通气装置确实起作用。

[0008]

为了实现该目的,本发明提供了一种生产旨在组装在用于模制轮胎的模具中的模制元件的方法,所述模制元件包括模制表面、与模制表面相对的外表面、和通气装置,所述模制表面设计为用于模制轮胎的部分,所述通气装置适于将气流从所述模制表面朝向所述外表面排出,所述通气装置包括第一部分和第二部分,所述第一部分具有宽度l1和深度p1,

所述宽度l1介于0.03mm和0.07mm之间,所述深度p1小于或等于3mm,所述第一部分通向模制表面,所述第二部分与第一部分连通并通向外表面,所述第二部分的宽度l2介于1mm和5mm之间,更优选介于2mm和3mm之间,所述第一部分形成本身闭合的通路,所述方法包括以下步骤:

[0009]

i)使用激光来制造模制元件中的第一部分的步骤,所述第一部分具有纵向轴线a1;

[0010]

ii)制造模制元件中的第二部分的步骤,所述第二部分与所述第一部分连通,所述第二部分具有纵向轴线a2;

[0011]

所述方法的特征在于:

[0012]

iii)在制造第一部分的步骤之前进行制造第二部分的步骤;

[0013]

iv)以如下的方式进行步骤i和ii:使得第二部分(6)的轴线a2与第一部分的轴线a1以至少0.5mm的偏移量d间隔开。

[0014]

根据一个有利的实施方案,以如下的方式进行步骤i和ii:使得第二部分(6)的轴线a2与第一部分的轴线a1以至少1mm的偏移量d间隔开。

[0015]

两个部分之间的这种连通使得待排出的空气在这些部分之间通过。如果在第二部分之前制造第一部分,则由于第一部分的自由通道的尺寸小而将存在如下的大风险:在制造第二部分的过程中产生的碎片和灰尘会阻塞第一部分。上述方法通过在第二部分之后制造第一部分,从而能够避免阻塞第一部分的风险。实际上,在模制元件中,通常设置多个通气装置。有利地进行如下设置:同时制造多个第二部分,随后是多个第一部分。

[0016]

第一部分和第二部分的各自轴线之间的偏移量d能够确保两个部分始终具有共同的区域。具体地,由于第一部分的通路本身闭合,因此缺少共同的区域将造成这样的情况,即其中第一部分的中央芯部不再保持在适当的位置,而会产生大的开口。

[0017]

根据一个实施方案,第一部分具有多边形、圆形或椭圆形通路。

[0018]

例如,第一部分形成如下形式的通路:正方形、矩形、六边形、三角形、五边形、七边形、八边形、九边形、十边形、十一边形、十二边形、菱形、梯形、平行四边形、或其中两端接合在一起的任何其它狭槽形状。

[0019]

根据一个有利的实施方案,使用水射流导向激光制造第一部分。水射流导向激光使得能够精确、可靠且经济地制成宽度非常窄的狭槽。

[0020]

根据另一个示例性实施方案,通过钻孔来制造第二部分。例如,使用锥形钻头。

[0021]

作为替选,利用机械加工来制造第二部分。例如,使用平头铣刀。

[0022]

有利地,使用五轴机床制造第一部分和第二部分。这种类型的机床提供了很大的操作灵活性,并使得几乎能够制成任何类型的狭槽轮廓。

[0023]

根据各个有利的实施方案,第二部分为空腔或凹槽。第一部分有利地为狭槽。

[0024]

有利地,狭槽的深度p1比由机械加工操作产生的壁的厚度ep大0.1mm至1mm。该特征为操作提供了安全措施,以确保第一部分足够深从而能够与第二部分连通。

附图说明

[0025]

在如下描述中给出了所有的实施方案细节,并且通过仅以非限制性实施例的方式给出的图1至图4b进行补充,其中:

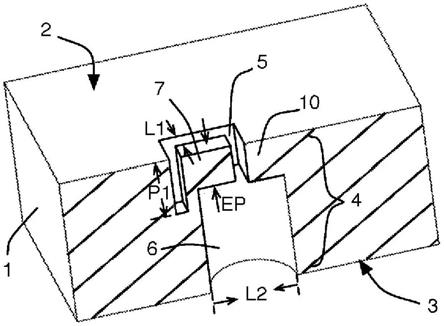

[0026]-图1为具有通气装置的模制元件的一个实施方案的立体图;

[0027]-图2a和图2b示意性地示出了不适于制造通气装置的设置的一个示例;

[0028]-图3a和图3b示意性地示出了适于制造通气装置的设置的一个实施例;

[0029]-图4a和图4b示意性地示出了通气装置的第一部分和第二部分的各种相对布置的实施方案变体形式。

具体实施方式

[0030]

图1示出了模制元件1的一部分的示例性实施方案,其中通气装置4连接所述模制元件1的模制表面2和外表面3。通气装置包括彼此连通的第一部分5和第二部分6。第一部分5通向模制表面2。第二部分6通向外表面3。

[0031]

如图3a、图4a和图4b所示,第一部分的两个端部8、9接合在一起,从而形成本身闭合的通路。第一部分的狭槽形成多边形通路,例如以正方形或圆形(如图3a的实施例所示)、椭圆形、六边形、三角形、矩形(如图4a和图4b的实施例所示)、五边形、七边形、八边形、九边形、十边形、十一边形、十二边形、菱形、梯形、平行四边形的形状或其中两个端部8、9彼此闭合的任何其它形状形成多边形通路。

[0032]

如图1所示,第一部分5的深度p1比由机械加工产生的壁的厚度ep大0.1mm至1mm。这些尺寸能够确保两个部分确实彼此连通。

[0033]

在该示例性实施方案中,使用水射流导向激光制造第一部分。第一部分5的宽度介于0.03mm和0.07mm之间,其深度p1小于或等于3mm。该深度对应于足以制造第一部分5的精度限度。超过3mm,则水射流导向激光所产生的结果不足以确保在最佳条件下制成第一部分。

[0034]

第二部分6的宽度l2在1mm和5mm之间,更优选在2mm和3mm之间。

[0035]

生产模制元件1的方法包括以如下顺序依次进行的如下步骤:

[0036]

a)制造模制元件中的第二部分6,

[0037]

b)使用激光制造模制元件中的第一部分5,使得第一部分5与第二部分6连通。

[0038]

在第二部分6之后制造第一部分5,以防止任何机械加工或切割的碎屑或废料阻塞第一部分(如果在第二部分之前制造第一部分,则机械加工或切割的碎屑或废料会阻塞第一部分)。相反地,由于第二部分6相比于第一部分5具有较大尺寸,因此由在第二部分6之后制造第一部分5而产生的材料碎屑不具有阻塞所述第二部分6的风险。步骤a和b以这种方式完成,即使得第一部分5和第二部分6各自的纵向轴线a1和a2以至少0.5mm,优选1mm的偏移量d间隔开。两个部分之间的该偏移量d能够避免与图2a所示的两个部分对齐的情况类似的情况。在这样的情况中,第一部分5被完全释放,与模制元件的其余部分没有任何接触。这种情况不符合,会导致制造缺陷。

[0039]

使用例如锥形钻头通过钻孔来制造第二部分6。在变体形式中,使用例如平头铣刀通过机械加工来制造第二部分6,和/或在五轴机床上制造第二部分6。在示例性实施方案中,第二部分6为空腔,如图1至图3b所示。在变体形式中,第二部分6为凹槽,如图4a和图4b所示。

[0040]

在图1至图4b中,第一部分5为形成通路的狭槽,所述通路中两个端部8和9相接。

[0041]

图3a和图3b示出了狭槽相对于第二部分6的钻孔的示例性实施方案。如图所示,第

二部分6相对于第一部分5沿轴向偏移。两个部分可以以更大或更小的量偏移,只要两个部分5和6各自的至少一个区域彼此接触,从而确保第一部分保持在适当的位置即可。

[0042]

图4a和图4b示出了矩形形状的第一部分5的示例性实施方案。在图4a中,第一部分5相对于第二部分沿轴向略有偏移,该第二部分6为凹槽6的形式。一个第一部分5与一个第二部分6连通。在变体形式中,在图4b的实施例中,第一部分5与两个不同的第二部分6连通。

[0043]

附图中使用的附图标记

[0044]

1模制元件2模制表面3外表面4通气装置5第一部分6第二部分7第一部分的中央芯部8第一端部9第二端部10由机械加工产生的壁

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1