生产包括通气装置的模制元件的方法与流程

1.本发明涉及一种生产旨在组装在用于模制轮胎的模具中的模制元件的方法,所述模制元件包括模制表面、与模制表面相对的外表面、和通气装置,所述模制表面设计为用于模制轮胎的部分,所述通气装置适于将气流从所述模制表面朝向所述外表面排出,所述通气装置包括第一部分和第二部分,所述第一部分具有介于0.03mm和0.07mm之间的最小宽度和小于或等于3mm的深度p1,所述第一部分通向模制表面,所述第二部分与第一部分连通并通向外表面,所述第二部分的宽度l2介于1mm和5mm之间,更优选介于2mm和3mm之间。

背景技术:

2.在模制和硫化轮胎的过程中,压力、温度和所发生的化学反应的综合作用会产生一定量的气体,在模制过程中需要将该气体从模具中释放出去。为了安装排气装置,工业界通常采用一种解决方案,该解决方案在于使用这样的模具,即所述模具的外环具有小孔,所述小孔形成围绕模具的圆周分布的多个排出通道。这种方法公认地具有允许气体穿过的效果,但是在胎面的表面上会产生形状与孔的轮廓相对应的尖齿,这些尖齿由倾向于流入排气口的橡胶配混物形成。这些尖齿分布在胎面的外周上并还通常分布在轮胎胎侧的一部分上,会影响最终产品的美学外观,并且只要轮胎没有驶过一定的公里数,这些尖齿就会持续存在。为了避免这些尖齿的存在,工业界一直在寻求这样一种解决方案,即其使得空气或气体能够流向模具的外部,而又不会不利地影响新模制的产品。

3.文献ep1361042描述了一种用于轮胎的模具,所述模具包括层压的外周环。该环由在周向方向上堆叠的多个薄片材制成。分布在多个相邻片材上的切口增加了模具的排气能力。该方法仅对由层压件形成的模具有效。

4.因此需要一种在模制的过程中促进空气的排出而且不会影响模制轮胎的美学外观的模具。

5.本发明提供了用于解决这些各种缺点的各种技术手段。

技术实现要素:

6.首先,本发明的第一个目的为提供一种生产用于模制轮胎胎面的外部部分的模制元件的方法,所述模制元件使得能够排出在硫化阶段的过程中释放的空气,而且不会在胎面表面上形成尖齿。

7.本发明的另一个目的为提供一种生产用于模制轮胎胎面的外部部分的模制元件的方法,所述模制元件能够确保所制造的通气装置确实起作用。

8.为了实现该目的,本发明提供了一种生产旨在组装在用于模制轮胎的模具中的模制元件的方法,所述模制元件包括模制表面、与模制表面相对的外表面、和通气装置,所述模制表面设计为用于模制轮胎的部分,所述通气装置适于将气流从所述模制表面朝向所述外表面排出,所述通气装置包括第一部分和第二部分,所述第一部分具有介于0.03mm和0.07mm之间的最小宽度l1和小于或等于3mm的深度p1,所述第一部分通向模制表面,所述第

二部分与第一部分连通并通向外表面,所述第二部分的宽度l2介于1mm和5mm之间,更优选介于2mm和3mm之间,所述方法包括以下步骤:

9.i)使用激光来制造模制元件中的第一部分的步骤;

10.ii)制造模制元件中的第二部分的步骤,所述第二部分与所述第一部分连通;

11.iii)在制造第一部分的步骤之前进行制造第二部分的步骤。

12.如果在第二部分之前制造第一部分,则由于第一部分的自由通道的尺寸小而将存在如下的大风险:在制造第二部分的过程中产生的碎片和灰尘会阻塞第一部分。上述方法通过在第二部分之后制造第一部分,从而能够避免阻塞第一部分的风险。实际上,在模制元件中,通常设置多个通气装置。有利地进行如下设置:同时制造多个第二部分,随后是多个第一部分。

13.根据一个有利的实施方案,第一部分形成其中两个端部不接合的通路。

14.根据另一个有利的实施方案,使用水射流导向激光制造第一部分。水射流导向激光使得能够精确、可靠且经济地制成窄宽度的狭槽。

15.在另一个实施例中,通过钻孔来制造第二部分。例如,使用锥形钻头。

16.作为替选,利用机械加工来制造第二部分。例如,使用平头铣刀。

17.根据一个有利的实施方案,使用五轴机床制造第一部分和第二部分。这种类型的机床提供了很大的操作灵活性,并使得几乎能够制成任何类型的狭槽轮廓。

18.根据各个有利的实施方案,第二部分为空腔或凹槽。第一部分有利地为狭槽。

19.有利地,狭槽的深度p1比由机械加工操作产生的壁的厚度ep大0.1mm至1mm。该特征为操作提供了安全措施,以确保第一部分足够深从而在考虑制造公差的情况下能够与第二部分连通。

20.根据一个有利的实施例,第二部分以第一部分为中心。该实施方案最有利于促使从模具中排出空气。

21.在变体形式中,第二部分从第一部分沿轴向偏移。在仍然保持和保证连通的情况下,该偏移是可行的。

附图说明

22.在如下描述中给出了所有的实施方案细节,并且通过仅以非限制性实施例的方式给出的图1a至图2进行补充,其中:

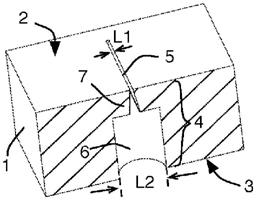

[0023]-图1a为具有渐扩排气槽的模制元件的一个实施方案的立体图;

[0024]-图1b为具有渐缩排气槽的模制元件的一个实施方案的立体图;

[0025]-图1c为图1b的模制元件的截面图;

[0026]-图2示出了其中第一部分和第二部分具有各种相对位置的通气装置的多个实施方案变体形式。

具体实施方式

[0027]

图1a和图1b示出了模制元件1的一个示例性实施方案,其中通气装置4连接所述模制元件1的模制表面2和外表面3。所述通气装置包括第一部分5和第二部分6。第一部分5与第二部分6连通,并邻接模制表面2。第二部分6与第一部分5连通,并通向外表面3。在该示例

性实施方案中,使用水射流导向激光制造第一部分。第一部分5的宽度介于0.03mm和0.07mm之间,其深度p1小于或等于3mm。该深度对应于足以制造第一部分5的精度限度。超过3mm,则水射流导向激光不能用于在使得所述第一部分对应于给定特征的最佳条件下制成第一部分5。第二部分6的宽度l2在1mm和5mm之间,更优选在2mm和3mm之间。

[0028]

生产模制元件1的方法包括以如下顺序依次进行的如下步骤:

[0029]

a)制造模制元件中的第二部分6,

[0030]

b)使用激光制造模制元件中的第一部分5,使得第一部分5与第二部分6连通。

[0031]

两个部分之间的这种连通使得要排出的空气在这些部分之间通过。在第二部分6之后制造第一部分5,以防止任何机械加工或切割的碎屑或废料阻塞第一部分(如果在第二部分之前制造第一部分,则机械加工或切割的碎屑或废料会阻塞第一部分)。相反地,由于第二部分6相比于第一部分5具有较大尺寸,因此由在第二部分6之后制造第一部分5而产生的材料碎屑不具有阻塞所述第二部分6的风险。

[0032]

使用例如锥形钻头通过钻孔来制造第二部分6。在变体形式中,使用例如平头铣刀,优选在五轴机床上通过机械加工来制造第二部分6。在示例性实施方案中,第二部分6为空腔,如图1a至图2所示。在变体形式中,第二部分6为凹槽。

[0033]

在图1a至图2中,第一部分5为形成通路的狭槽,所述通路中两个端部不接合。在所示的示例性实施方案中,狭槽具有基本拉长的形状。在变体形式中,狭槽为直线、折线、波浪线、之字形、圆弧的形状或者其中端部彼此不接触的任何其它形状。如图1c所示,第一部分5的深度p1比由机械加工产生的壁的厚度ep大0.1mm至1mm。

[0034]

图2示出了狭槽相对于第二部分6的钻孔的各种变体实施方案。在前四个实施例中,第二部分以第一部分为中心。在后两个实施例中,第二部分6相对于第一部分5沿轴向偏移。两个部分可以以更大或更小的量偏移,只要两个部分中每一者的至少一部分与另一部分连通。以这种方式,始终确保了连通。

[0035]

附图中使用的附图标记

[0036]

1模制元件2模制表面3外表面4通气装置5第一部分6第二部分7由机械加工产生的壁

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1