自动贴膜装置的制作方法

1.本发明涉及电子设备的贴膜领域,尤其涉及一种自动贴膜装置。

背景技术:

2.现在的手机通常包括中框、屏幕,及电池盖,所述电池盖及所述屏幕一般通过双面胶分别粘接至所述中框的正面及背面,以完成整机的密封组装。具体地,所述屏幕及所述电池盖在制作完成后均通过手动粘贴双面胶,以用于后续与中框的粘合。然而,通过手动方式粘贴胶膜,生产效率低。

技术实现要素:

3.本发明提供一种生产效率高的自动贴膜装置。

4.本发明提供的一种自动贴膜装置,包括送料机构、下料机构、贴膜机构及用于定位待贴件的底座,所述送料机构包括用于输送膜料的主料盘及驱动所述主料盘转动的主料盘驱动件,所述下料机构包括压膜及驱动所述压膜转动的压膜驱动件,所述贴膜机构包括支撑所述下料机构的移动架及驱动所述移动架移动的贴膜驱动件,所述压膜驱动件驱动所述压膜转动至正对所述膜料,所述贴膜驱动件驱动所述下料机构朝所述膜料移动,使得所述压膜贴合于膜料并取下膜料,所述贴膜驱动件驱动所述移动架朝靠近所述底座移动,所述压膜驱动件驱动所述压膜转动,使得所述膜料正对所述底座上的待贴件,直至所述膜料贴合于所述待贴件。

5.本发明的自动贴膜装置的主料盘驱动件驱动所述主料盘转动,以带动膜料移动至对应所述压膜;所述压膜驱动件驱动所述压膜转动至正对膜料,所述贴膜驱动件驱动所述下料机构朝所述膜料移动,使得所述压膜贴合于膜料并取下膜料后,所述贴膜驱动件驱动所述移动架向靠近所述底座移动,所述压膜驱动件驱动所述压膜转动,使得所述压膜上的膜料正对所述底座上的待贴件,直至所述膜料贴合于所述待贴件,从而实现自动贴膜装置的自动贴膜。因此,通过自动贴膜装置自动将膜料贴合于待贴件上,提高了粘贴胶膜的效率、提升了贴膜的品质,且生产效率大大提高。

附图说明

6.为了更清楚地说明本发明实施例的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

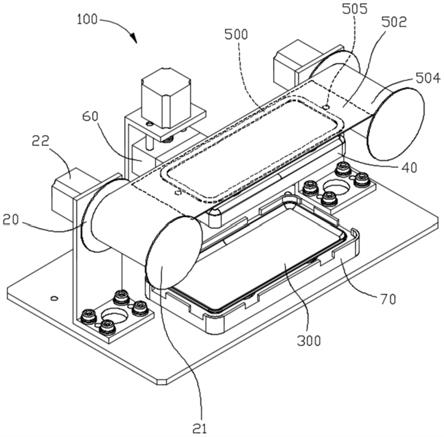

7.图1是本发明其中一实施例中的自动贴膜装置的立体结构示意图。

8.图2是图1中的自动贴膜装置的立体结构分解示意图。

9.图3是图2中的自动贴膜装置的另一视角的立体结构示意图。

10.图4是图2中的自动贴膜装置的进一步的立体结构分解示意图。

11.图5是图3中的自动贴膜装置的进一步的立体结构分解示意图。

12.图6是图5中的自动贴膜装置的另一视角的立体结构示意图。

13.图7是图6中的自动贴膜装置的部分立体组装示意图。

14.图8至图12是本发明自动贴膜装置的使用过程示意图。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.此外,以下各实施方式的说明是参考附加的图示,用以例示本技术可用以实施的特定实施方式。本技术中所提到的方向用语,例如,“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”、“侧面”等,仅是参考附加图式的方向,因此,使用的方向用语是为了更好、更清楚地说明及理解本技术,而不是指示或暗指所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

17.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置在

……

上”应做广义理解,例如,可以是固定连接,也可以是可拆卸地连接,或者一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

18.请一并参阅图1至图6,图1是本发明其中一实施例中的自动贴膜装置100的立体结构示意图;图2是图1中的自动贴膜装置100的立体结构分解示意图;图3是图2中的自动贴膜装置100的另一视角的立体结构示意图;图4是图2中的自动贴膜装置100的进一步的立体结构分解示意图;图5是图3中的自动贴膜装置100的进一步的立体结构分解示意图;图6是图5中的自动贴膜装置100的另一视角的立体结构示意图。本发明的其中一实施例中的自动贴膜装置100,其包括送料机构20、下料机构40、贴膜机构60及用于定位待贴件300的底座70,所述送料机构20包括用于输送膜料500的主料盘21及驱动所述主料盘21转动的主料盘驱动件22;所述下料机构40包括压膜42及驱动所述压膜42转动的压膜驱动件44;所述贴膜机构60包括支撑所述下料机构40的移动架62及驱动所述移动架62移动的贴膜驱动件64;所述压膜驱动件44驱动所述压膜42转动至正对所述膜料500,所述贴膜驱动件64驱动所述下料机构40朝所述膜料500移动,使得所述压膜42贴合于膜料500并取下膜料500,所述贴膜驱动件64驱动所述移动架62朝靠近所述底座70移动,所述压膜驱动件44驱动所述压膜42转动,使得所述压膜42上的膜料500正对所述底座70上的待贴件300,直至所述膜料500贴合于所述待贴件300。

19.本发明的自动贴膜装置还包括控制主板(图中未示)及连接于所述控制主板的若干感应器(图中未示),所述主料盘驱动件22、所述压膜驱动件44、所述贴膜驱动件64均电性连接于所述控制主板。本实施例中,所述主料盘驱动件22、所述压膜驱动件44及所述贴膜驱动件64均为电机,所述控制主板分别控制这些电机工作;所述膜料500为双面胶,所述待贴件300的手机电池盖。在其他实施例中,膜料500还可以是各种粘贴覆膜,所述待贴件300还可以是屏幕或中框等。

20.本发明的自动贴膜装置100的主料盘驱动件22驱动所述主料盘21转动,以带动膜料500移动至对应所述压膜42;所述压膜驱动件44驱动所述压膜42转动至正对膜料500,所述贴膜驱动件64驱动所述下料机构40朝所述膜料500移动,使得所述压膜42贴合于膜料500并取下膜料500后,所述贴膜驱动件64驱动所述移动架62向靠近所述底座70移动,所述压膜驱动件44驱动所述压膜42转动,使得所述压膜42上的膜料500正对所述底座70上的待贴件300,直至所述膜料500贴合于所述待贴件300,从而实现自动贴膜装置100的自动贴膜。因此,通过自动贴膜装置100自动将膜料500贴合于待贴件300上,提高了粘贴胶膜的效率、提升了贴膜的品质,且生产效率大大提高。

21.如图2及图3所示,每一膜料500通过离型片502可分离地设于料带504,每一离型片502覆盖对应的膜料500,若干所述膜料500沿所述料带504的长度方向排列。具体地,每一膜料500通过离型片502可分离地贴合于料带504的内表面,即每一膜料500被料带与对应的离型片502夹持;若干膜料500及对应的离型片502沿料带504的长度方向排列,料带504的一端缠绕于主料盘21上,所述主料盘驱动件22驱动所述主料盘21转动,以带动料带504缠绕至所述主料盘21上;当其中一膜料500正对所述压膜42时,所述膜料500的离型片502面朝所述压膜42,以方便所述下料机构40从料带中取下对应的膜料500。

22.所述离型片502的表面积大于对应的待贴件300面朝所述压膜40的表面面积。所述膜料500与待贴件300的待贴区域对应,离型片502的表面积大于膜料500的表面积;当离型片502将膜料500贴合于料带504时,所述料带504与所述离型片502对所述膜料500具有保护作用;当膜料500贴合于所述待贴件300的待贴区域时,离型片502覆盖所述膜料500及待贴件300,所述离型片502对所述膜料500及所述待贴件300具有保护作用,能防止待贴件300的表面损坏。

23.所述离型片502于每一膜料500的相对的两端分别开设定位孔505,每一定位孔505邻近所述膜料500对应的端部的中部位置。

24.所述送料机构20还包括从料盘25、从料盘驱动件26,以及间隔设置的第一支架27和第二支架28;所述主料盘21与所述从料盘25间隔设置,所述压膜42位于所述主料盘21与所述从料盘25之间,所述料带504缠绕于所述主料盘21与所述从料盘25,所述主料盘21与所述从料盘25之间的料带504上的其中一膜料500正对所述压膜42。所述主料盘21与所述从料盘25之间的间隔大于压膜42的长度,以便压膜42在所述间隔内活动。所述料带504的一端缠绕于所述主料盘21,所述料带504相对的另一端缠绕于所述从料盘26,所述从料盘驱动件25及所述主料盘驱动件22分别驱动所述从料盘26及所述主料盘21转动,以支撑位于所述主料盘21与所述从料盘26之间的料带504呈水平状态,且能调节料带504使其中一膜料500正对所述压膜42。

25.如图2及图3,所述主料盘21及所述主料盘驱动件22设置于所述第一支架27,所述从料盘26及所述从料盘驱动件25设置于所述第二支架28。

26.如图4至图6所示,所述第一支架27呈l型,其包括连接板271及自所述连接板271的一侧垂直延伸的支撑板273。所述连接板271上开设有位于中部的对位孔274及位于所述对位孔274周围的连接孔275。所述支撑板273远离所述连接板271的一端开设旋转孔277。所述主料盘驱动件22包括一驱动轴220,所述主料盘驱动件22能驱动所述驱动轴220旋转。所述主料盘21包括用于缠绕料带504的轴杆、位于轴杆相对两端的挡片211,以及沿所述轴杆的

轴向延伸的连接轴212;挡片211防止所述料带504脱离所述轴杆,所述连接轴212容置于第一支架27的旋转孔277内并固定连接于驱动轴220。

27.所述第二支架28的结构与第一支架27的结构相同,具体地,所述第二支架28包括连接板281及自所述连接板281的一侧垂直延伸的支撑板283。所述连接板281上开设有位于中部的对位孔284及位于所述对位孔284周围的连接孔285。所述支撑板283远离所述连接板281的一端开设旋转孔287。所述从料盘驱动件26包括一驱动轴260,所述从料盘驱动件26能驱动所述驱动轴260旋转。所述从料盘25包括用于缠绕料带504的轴杆、位于轴杆相对两端的挡片251,以及沿所述轴杆的轴向延伸的连接轴252;挡片251防止所述料带504脱离所述轴杆,所述连接轴252容置于第二支架28的旋转孔287内并固定连接于驱动轴260。

28.如图5及图6所示,所述压膜42包括压膜框42及设置于所述压膜框42的至少一第一吸料件423;所述压膜框42贴合于对应的膜料500的离型片502时,所述第一吸料件423吸取所述膜料500至所述压膜框42。所述压膜框42呈矩形体,所述压膜框42包括水平的正面424、背离所述正面424的背面425、相对的两个端面426,以及相对的两侧面,至少一所述第一吸料件423设置于所述正面424。本实施例中,所述正面424相对的两端分别设计相互间隔的两个第一吸料件423,所述第一吸料件423为吸盘,每一吸盘连接气管(图中未示)。

29.所述压膜框42相对的两端分别设有定位柱4261,两个定位柱4261能插入每一膜料500两端的定位孔505内,以定位所述膜料500。具体地,所述压膜框42的每一端面426的中部凸设一凸耳4260,每一凸耳4260上设有定位柱4261,即所述定位柱4261自凸耳4260的中部朝正面424的一侧垂直延伸。两个定位柱4261之间距离大于所述待贴件300沿料带504的长度方向的长度,所述压膜40带动所述膜料500贴合至所述待贴件300时,每一定位柱4261位于所述待贴件300的外侧,免避定位柱4261损坏待贴件300。

30.如图6所示,所述压膜框42背离所述第一吸料件423的一侧设有连接柱4252,所述连接柱4252远离所述压膜框42的一端设有连接轴4254,所述连接轴4254平行于所述压膜框42的长度方向,连接柱4252连接于连接轴4254的中部。所述压膜驱动件44设置于所述移动架62,所述连接轴4254可转动地连接于所述移动架62,所述压膜驱动件44设有固定连接于所述连接轴4254的驱动轴,所述压膜驱动件44驱动所述驱动轴转动以带动所述连接轴及所述压膜框42转动。

31.如图4至图6所示,所述移动架62包括滑动块621及支撑件623,滑动块621包括相对设置的顶面6211及底面、相对设置的两个侧面6212,以及相对设置的两个端面。所述顶面6211的中部设有穿通所述底面的螺孔6214,所述顶面6211于所述螺孔6214相对的两端分别设有导滑孔6215;所述侧面6212开设若干固定孔6217,本实施例中,所述侧面6212上设有三个固定孔6217,三个所述固定孔6217呈三角形排布。所述支撑件623包括矩形的支撑板6231、设置于支撑板6231一端的连接块6233,以及设置于支撑板6231相对一端的轴筒6234,所述连接块6233开设若干通孔6235。本实施例中,所述支撑件623设有三个通孔6235,所述三个通孔6235与滑动块621的三个固定孔6217分别对应。所述轴筒6234沿所述支撑板6231的端边缘延伸,所述轴筒6234沿轴向设有横截面为圆形的旋转腔6236,所述旋转腔6236的直径等于或大于连接轴4254的直径;所述轴筒6234的中部沿其径向设有缺口6237,所述缺口6237穿通所述轴筒6234并延伸至支撑板6231上。所述压膜驱动件44固定连接于所述轴筒6234的一端,所述压膜驱动件44的驱动轴可转动地插设于所述轴筒6234的旋转腔6236内。

32.所述贴膜机构60还包括支撑架66,所述支撑架66包括底板662、平行间隔于所述底板662的顶板664,以及连接于所述底板662及所述顶板664同侧的支撑板666,所述底板662、所述顶板664及所述支撑板666围成容置空间667。所述底板662的中部开设收容孔,所述收容孔内容置有轴承6621;所述底板662于所述收容孔的周围开设若干通孔6623及两个定位孔6625,两个所述定位孔6625位于底板662相对的两端。所述顶板664开设对应所述轴承6621的容置孔6641及对应两个所述定位孔6625的连接孔6645。

33.所述贴膜机构60还包括丝杆67及至少一导滑杆68,所述丝杆67与移动架62的螺孔6214配合,所述丝杆67的一端沿其轴向凸设连接轴672,所述丝杆67相对的另一端沿其轴向开设卡接孔674。至少一导滑杆68可滑动地插设于移动架62的导滑孔6215中;所述贴膜驱动件64包括驱动轴642,所述驱动轴642固定连接于所述丝杆67,具体地,驱动轴642卡接于所述丝杆67的卡接孔674内,所述驱动件64驱动所述驱动轴642转动,以带动所述丝杆67旋转。本实施例中,导滑杆68的数量为两个。

34.所述底座70包括底板72及设于所述底板72上的定位框74,所述定位框74的顶面设有定位腔742,所述定位腔742用于定位所述待贴件300;所述送料机构20及所述贴膜机构60均设于所述底板72,所述定位框74位于所述主料盘21与所述从料盘25之间。定位框74固定于所述底板72的正面720的一侧,所述底板72于邻近定位框74的一侧相对的两端分别设有第一避位孔721,所述底板72于两个所述第一避位孔721之间中部的第二避位孔723,所述底板72于每一第一避位孔721的周围设有若干连接孔724,所述底板72于所述第二避位孔723的周围设有若干连接孔726。

35.所述定位框74设有至少一第二吸料件744,至少一所述第二吸料件744用于吸附所述待贴件300。本实施例中,所述第二吸料件744为吸盘,所述吸盘连接气管(图中未示),所述定位框74于定位腔742内设有四个第二吸料件744,所述定位腔742相对的两端分别设有两个第二吸料件744。所述定位框74于所述定位腔742的周壁开设若干对缺口746,缺口746用于方便取出容置于所述定位腔742内的待贴件300。

36.如图4至图8所示,组装所述自动贴膜装置100时,将压膜框42的连接轴4254可转动地容置于支撑件623的旋转腔6236内,压膜框42的连接柱4252容置于支撑件623的缺口6237内,使所述压膜驱动件44的驱动轴固定连接于所述连接轴4254;将所述连接块6233贴合于滑动块621的侧面6212,使连接块6233的三个通孔6235分别正对三个固定孔621,三个螺钉分别穿插所述三个通孔6235后连接于所述三个固定孔621;将所述滑动块621容置于所述支撑架66的容置空间667内,使所述滑动块621的螺孔6214正对底板662上的轴承6621及顶板664的容置孔6641,两个导滑孔6215分别正对底板662的两个定位孔6625及顶板664的两个连接孔6645;将丝杆67具有连接轴67的一端穿过容置孔6641后,螺接于螺孔6214,直至连接轴67卡固于轴承6621的内腔,并将两个导滑杆68分别插入顶板664的两个连接孔6645及两个导滑孔6215后,分别固定于两个所述定位孔6625上;将所述贴膜驱动件64固定连接于顶板664上,使贴膜驱动件64的驱动轴642穿过容置孔6641卡接于丝杆67的卡接孔674内;将所述支撑架66的底板662置于底板72上,使所述轴承6621正对第二避位孔723,且四个通孔6623分别正对第二避位孔723周围的连接孔726;若干镙钉分别插入四个通孔6623后锁固于对应的连接孔726内,以将支撑架66固定在底板72上。

37.将所述主料盘21的连接轴212插入所述第一支架27的旋转孔277内,将所述主料盘

驱动件22固定于所述支撑板273背离所述主料盘21的一侧,使主料盘驱动件22的驱动轴220固定连接于连接轴212,且驱动轴220与连接轴212共轴;将所述从料盘25的连接轴252插入所述第二支架28的旋转孔287内,将所述从料盘驱动件25固定于所述支撑板283背离所述从料盘25的一侧,使从料盘驱动件25的驱动轴260固定连接于连接轴252,且驱动轴260与连接轴252共轴。将所述第一支架27的连接板271及所述第二支架28的连接板281置于底板72上,使第一支架27的对位孔274及第二支架28的对位孔284分别正对所述底板72的两个第一避位孔721,且第一支架27的若干连接孔275及第二支架28的若干连接孔285分别正对相应的连接孔724,若干锁固件分别插入若干接孔275、285锁固于对应的连接孔724内即可。此时,所述压膜框42位于所述主料盘21及从料盘25之间,且处于膜料500的下侧;所述压膜驱动件44能沿第一旋转方向驱动所述连接轴4254转动,以带动所述压膜框42转动至所述第一吸料件423正对相应的离型片502;所述压膜驱动件44能沿第二旋转方向驱动所述连接轴4254转动,以带动所述压膜框42转动至正对所述定位框74,所述第一旋转方向与所述第二旋转方向相反。本实施例中,所述第一旋转方向为逆时针方向,所述第二旋转方向为顺时针方向。

38.请一并参阅图8至图12,本发明的自动贴膜装置100的使用过程示意图。

39.具体过程如下:

40.将一待贴件300放置于所述定位框74的定位腔742内,所述第二吸料件744吸附所述待贴件300,使所述待贴件300定位于定位腔742内;

41.所述控制主板控制所述主料盘驱动件22及所述从料盘驱动件26分别驱动所述主料盘21及所述从料盘25转动,使所述主料盘21与所述从料盘25之间的膜料500正对所述压膜42;

42.所述控制主板控制所述压膜驱动件44驱动所述压膜框42沿第一旋转方向转动,使压膜框42的第一吸料件423正对膜料500;所述贴膜驱动件64驱动丝杆67转动,所述丝杆67带动所述移动架62沿导滑杆68向靠近所述膜料500的一侧滑动,直至所述压膜框42的正面424贴合于离型片502,两个定位柱4261分别插入离型片502的两个定位孔505内,且第一吸料件423吸附于所述离型片502(如图8所示);

43.所述控制主板控制所述贴膜驱动件64驱动丝杆67反向转动,所述丝杆67带动所述移动架62沿导滑杆68向靠近所述定位框74的一侧滑动,所述第一吸料件423将所述离型片502及所述膜料500脱离料带504(如图9所示);

44.所述控制主板控制所述压膜驱动件44驱动所述压膜框42沿第二旋转方向转动,使压膜框42及被第一吸料件423吸附的膜料500转动180度,至膜料500正对待贴件300(如图10所示);压膜框42的转动可以是在移动架62向定位框74滑动的过程中完成;也可以是所述移动架62向定位框74滑动一段长度后停止滑动,所述压膜框42转动180度后所述移动架62再向定位框74滑动;本实施例中,压膜框42的转动是所述移动架62向定位框74滑动一段长度后停止滑动,所述压膜框42转动180度后所述移动架62再向定位框74滑动。在移动架62沿导滑杆68向靠近所述定位框74的一侧滑动及压膜框42转动的过程中,所述主料盘驱动件22及所述从料盘驱动件26分别驱动所述主料盘21及所述从料盘25转动,使料带504上的下一个膜料500移动至正对所述压膜42,以便下一次贴膜准备;

45.所述控制主板控制所述贴膜驱动件64驱动丝杆67继续转动,所述丝杆67带动所述移动架62沿导滑杆68向靠近所述定位框74的一侧滑动,直至所述膜料500贴合于所述待贴

件300上,第一吸料件423解除对离型片502的吸附,使膜料500贴合于待贴件300上(如图11所示);两个定位柱4261分别置于定位框74相对的两端,以免避定位柱4261损坏待贴件300和定位框74;离型片502覆盖膜料500及待贴件300,以保护所述膜料500及待贴件300;

46.所述控制主板控制所述贴膜驱动件64驱动丝杆67转动,所述丝杆67带动所述移动架62沿导滑杆68向靠近所述膜料500的一侧滑动;所述压膜驱动件44驱动所述压膜框42沿第一旋转方向转动,使压膜框42的第一吸料件423正对膜料500(如图12所示),准备下次的贴膜的吸取膜料500。

47.本发明的自动贴膜装置100的送料过程、下料过程及贴膜过程均自动完成,粘贴胶膜的效率高,且贴膜的品质好。

48.以上是本发明实施例的实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1