一种用于阀门在线堵漏的装置及方法与流程

1.本发明涉及石油天然气管道维护技术领域,特别是一种用于阀门在线堵漏的装置及方法。

背景技术:

2.在天然气采输气场站的部分管道上,常会设置有常闭阀门,这些阀门在长时间的户外环境的侵蚀下会发生连接密封失效,出现泄漏的情况,造成极大的安全隐患,由于这些管道中长时间存在有天然气,导致这些阀门并不能通过常规的更换进行维修,为了保证场站的安全运行,只能对这些阀门上的泄漏点进行封堵。

3.但是,目前还没有能够实现在易燃易爆管线上的封堵阀门泄漏点的装置和方法,采用常规的焊接、喷涂等方式又容易造成更大的安全隐患,且阀门外形结构并不规则,常规的封堵方式的封堵效果不好,容易出现二次泄漏。

4.所以,目前亟需要一种技术方案,以解决现有易燃易爆气体管线上的阀门不容易实现在线封堵的技术问题。

技术实现要素:

5.本发明的目的在于:针对现有易燃易爆气体管线上的阀门不容易实现在线封堵的技术问题,提供了一种用于阀门在线堵漏的装置及方法。

6.为了实现上述目的,本发明采用的技术方案为:一种用于阀门在线堵漏的装置,包括包覆设置在阀体上的夹具,所述夹具外包覆设置有密封体,所述夹具与阀体之间设置有填充腔,所述填充腔内填装有密封脂块,所述夹具和所述密封体之间设置有第一加强层,所述密封体外表面包覆设置有第二加强层。

7.本发明的一种用于阀门在线堵漏的装置,通过采用夹具配合在内的密封脂块和在外的密封体,形成多层密封结构,实现对阀体的全覆盖,能够有效防止阀体泄漏,封堵效果较好,同时,通过设置第一加强层和第二加强层分别对两个密封结构进行加强,形成双层相互独立又相互关联的加强密封结构,进一步提升封堵效果,且该装置结构简单,制备容易,不受阀体内易燃易爆气体的影响,能够较容易的运用到输送易燃易爆气体的管道上阀门的堵漏工作。

8.作为本发明的优选方案,所述阀体表面设置有引流层,所述引流层内设置有若干引流通道,所述引流通道与阀体上泄漏点连通。通过引流层对泄漏状态的阀体起到泄漏气体引流的作用,以形成同时具有引流结构、密封结构和加强结构的阀门在线堵漏的装置,通过引流结构避免在线泄漏过程中阀体泄漏的气体滞留在密封结构中,避免泄漏的气体影响成型的密封结构的密封质量,保证密封结构的封堵效果,同时通过加强结构整体加强密封结构强度,进一步提升封堵效果。

9.作为本发明的优选方案,所述引流层由铺设在阀体上的若干纤维丝组成,在相邻两条纤维丝之间形成所述引流通道。

10.作为本发明的优选方案,所述夹具上设置有若干注胶嘴,所述注胶嘴一端与所述填充腔连通,另一端延伸至所述密封体外,所述注胶嘴用于向所述填充腔内填塞密封脂块。通过设置注胶嘴,在密封体成型后再填塞密封脂块,形成从外向内的封堵方式,注胶嘴不仅起到填塞密封脂块的效果,而且在封堵过程中起到引流泄漏气体的作用,避免泄漏气体被阻拦在阀体和密封结构之间,进一步使该装置能够适应于泄漏过程中的阀体的在线封堵,并保证封堵效果。

11.作为本发明的优选方案,所述第一加强层和第二加强层分别包括由内向外层叠设置的若干缎纹布层和/或纤维布层。复合材料的缎纹布和纤维布配合夹具,能够较容易的形成多层加强的界面密封结构,成型容易,且柔性材料的缎纹布和纤维布能够与各密封界面贴合紧密,有利于进一步提高封堵效果。

12.一种用于阀门在线堵漏的方法,采用如上所述的装置,并包括如下步骤:s1:堵漏前准备:对阀体进行表面清理、泄漏点检测、泄漏量检测并对泄漏点进行位置标记;s2:引流层设置:在阀体上沿管道轴线方向铺设若干纤维丝,再在阀体上沿管道径向方向缠绕若干纤维丝,形成所述引流层;s3:密封脂块第一次填塞:在阀体表面整体填塞密封脂块,将各泄漏点中泄漏量最大处预留为引流孔,所述引流孔与所述引流层连通;s4:夹具安装:在阀体外整体包覆设置金属夹具;s5:第一加强层设置:在金属夹具外整体包覆设置第一加强层;s6:模具安装:在金属夹具外包覆设置模具,所述模具上设置有灌注口,所述模具内腔与密封体形状相匹配;s7:密封体成型:通过所述灌注口灌注填充材料,成型所述密封体后取下模具;s8:第二加强层设置:在密封体外整体包覆设置第二加强层;s9:密封脂块第二次填塞:采用注胶枪从注胶嘴将填充腔内填塞满密封脂块,注胶枪最大注胶压力≤管道设计运行压力+5mpa;s10:密封体表面处理:对密封体表面进行着色涂装处理。

13.本发明的一种用于阀门在线堵漏的方法,通过采用夹具配合多层密封结构和加强结构,保证了对阀体的整体界面密封效果,同时,采用从外向内的封堵流程,避免在线封堵阀体过程中泄漏的气体滞留在密封结构中影响封堵效果,实现对阀体的全覆盖封堵,有效封堵阀体上的泄漏点及潜在泄漏点,最大程度的保证对阀体的封堵效果。

14.作为本发明的优选方案,s5包括如下步骤:s5.1:在夹具表面涂覆粘胶并沿管道径向方向缠绕缎纹布,缠绕层数不少于3层,所述粘胶浸透所述缎纹布,形成缎纹布层;s5.2:在缎纹布层表面涂覆粘胶并沿管道径向方向缠绕纤维布,缠绕层数不少于4层,所述粘胶浸透所述纤维布,形成内纤维布层;s5.3:在内纤维布层表面涂覆粘胶并交叉对角缠绕纤维布条,缠绕层数不少于6层,所述粘胶浸透所述纤维布条,形成外纤维布层。布质材料能够较容易的与阀体不规则外表面贴合,配合粘胶对各泄漏点进行贴合封堵,同时,采用多种不同材质不同缠绕方式设置第一加强层,一方面保证密封脂块填塞过程中夹具的结构稳定,保证密封脂块的填塞效果,另一方面有利于通过层叠结构的布质材料第一加强层,在封堵过程中逐渐的减少各泄漏点的泄漏量,避免泄漏气体滞留在密封结构中,提高对各泄漏点的封堵效果。

15.作为本发明的优选方案,s8包括如下步骤:s8.1:在密封体表面涂覆粘胶并整体铺设缎纹布块,铺设层数不少于2层,形成缎纹布铺设层;s8.2:在缎纹布铺设层表面涂覆粘胶并沿管道径向方向缠绕缎纹布,缠绕层数不少于2层,所述粘胶浸透所述缎纹布,形成缎纹布缠绕层;s8.3:在缎纹布缠绕层表面涂覆粘胶并连续交叉对角缠绕纤维布条,缠绕层数不

少于6层,所述粘胶浸透所述纤维布条,形成内纤维布层;s8.4:在内纤维布层表面涂覆粘胶并沿管道径向方向环向无位移缠绕纤维布,缠绕层数不少于2层,所述粘胶浸透所述纤维布,形成外纤维布层。通过第二加强层对密封体进行保护并提高密封体的整体强度,保证多层加强的装置对阀体的长时间的封堵效果,以适应于装置在户外环境下的长时间封堵使用。

16.作为本发明的优选方案,步骤s9包括如下步骤:s9.1:采用单支注胶枪对除引流孔对应的注胶嘴外的其中一个注胶嘴进行注胶,至相邻两个注胶嘴溢胶,封堵初始注胶的注胶嘴;s9.2:采用两支注胶枪对s9.1中溢胶的两个注胶嘴同时进行注胶,至相邻两个注胶嘴溢胶,封堵与注胶枪连接的注胶嘴;s9.3:重复进行步骤s9.2至引流孔对应的注胶嘴溢胶;s9.4:对引流孔对应的注胶嘴注胶至密封脂块无法注入,封堵引流孔对应的注胶嘴。通过采用特定规律顺序填塞密封脂块,使在密封脂块填塞过程中阀体泄漏的气体逐渐减小,有利于避免泄漏气体滞留密封结构中,保证阀体的整体封堵效果。

17.作为本发明的优选方案,在s7中,所述填充材料内混合有玻璃纤维丝。

18.综上所述,由于采用了上述技术方案,本发明的一种用于阀门在线堵漏的装置的有益效果是:1、通过采用夹具配合在内的密封脂块和在外的密封体,形成多层密封结构,实现对阀体的全覆盖,能够有效防止阀体泄漏,封堵效果较好;2、通过设置第一加强层和第二加强层分别对两个密封结构进行加强,形成双层相互独立又相互关联的加强密封结构,进一步提升封堵效果;3、该装置结构简单,制备容易,不受阀体内易燃易爆气体的影响,能够较容易的运用到输送易燃易爆气体的管道上阀门的堵漏工作;本发明的一种用于阀门在线堵漏的方法的有益效果是:1、通过采用夹具配合多层密封结构和加强结构,保证了对阀体的整体界面密封效果;2、通过采用从外向内的封堵流程,避免在线封堵阀体过程中泄漏的气体滞留在密封结构中影响封堵效果,实现对阀体的全覆盖封堵,有效封堵阀体上的泄漏点及潜在泄漏点,最大程度的保证对阀体的封堵效果。

附图说明

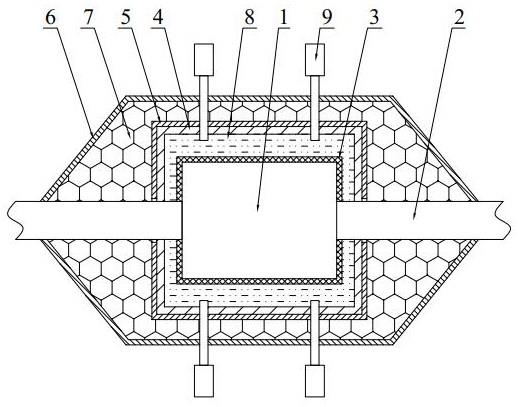

19.图1是本发明的一种用于阀门在线堵漏的装置的剖面结构示意图;图2是本发明中所述夹具的结构示意图;图3是本发明的一种用于阀门在线堵漏的方法的流程示意图。

20.图标:1-阀体,2-管道,3-引流层,4-夹具,41-第一壳体,42-第二壳体,43-配合口,5-第一加强层,6-第二加强层,7-密封体,8-密封脂块,9-注胶嘴。

具体实施方式

21.下面结合附图,对本发明作详细的说明。

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.实施例1如图1-2所示,一种用于阀门在线堵漏的装置,包括包覆设置在阀体1上的夹具4,所述夹具4外包覆设置有密封体7,所述夹具4与阀体1之间设置有填充腔,所述填充腔内填装有密封脂块8,所述夹具4外表面包覆设置有第一加强层5,所述密封体7外表面包覆设置有第二加强层6,所述第一加强层5和第二加强层6分别包括由内向外层叠设置的若干缎纹布层和/或纤维布层。

24.本实施例的一种用于阀门在线堵漏的装置,通过采用夹具4配合在内的密封脂块8和在外的密封体7,形成多层密封结构,实现对阀体1的全覆盖,能够有效封堵阀体1上泄漏点和潜在泄漏点,封堵效果较好,同时,采用缎纹布层和/或纤维布层层叠设置形成的两个加强层对多层密封结构进行分别加强和整体加强,进一步提升封堵效果,且该结构的装置不需要在阀体1安装现场进行焊接、打磨等操作,能够较容易的运用到输送易燃易爆气体的管道2阀门的封堵工作,实现该类阀门的安全在线封堵。

25.具体的,所述密封脂块8填塞包覆设置在阀体1表面,第一加强层5包覆设置在夹具4外表面,所述密封体7包覆设置在第一加强层5外表面,所述第二加强层6包覆设置在所述密封体7外表面。

26.具体的,所述夹具4为金属扣合式夹具,制备容易,且具有较高的强度,能够较容易的扣合到管道2阀门上,并通过与管道2配合实现位置固定,保证形成的密封结构的整体强度,保证装置的长时间有效。

27.具体的,所述密封脂块8为高强密封脂,具体优选为7903密封脂、添加固化剂的7903密封脂、7903密封脂与固化剂、硅油等多种常规用于密封的材料的混合物之一,所述密封体7由高强填充料调和制成乳液态后,铸模凝固成型,所述高强填充料具体为环氧树脂、苯酚、甲醛等常规成分组成的灌注料,优选在灌注料中添加炭纤维丝增加填充料强度,其中,采用密封脂块8能够较容易的填塞至表面形状不规则的阀体1上,对不规则形状阀体1进行外形整形,方便后续密封结构的设置,保证后续密封结构设置贴合整形后的阀体1,能够紧密贴合阀体1整形后的平整表面,提高封堵效果,该密封体7在从乳液态至固定的过程中,能够紧密填充到夹具4表面,对夹具4起到定型、加强、并包覆密封的效果。

28.具体的, 所述缎纹布层由若干高强缎纹布块或高强缎纹布条配合粘胶铺设或缠绕阀体形成,所述纤维布层由若干高强碳纤维布块或高强碳纤维布条配合粘胶铺设或缠绕阀体形成,使通过布块和/或布条的设置,增加第一加强5和第二加强层6的贴合效果,以有利于提高对阀体1的整体封堵效果。

29.优选的,所述阀体1表面设置有引流层3,所述引流层3内设置有若干引流通道,所述引流通道与阀体1上泄漏点连通,所述引流层3由铺设在阀体1上的若干纤维丝组成,在相邻两条纤维丝之间形成所述引流通道。

30.具体的,在阀体1上易出现泄漏点的螺栓部位和中开面位置铺设纤维丝,并沿垂直于纤维丝铺设的方向整体缠绕5-8圈长纤维丝,形成结构稳定并能够实现横纵方向引流的引流层3,形成若干不同方向的引流通道,以方便在装置设置过程中,沿引流通道引流不断泄漏的易燃易爆气体输出,避免气体滞留在密封结构内,影响封堵效果。

31.优选的,所述夹具4上设置有若干注胶嘴9,所述注胶嘴9一端与所述填充腔连通,另一端延伸至所述密封体7外,所述注胶嘴9用于向所述填充腔内填塞密封脂块8。

32.具体的,所述夹具4包括扣合连接的第一壳体41和第二壳体42,所述第一壳体41和第二壳体42通过螺栓可拆卸连接,所述第一壳体41和所述第二壳体42扣合后,能够形成与管道2外形适配的两个配合口43,所述第一壳体41和第二壳体42上分别设置有若干注胶嘴9,所述注胶嘴9上螺纹连接有用于封堵所述注胶嘴9的堵头,所述注胶嘴9与所述夹具4焊接连接。

33.实施例2如图1-3所示,一种用于阀门在线堵漏的方法,采用如上所述的装置,并包括如下步骤:s1:堵漏前准备:对阀体1进行表面清理、泄漏点检测、泄漏量检测并对泄漏点进行位置标记;s2:引流层3设置:在阀体1上沿管道2轴线方向铺设若干纤维丝,再在阀体1上沿管道2径向方向缠绕若干纤维丝,形成所述引流层3;s3:密封脂块8第一次填塞:在阀体1表面整体填塞密封脂块8,将各泄漏点中泄漏量最大处预留为引流孔,所述引流孔与所述引流层3连通;s4:夹具4安装:在阀体1外整体包覆设置金属夹具4;s5:第一加强层5设置:在金属夹具4外整体包覆设置第一加强层5;s6:模具安装:在金属夹具4外包覆设置模具,所述模具上设置有灌注口,所述模具内腔与密封体7形状相匹配;s7:密封体7成型:通过所述灌注口灌注填充材料,成型所述密封体7后取下模具;s8:第二加强层6设置:在密封体7外整体包覆设置第二加强层6;s9:密封脂块8第二次填塞:采用注胶枪从注胶嘴9将填充腔内填塞满密封脂块8,注胶枪最大注胶压力≤管道设计运行压力+5mpa;s10:密封体表面处理:对密封体表面进行着色涂装处理。

34.本实施例的一种用于阀门在线堵漏的方法,通过采用金属夹具4配合多层密封结构和加强结构,保证了对阀体1的整体界面密封效果,同时,采用从外向内的封堵流程,避免在线封堵阀体1过程中泄漏的气体滞留在密封结构中影响封堵效果,实现对阀体1的全覆盖封堵,有效封堵阀体1上的泄漏点及潜在泄漏点,最大程度的保证对阀体的封堵效果。

35.具体的,s1进行时,需要实时监测阀体1泄漏情况,保证装置设置过程中的安全性;对于设置有手柄影响装置设置的阀体1,拆除手柄或切短安装手柄的阀杆,提高阀体1的整体外形平整度,以利于密封结构与阀体1的贴合,对表面具有浮锈、污物等的阀体1采用脱漆剂手工进行除漆除锈,并用锉刀进行表面粗糙化,再采用砂纸或铜刷子清除漆面及浮锈,以进一步利于密封结构与阀体表面的贴合,保证封堵效果。

36.具体的,s3进行时,密封脂块8填塞至与阀体1螺杆顶部表面齐平,在各泄漏点中泄漏量最大处不填塞密封脂块8,预留为引流孔,所述引流孔一端与所述引流层3连通,另一端延伸至填塞的密封脂块8外,同时,填塞的密封脂块8采用手工捏条后多次铺设或缠绕至阀体1上,避免密封脂块8压实引流层3导致引流结构失效,也有利于根据阀体1外形进行各填塞位置的调整。

37.优选的,在s4和s5之间,采用填充材料对夹具4的扣合面和与管道2适配的配合口43进行封堵,一方面有利于夹具4的结构稳定,另一方面也有利于提高夹具4的整体封堵效果,避免后续密封体7铸模成型过程中,填充材料进入夹具4内。

38.具体的,所述填充材料由粘胶调和硅灰石粉搅拌制得。

39.优选的,s5包括如下步骤:s5.1:在夹具4表面涂覆粘胶并沿管道2径向方向缠绕缎纹布,缠绕层数不少于3层,所述粘胶浸透所述缎纹布,形成缎纹布层;s5.2:在缎纹布层表面涂覆粘胶并沿管道2径向方向缠绕纤维布,缠绕层数不少于4层,所述粘胶浸透所述纤维

布,形成内纤维布层;s5.3:在内纤维布层表面涂覆粘胶并交叉对角缠绕纤维布条,缠绕层数不少于6层,所述粘胶浸透所述纤维布条,形成外纤维布层。

40.具体的,s5.1中采用宽度与夹具4宽度适配的高强缎纹布块缠绕夹具,缠绕至注胶嘴9位置时,沿缠绕方向切口,并在每层开孔位置沿垂直于切口的方向铺设5*5cm的缎纹布块,对切口位置进行强度修复,相邻两层缎纹布块之间均涂覆能够浸透缎纹布块的粘胶。

41.具体的,s5.2中采用宽度与夹具4宽度适配的高强碳纤维布块缠绕夹具4,其缠绕方式与s5.1相同。

42.具体的,s5.3中采用宽度3cm的高强碳纤维布条对夹具4外整体进行交叉缠绕包覆,缠绕后形成的外纤维布层包覆在夹具4整体表面并包覆在夹具4沿管道方向的两侧端面,且其缠绕方向与缎纹布层和内纤维层具不同,能够在压实缎纹布层和内纤维层的同时,保证对夹具4的整体包裹。

43.优选的,s6中所述模具采用柔性钢板弯曲后形成圆筒状筒体,在筒体两端设置伞状封板,形成模具腔,在筒体上切割形成有灌注口,模具筒体尺寸根据现场阀体1尺寸和实际情况进行制备,为了方便模具的设置,优选在模具底部设置简易支架,支撑模具与夹具之间形成的模具腔的结构稳定性,保证铸模成型的密封体7相对阀体1的厚度均匀性。

44.优选的,s7灌注填充材料过程中,匀速抛洒加入长度为3-5cm的若干玻璃纤维丝,以提高铸模成型的密封体7的整体强度,同时,灌注过程分阶段进行,相邻两阶段之间间隔10-15min,单密封体7灌注过程中至少包括两个灌注阶段。

45.优选的,s8包括如下步骤:s8.1:在密封体7表面涂覆粘胶并整体铺设缎纹布块,铺设层数不少于2层,形成缎纹布铺设层;s8.2:在缎纹布铺设层表面涂覆粘胶并沿管道2径向方向缠绕缎纹布,缠绕层数不少于2层,所述粘胶浸透所述缎纹布,形成缎纹布缠绕层;s8.3:在缎纹布缠绕层表面涂覆粘胶并连续交叉对角缠绕纤维布条,缠绕层数不少于6层,所述粘胶浸透所述纤维布条,形成内纤维布层;s8.4:在内纤维布层表面涂覆粘胶并沿管道2径向方向环向无位移缠绕纤维布,缠绕层数不少于2层,所述粘胶浸透所述纤维布,形成外纤维布层。

46.具体的,s8.1中采用面积与密封体7外表面适配的缎纹布块进行密封体7的整体包裹铺设,相邻两缎纹布块之间均涂覆足够浸透所述缎纹布的粘胶。

47.具体的,s8.2中采用宽度与密封体7长度方向适配的缎纹布块缠绕密封体7。

48.具体的,s8.3中采用5-7cm宽的高强碳纤维布条对密封体7外整体进行交叉缠绕包覆,缠绕后形成的内纤维布层包覆在密封体整体表面,并包覆在密封体7沿管道2方向的两侧端面。

49.优选的,步骤s9包括如下步骤:s9.1:采用单支注胶枪对除引流孔对应的注胶嘴9外的其中一个注胶嘴9进行注胶,至相邻两个注胶嘴9溢胶,封堵初始注胶的注胶嘴9;s9.2:采用两支注胶枪对s9.1中溢胶的两个注胶嘴9同时进行注胶,至相邻两个注胶嘴9溢胶,封堵与注胶枪连接的注胶嘴9;s9.3:重复进行步骤s9.2至引流孔对应的注胶嘴9溢胶;s9.4:对引流孔对应的注胶嘴9注胶至密封脂块8无法注入,封堵引流孔对应的注胶嘴9。

50.具体的,s9.1中选择从没有泄露点对应的注胶嘴9开始注胶工序,将泄露量最大的泄漏点对应的注胶嘴9留至最后进行注胶,注胶嘴9封堵时采用配套的螺杆帽进行拧紧封堵。

51.具体的,s9中注胶枪最大注胶压力≤管道设计运行压力+5mpa,根据管道2实际运行压力和环境温度,结合密封脂块8的最佳使用温度,适应性的调整注胶压力,使密封脂块8柔性较大时,采用相对较低的注胶压力,密封脂块8柔性较小时,采用相对较高的注胶压力。

52.具体的,s10之前需要对装置表面进行外观、平整度、硬度检查,以达到外观平整、各布层的巴氏硬度检测大于等于30、密封体肖氏硬度大于60的要求,观察至少48h后,再判断是否封堵程度。

53.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1